1

Изобретение относится к обработке, металлов -давлением, а именно к изготовлению прессованных изделий.

Известен инструмент для прессования из- делий со смазкой, содержащий цилиндрический контейнер с конусной выточкой со стороны выхода и сопрягающийся с ним по конической поверхности выточки матрицедержатель с матрицей, имеющей калибрующее отверстие. При прессовании с обильной смазкой важную роль играет герметизация сочленения контейнера и матрицы, исключающая удаление смазки с контактных поверхностей металл-инструмент при прессовании (I.

Однакб известный инструмент имеет недостатки, заключающиеся в низкой стойкости инструмента, так как одноконусная проточка матрицедержателя будет быстро выходить из строя при перекосе матрицедержателя; из-за отсутствия плавного перехода от стенок контейнера к матрице, происходит разрущение смазочного слоя и ухудщение качества поверхности прессованных изделий; сопряжение частей инструмента находится в зоне высоких температур и давлении.

Цель изобретения - повышение стойкости инструмента и качества прессизделий.

Поставленная цель достигается тем, что в контейнере между конусной выточкой и его рабочим участком выполнен переходный плоскнй участок с диаметором, составляющим 1,25-1,28 от диаметра полости контейнера, и матрицедержатель сопряжен с контейнером с образованием кольцевой полости шириной, составляющей 0,015-0,02

от диаметра полости контейнера, при этом диаметр заходного торца матрицедержателя составляет 1,29-1,32 от диаметра полости контойнера, а в матрице выполнена за.ходная цилиндрическая полость, соответствующая по диаметру полости контейнера,

и плавно сужающаяся к калибрующему отверстию матрицы полость для обжима заготовки.

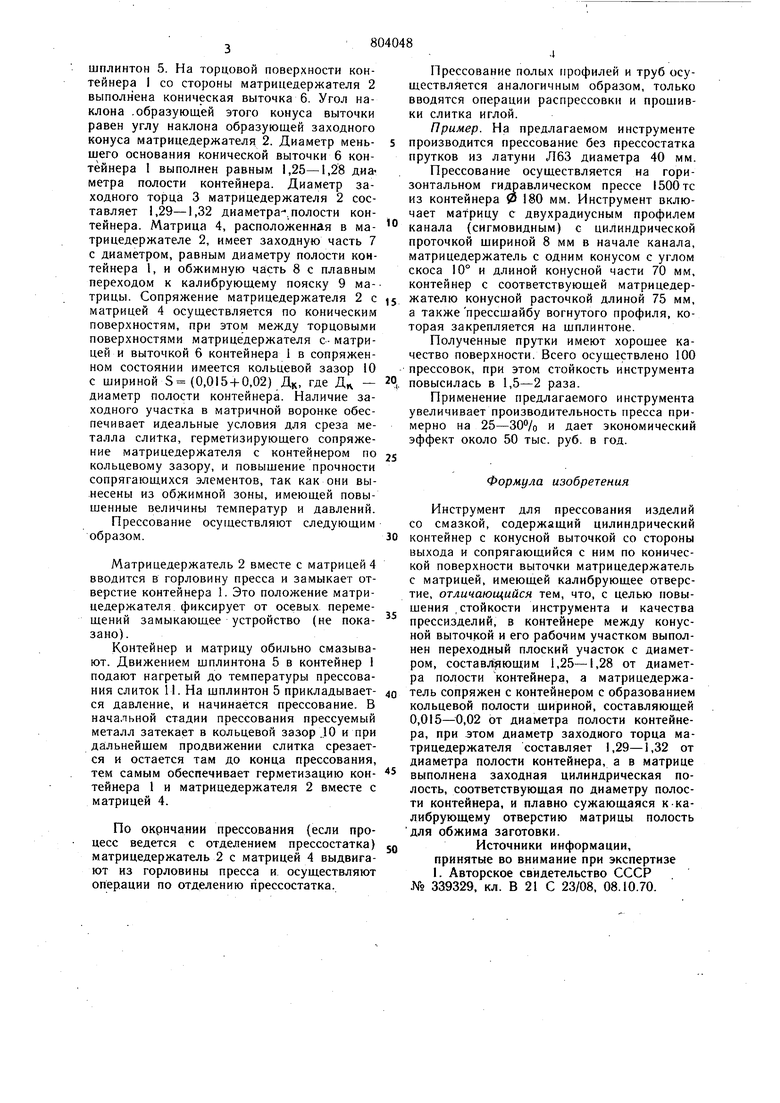

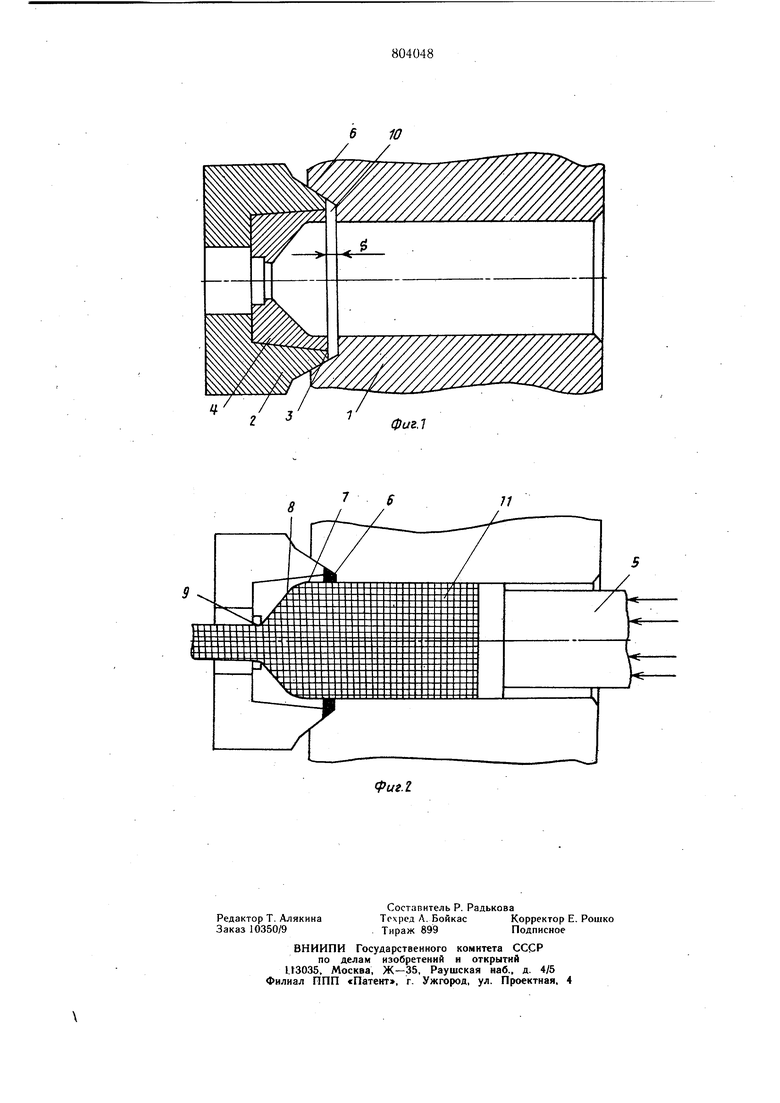

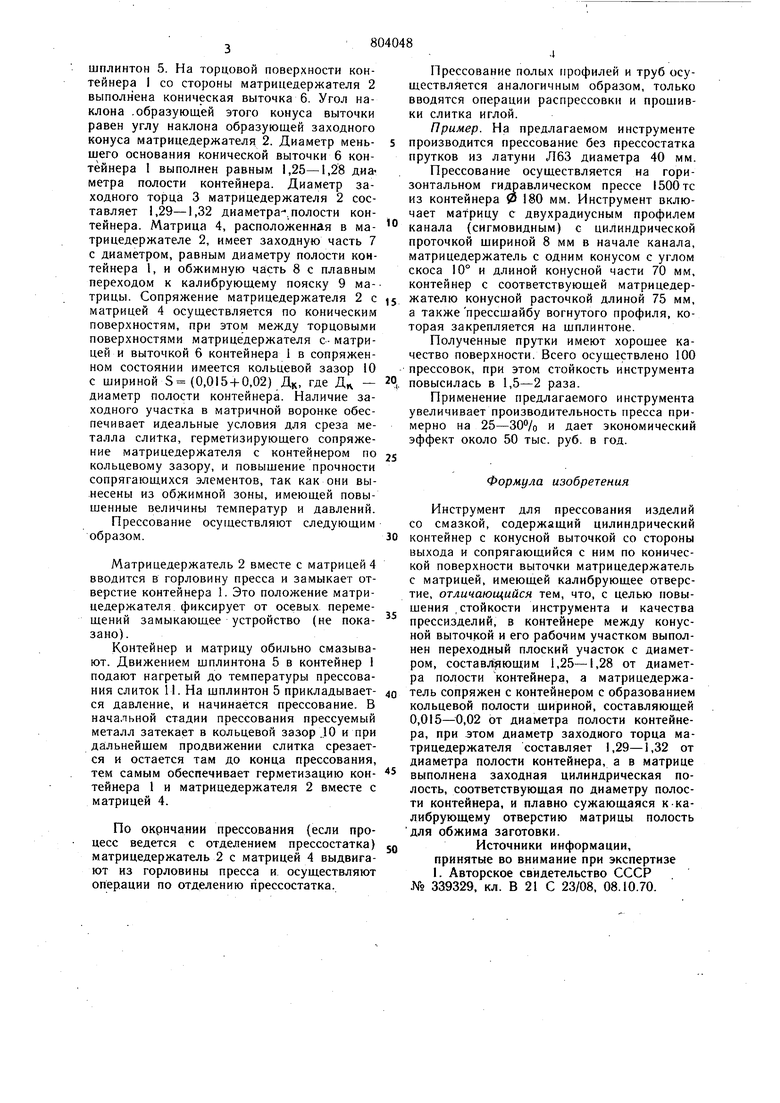

На фиг. 1 продстАвлен инструмент, продольный разрез, перед прессованием; на

фиг. 2 - то же, в процессе прессования. Устройство содержит контейнер 1, матрицедоржатель 2 с рабочим торцом 3, расположенную в матрицедержателе 2 матрицу 4 по прямому или ооратному.. конусу. шплинтон 5. На торцовой поверхности контейнера I со стороны матрицедержателя 2 выполнена коническая выточка 6. Угол наклона .образующей этого конуса выточки равен углу наклона образующей заходного конуса матрицедержателя 2. Диаметр меньшего основания конической выточки 6 контейнера 1 выполнен равным 1,25-1,28 диаметра полости контейнера. Диаметр за ходного торца 3 матрицедержателя 2 составляет 1,29-1,32 диаметра-, полости контейнера. Матрица 4, расположенная в матрицедержателе 2, имеет заходную часть 7 с диаметром, равным диаметру полости контейнера 1, и обжимную часть 8 с плавным переходом к калибрующему пояску 9 матрицы. Сопряжение матрицедержателя 2 с матрицей 4 осуществляется по коническим поверхностям, при этом между торцовыми поверхностями матрицедержателя с- матрицей и выточкой 6 контейнера 1 в сопряженном состоянии имеется кольцевой зазор 10 с щириной5 (0,015 + ,02) Дк, где Д - диаметр полости контейнера. Наличие заходного участка в матричной воронке обеспечивает идеальные условия для среза металла слитка, герметизирующего сопряжение матрицедержателя с контейнером по кольцевому зазору, и повышение прочности сопрягающихся элементов, так как они вынесены из обжимной зоны, имеющей повышенные величины температур и давлений. Прессование осуществляют следующим образом. Матрицедержатель 2 вместе с матрицей 4 вводится в горловину пресса и замыкает отверстие контейнера 1. Это положение матрицедержателя фиксирует от осевых перемещений замыкающее устройство (не показано). Контейнер и матрицу обильно смазывают. Движением шплинтона 5 в контейнер 1 подают нагретый до температуры прессования слиток 11. На шплинтон 5 прикладывается давление, и начинается прессование. В начальной стадии прессования прессуемый металл затекает в кольцевой зазор ..10 и при да;льнейшем продвижении слитка срезается и остается там до конца прессования, тем самым обеспечивает герметизацию контейнера 1 и матрицедержателя 2 вместе с матрицей 4. По окричании прессования (если процесс ведется с отделением прессостатка) Матрицедержатель 2 с матрицей 4 выдвигают из горловины пресса и осуществляют операции по отделению прессостатка. Прессование полых профилей и труб осуществляется аналогичным образом, только вводятся операции распрессовки и прошивки слитка иглой. Пример. На предлагаемом инструменте производится прессование без прессостатка прутков из латуни Л63 диаметра 40 мм. Прессование осуществляется на горизонтальном гидравлическом прессе 1500 тс из контейнера 9 180 мм. Инструмент включает матрицу с двухрадиусным профилем канала (сигмовидным) с цилиндрической проточкой шириной 8 мм в начале канала, Матрицедержатель с одним конусом с углом скоса 10° и длиной конусной части 70 мм, контейнер с соответствующей матрицедержателю конусной расточкой длиной 75 мм, а такжепрессшайбу вогнутого профиля, которая закрепляется на шплинтоне. Полученные прутки имеют хорошее качество поверхности. Всего осуществлено 100 прессовок, при этом стойкость инструмента повысилась в 1,5-2 раза. Применение предлагаемого инструмента увеличивает производительность пресса примерно на 25-30 /0 и дает экономический эффект около 50 тыс. руб. в год. Формула изобретения Инструмент для прессования изделий со смазкой, содержащий цилиндрический контейнер с конусной выточкой со стороны выхода и сопрягающийся с ним по конической поверхности выточки Матрицедержатель с матрицей, имеющей калибрующее отверстие, отличающийся тем, что, с целью повышения .стойкости инструмента и качества прессизделий, в контейнере между конусной выточкой и его рабочим участком выполнен переходный плоский участок с диаметром, составляющим 1,25-1,28 от диаметра полости контейнера, а матрицедержатель сопряжен с контейнером с образованием кольцевой полости шириной, составляющей 0,015-0,02 от диаметра полости контейнера, при этом диаметр захОдного торца матрицедержателя составляет 1,29-1,32 от диаметра полости контейнера, а в матрице выполнена заходная цилиндрическая полость, соответствующая по диаметру полости контейнера, и плавно сужающаяся к калибрующему отверстию матрицы полость для обжима заготовки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 339329, кл. В 21 С 23/08, 08.10.70.

6 10

фаг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ работы инструмента для экструдирования заготовок | 1975 |

|

SU595032A1 |

| Инструмент для прессования полых изделий | 1986 |

|

SU1433518A1 |

| ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФ.ь^ЛЕЙ | 1973 |

|

SU397245A1 |

| Способ управления работой прессового инструмента при экструдировании полых слитков | 1976 |

|

SU615975A1 |

| Способ холодного экструдирования труб из слитков алюминиевых сплавов | 1978 |

|

SU889179A1 |

| Инструмент для скальпирования слитков перед прессованием | 1975 |

|

SU554925A1 |

| Инструмент для прессования изделий с рубашкой | 1987 |

|

SU1488057A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| Инструмент для прессования из заготовок полых профилей | 1972 |

|

SU446336A1 |

Т 6

Авторы

Даты

1981-02-15—Публикация

1978-12-22—Подача