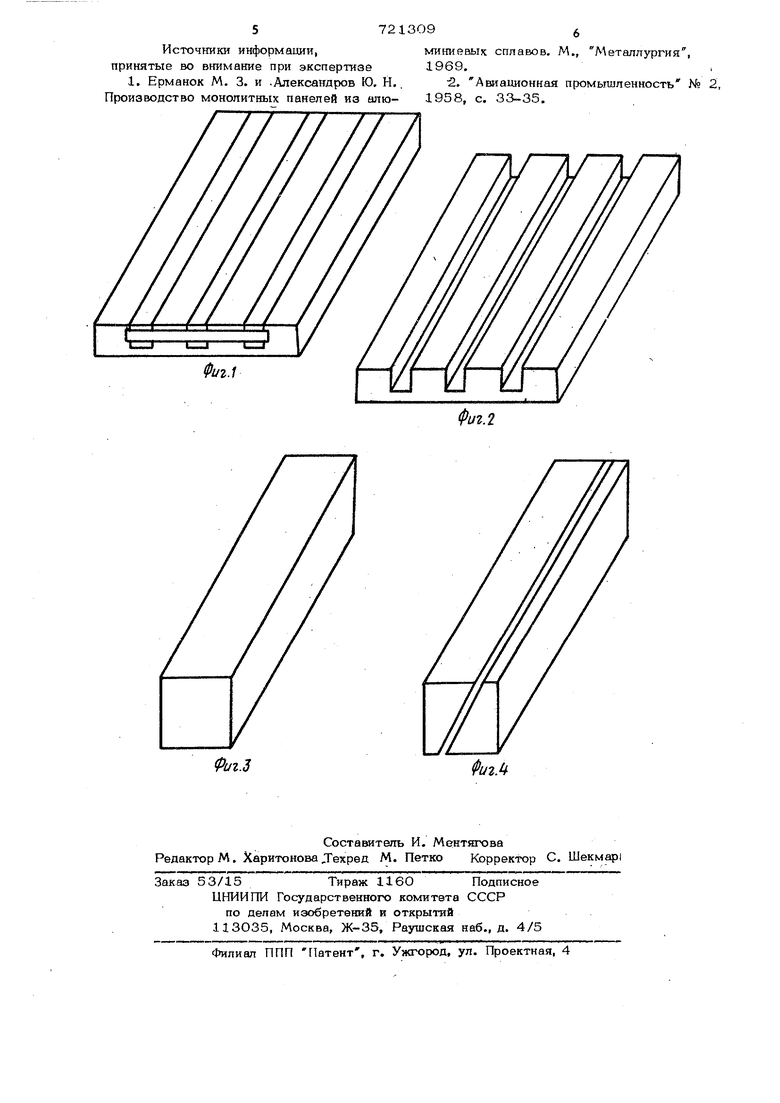

Изобретение относится к обработке металлов давлением и может быть исполь зовано для получения ребристык листов из титановых и жаропрочных сплавов. Известны способы получения, например, панелей, методом механической обработки, прессования и прокатки в калиброванных валках У-З Однако из-за недостаточной мощности прессового оборудования и быстрого износа инструмента матриц невозможно получение крупногабаритных ребристых листов из высокопрочных материалов, таких, как сталь, титановые и жаропрочные сплавы. Известен также способ получения реб ристых листов из титановых и жаропрочных сплавов путем прокатки в валках {SQ Однако такой способ требует разработки специальной системы калибровок, обеспечивающих возможность выпуска реб ристых листов различной толщины, и применяется иэ-за отсутствия мотпных прокатных станов только для получения лис-i гов из алюминиевых сплавов. Применение калиброванных валков приводит к удорожанию производства ребристых листов, так как разнообразие типоразмеров листов требует большого числа калибровок. Применение прессования для получения профилированных заготовок под прокатку не позволяет получить профилированную полосу шириной более 250 мм и не обеспечивает достаточной точности размеров по толщине.. . Целью изобретения является расширение технологических возможностей. Цель достигается теМ( что в качестве исходной заготовки используют предварительно спрофилированную заготовку с продольньпч пазами, причем перед прокаткой продольные пазы заполняют вставками из низкоуглеродистой стопи, а прокатку ведут в гладких валкак с вытяжкой, после чего вставки удаляют. Прокатку ведут для титаноглгх сплавов при. 800-1050°С без разделительногр слоя, а стали и жаропрочных сппаВОВ при 1ООО-12ОО С с разделительным слоем, включающим каолин и водный раствор поливинилового спирта. На фиг, 1 изображена сборная конс-прукция прокатываемого изделия; на фиг. 2 - исходная предварительно спрессованная заготовка; на фиг. 3 - вставка с конусностью 3 ; на фиг. 4 - вставка, раз резанная с углом разъема ЗО° Пример. В опытно-лабораторны условиях проводилось опробование предла гаемого метода. Проводилась прокатка сборных конструк1шй, изготовленных из титанового сплава ВТ6. Химический соетав сплава (%): алюминия 6,1; ванадия 5,0; углерода 0,08; железа 0,25; кремния 0,1; кислорода 0,15; азота 0,03; водорода О,О1; прочих примесей 0,25; остальное - титан. Сборная конструкция собиралась из штампованной заготовки и стальных вста вок и после сборки имела вид прямоуголь 094 ной заготовки. Соединение вставок между собой производили путем приварки поперечных стальных полос (см. фиг. 1). Габаритные размеры сборной конструкции 40x300x400 мм. Изготовление штампованной заготов ки (см. фиг. 2) осуществляется на ковочном npeqpe усилием 800 т. Вставки выполняют из низкоу леродиетой стали. Опробованы вставки двух видов: с конусностью 3 , и-разрезанные с углом разъема ЗО . Размеры вставок 25x25x400. После сборки осуществляют нагрев конструкции до и прокатку на гладких валках с вытяжкойju 6. После прокатки производилась разборка конструкции, заключающаяся в удалении стальных вставок с целью получения толстого ребристого листа. Результаты испытаний, полученных ребристых листов и размеры штампованных исходных заготовок приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения толстых листов из алюминиевых, жаропрочных и титановых сплавов | 1977 |

|

SU659260A1 |

| МАШИНА БЕССЛИТКОВОЙ ПРОКАТКИ АЛЮМИНИЕВОГО ЛИСТА | 2014 |

|

RU2567943C2 |

| ШАТУН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2232308C1 |

| ПАКЕТ ДЛЯ ПЛОСКОЙ ПРОКАТКИ | 2022 |

|

RU2812250C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТОНКИХ ЛИСТОВ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛЕЙ | 2020 |

|

RU2748006C1 |

| Способ получения листов из титановых сплавов | 1977 |

|

SU730395A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЛИСТА С ГРЕБНЯМИ, МЕТАЛЛИЧЕСКИЙ ЛИСТ С ГРЕБНЯМИ И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2015 |

|

RU2681235C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЛИСТА С ГРЕБНЯМИ, МЕТАЛЛИЧЕСКИЙ ЛИСТ С ГРЕБНЯМИ И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2015 |

|

RU2677394C2 |

| Длинная пустотелая широкохордная лопатка вентилятора и способ ее изготовления | 2016 |

|

RU2626523C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОКОМПОНЕНТНЫХ СПЛАВОВ | 2008 |

|

RU2382685C1 |

Отож- 2 О

105

8 женный

Использование предлагаемого способа получейия ребристых листов из стали, титановых и жаропрочных сплавов обеспечивает по сравнению с существующими способами следующие преимущества:

- возможность получения ребристых листоЬ с высокими ребрами из стали, титановых и жаропрочных сплавов посредством прокатки, что особенно важно для самолато- и ракетостроения;

.- применение метода прокатки на гладких валках ведет к удешевлению производства ребристых листов.

Формула изобретения

300 40 56 25

25

ния технологических возможностей в качестве исходной заготовки используют предварительно спрофилированную заготовку с продольными пазами, причем перед прокаткой продольные пазы заполняют вставками из низкоуглеродистой стали, а прокатку ведут в гладких валка с вытяжкой, после чего вставку удаляют.

3, Способ по Ш1. 1и2, отличающийся тем, что прокатку титановых сплавов ведут при 8ОО-1О5О С без разделительного слоя.

Авторы

Даты

1980-03-15—Публикация

1977-01-03—Подача