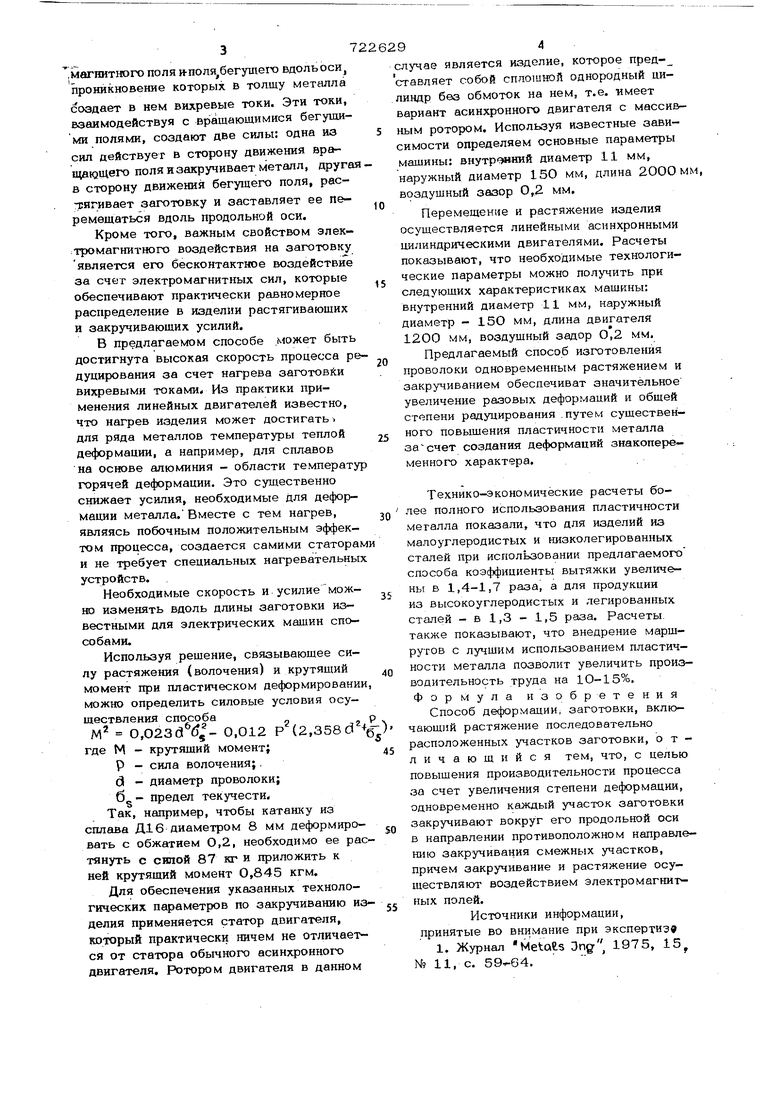

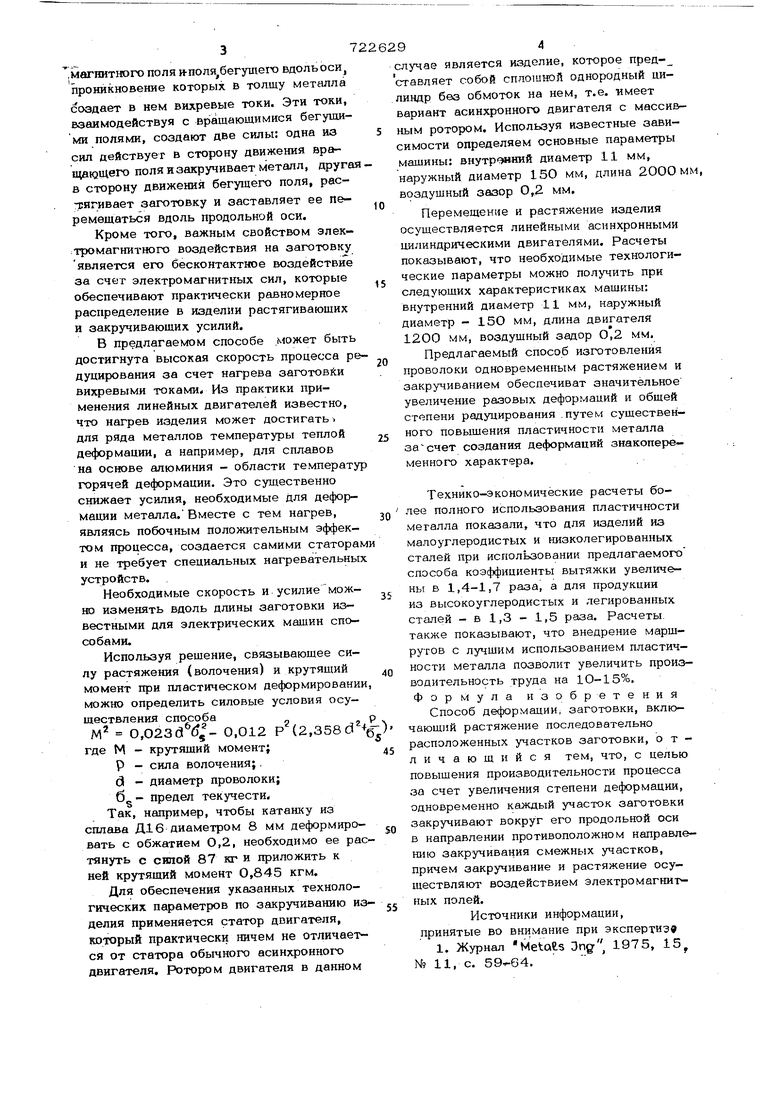

Изобретение относится к обработке металлов давлением. Известен способ деформации заготовки, включающий растяжение последовател но расположенных участков заготовки Щ Такой способ не позволяет осуществлять больших степеней деформаций, поскольку деформации в условиях действия растягивающих напряжений ведет к быстрому исчерпанию ресурса пластичности. . Цель изобретения - повышение производительности процесса за счет увеличения степени деформации. Это достигается тем, что одновременно каждый участок заготовки закручивают вокруг его продольной оси в направ лении, противоположном направлению закручивания смежных участков, причем закручивание и растяже1ше осуществляют воздействием электромагнитных полей. На чертеже изображено устройство дл осуществления предлагаемого способа. В Этом устройстве в качестве средств для создания растягивающих и закручиваю щих усилий используют линию из последовательно расположенных аксиально заготовке статоров асинхронных электродвигателей и цилиндрических линейных асинхронных двигателей. Заготовку (катанка, проволока) 1 пропускают через аксиально ей расположенные и последовательно установленные статоры цилиндрических линейных асинхронных двигателей 2, которые создают в ней осевые усилия одного направления (показаны стрелками), и статоров обычных асинхронных двигателей 3, которые создают в заготовке попеременно чередующиеся по направлению от одного двигателя к другому .закручивающие усилия (на чертеже показаны стрелками). Подающая моталка 3 сматывает заготовку, а приемная моталка 5 наматывает готовое изделие. При применении этих устройств для решения задач по предлагаемому способу изделие подвергается воздействию двух полей: вращающегося и чередующегося по направлению элоктро.магнитного поля и-поля бегушего вдольоси проникновение которых в толщу металла создает в нем вихревые токи. Эти токи, взаимодействуя с вращающимися бегушимп полями, создают две силы: одна из сил действует в сторону движения вращающего поля и закручивает металл, друга в сторону движения бегущего поля, раст;нгивает заготовку и заставляет ее перемещаться вдоль продольной оси. Кроме того, важным свойством элек тромагнитного воздействия на заготовку является его бесконтактное воздействие за счет электромагнитных сил, которые обеспечивают практически равномерное распределение в изделии растягивающих и закручивающих усилий. В предлагаемом способе .может быть достигнута высокая скорость процесса р дуцирования за счет нагрева заготовки вихревыми токами Из практики применения линейных двигателей известно, что нагрев изделия может достигать для ряда металлов температуры теплой деформации, а например, для сплавов на основе алюминия - области температу горячей деформации. Это существенно снижает усилия, необходимые для деформации металла. Вместе с тем нагрев, являясь побочным положительным эффектом процесса, создается самими статора и не требует специальных нагревательны устройств. Необходимые скорость и усилиеможно изменять вдоль длины заготовки известными для электрических машин способами. Используя рещение, связывающее силу растяжения (волочения) и крутящий момент при пластическом деформировани можно определить силовые условия осуществления способа М 0, 0,012 P(2,358d где М - крутящий момент; Р - сила волочения;. d - диаметр проволоки; б - предел текучести. Так, например, чтобы катанку из сплбша Д16 диаметром 8 мм деформировать с обжатием 0,2, необходимо ее рас тянуть с силой 87 кг и приложить к ней крутящий момент 0,845 кгм. Для обеспечения указанных технологических параметров по закручиванию из делия применяется статор двигателя, который практически ничем не отличается от статора обычного асинхронного двигателя. Ротором двигателя в данном случае является изделие, которое пред- ставляет собой сплошной однородный цилиндр без обмоток на нем, т.е. имеет вариант асинхронного двигателя с массивным ротором. Используя известные зависимости определяем основные параметры машины: внутр даний диаметр И мм, наружный диаметр 150 мм, длина 2000мм, воздушный зазор О,2 мм. Перемещение и растяжение изделия осуществляется линейными асинхронными цилиндрическими двигателями. Расчеты показывают, что необходимые технологические параметры можно получить при следующих характеристиках машины: внутренний диаметр 11 мм, наружный диаметр - 15О мм, длина двигателя 1200 мм, воздушный задор 0,2 мм. Предлагаемый способ изготовления проволоки одновременным растяжением и закручиванием обеспечиват значительное увеличение разовых деформаций и общей степени редуцирования .путем существенного повыщения пластичности металла засчет создания деформаций знакопеременного характера. Технико-экономические расчеты более полного использования пластичности металла показали, что для изделий из малоуглеродистых и низколегированных сталей при использовании предлагаемого способа коэффициенты вытяжки увеличены в 1,4-1,7 раза, а для продукции из Высокоуглеродистых и легированных сталей - в 1,3 - 1,5 раза. Расчеты также показывают, что внедрение маршрутов с лучшим использованием пластичности металла позволит увеличить производительность труда на 10-15%. Формула изобретения Способ деформации, заготовки, включающий растяжение последовательно расположенных участков заготовки, отличающийся тем, что, с целью повышения производительности процесса за счет увеличения степени деформации, одновременно каждый участок заготовки закручивают вокруг его продольной оси в направлении противоположном направлению закручивания смежных участков, причем закручивание и растяжение осуществляют воздействием электромагнитных полей. Источники информации, принятые во внимание при экспертиз 1. Журнал Metoes Эпд, 1975, 15 № 11, с. 59-64.

/Oi /

УЛ////Л///А УЛ7//Л //Л Ш УУ/У/Л/ТТ/

щ/ш/т ш

JI XSTv 7 VjfwVV.

у гл

/01 /

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2012 |

|

RU2516183C2 |

| СПОСОБ СНИЖЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛА СТАЛЬНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2412773C2 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2537635C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ ПРОВОЛОКИ С НАНОСТРУКТУРОЙ | 2012 |

|

RU2498870C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2310534C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОСОРТНОГО ГОРЯЧЕКАТАНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2006 |

|

RU2319559C1 |

| Способ изготовления проволоки преимущественно с анизотропными свойствами | 1990 |

|

SU1750766A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2011 |

|

RU2470729C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2004 |

|

RU2259242C1 |

Авторы

Даты

1980-03-25—Публикация

1978-10-20—Подача