Изобретение относится к обработке металлов давлением, а именно к волочильному производству

Известен способ волочения стальной проволоки, включающий совмещение деформаций волочения и кручения после волочения суммарным обжатием 50-80%.

Недостатком способа является то, что в нем не учитывается степень поврежденно- сти материала в результате деформирования. Поэтому, даже при волочении пластичных материалов указанные степени деформации при обжатии и кручении могут привести к перенаклепу, ухудшению механических свойств и, в частности выносливости проволоки.

Известен способ волочения труб, прутков и других профилей, включающий вращение заготовки и волочильного инструмента в противоположном направлении с целью стабилизации и интенсификации процесса волочения. Использование данного способа позволяет стабилизировать процесс волочения, улучшить условия контакта инструмента с заготовкой

Однако реализуемые при кручении небольшие упруго-пластические деформации

не оказывают заметного влияния на качество изделия

Наиболее близким по технической сущности к предлагаемому является способ волочения проволоки, при котором проволоку перед пропусканием через волоку подвергают гидростатическому давлению с помощью дискретной среды, например стальных шаров, находящихся под воздействием импульсной нагрузки в замкнутой камере.

Недостатком способа является невозможность указанного повышения пластичности материала применением камеры гидростатического давления, так как основная деформация происходит в волоке, где эффект давления отсутствует Использование данного способа не позволяет достигать значительных степеней обжига на этапе, предшествующем волочению, а также не оказывает заметного влияния на исходную анизотропию свойств проволоки В результате данный способ не обеспечивает получение после волочения проволоки из анизотропных материалов с качественной гладкой поверхностью

t/

ел о

XI

Цель изобретения - повышение качества проволоки и интенсификация npot4ecca волочения.

Указанная цель достигается тем, что согласно предлагаемому способу проволоку перед пропусканием через волоку подвергают поверхностно-пластическому деформированию методом обкатки ее на первом переходе шариковым обкатником, создающем также крутящий момент на участке входа проволоки в волоку, с предварительным натяжением, а скорость вращения шарикового обкатника определяют из соотношения

О)

П V2R h - h 2

где V - скорость волочения, мм/сек;

п - число шариков в обкатнике;

R - радиус шарика, мм,

h - глубина внедрения шарика, мм,

N - кратность приложения нагрузки

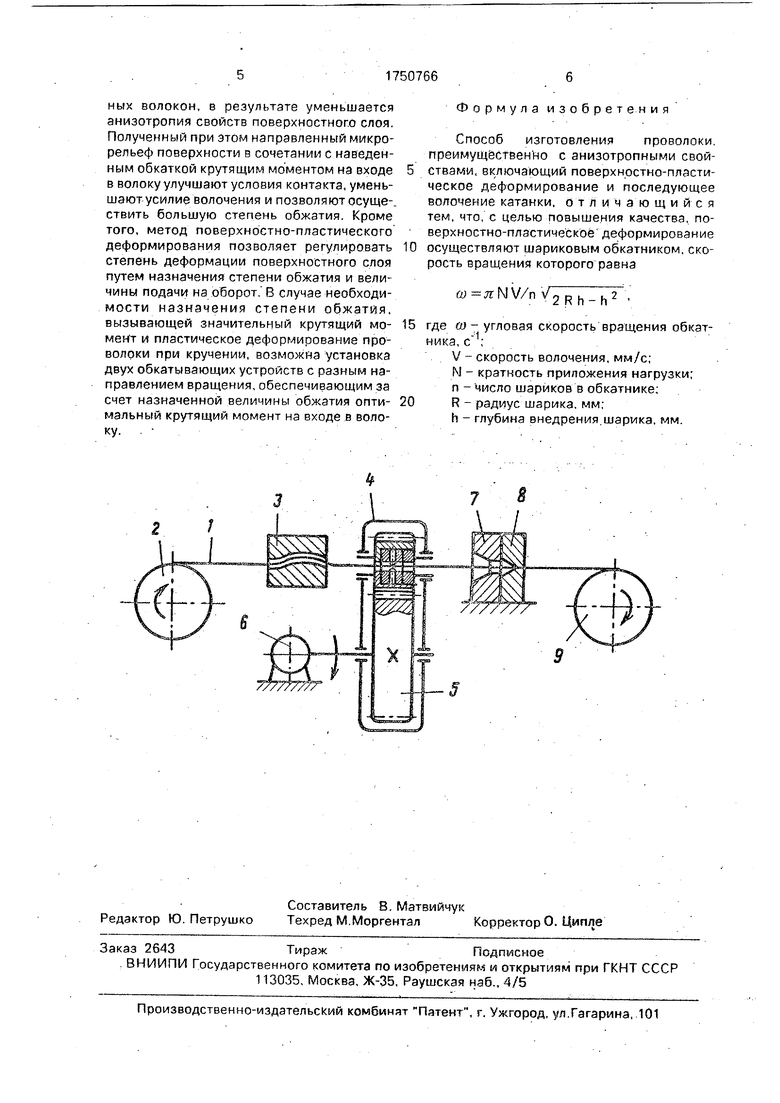

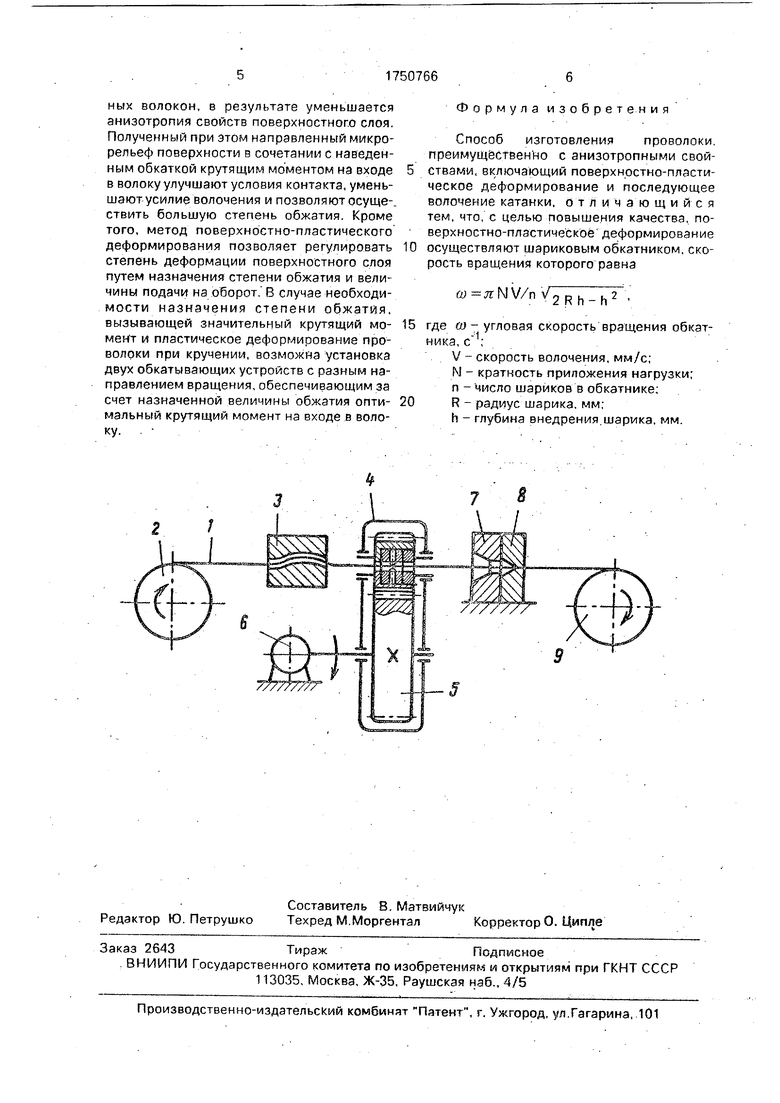

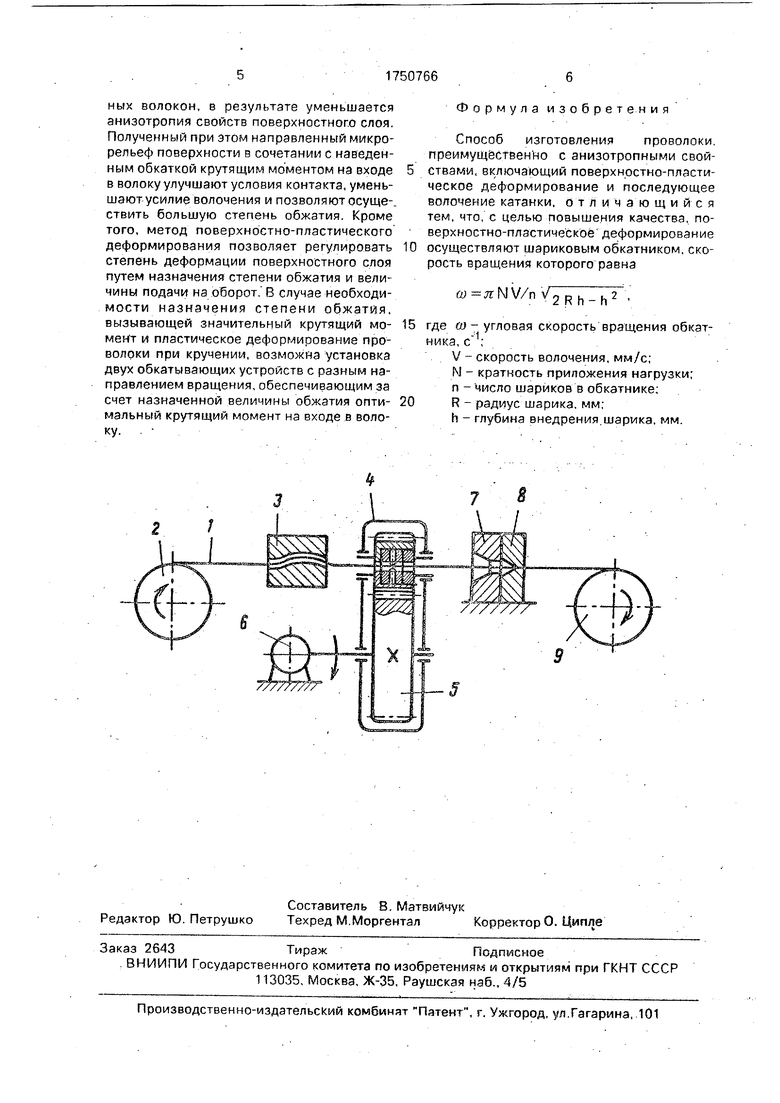

На чертеже показано устройства для осуществления способа.

Устройство включает проволоку 1, сма- ты заемую с барабана с противонатяжением 2 и проходящую через втулку 3, шариковый обкатник 4, установленный в приводе5, вращаемом электродвигателем 6, напорную вгулку 7, волоку 8, наматываемую на волочильный барабан 9.

Способ осуществляется следующим образом.

Проволоку 1 с барабана с противонатяжением 2 протягивают через втулку 3, шариковый обкатник 4, напорную втулку 7, волоку 8 и наматывают на волочильный барабан 9. Включают волочильный барабан 9 и электродвигатель 6, приводящий в деиже- к&е через привод 5 шариковый обкатник 4. Шариковый обкатник в результате вращения производит поверхностно-пластическое деформирование проволоки 1 и одновременно создает крутящий момент на входе проволоки в напорную втулку 7 и волоку 8. Передача крутящего момента на барабан 1 блокируется втулкой 3 с криволинейным каналом После шарикового обкатника 4 проволоку протягивают через напорную втулку 7 со смазкой, волоку 8 и наматывают на волочильный барабан 9. Полученную таким образом проволоку подвергают последующему волочению до требуемого диаметра.

Необходимая степень деформации частиц материала поверхностного слоя шариковым обкатником достигается за счет назначения его расчетной угловой скорости, полученной из условия обеспечения оптимальной кратности приложения нагрузки , а также глубины внедрения шарика h

Оптимальная глубина внедрения шарика обеспечивается путем настройки шарикового обкатникз и может быть определена из соотношения 2hs/hR 0,95-1,05, где hs - высота волны деформированного материала, мм; R - радиус шарика, мм

Упрочнение поверхностного слоя при обкатке в связи с изменением монотонности деформирования при переходе отобкатки к волочению не оказывает заметного влияния на снижение его пластичности при волочении.

По данному способу была получена тан- таловая проволока В качестве заготовки использовали проволоку диаметром 4 мм, полученную волочением в медном чехле с начальным диаметром 22 мм Заготовка после стравливания медного чехла и отжига при Т- 1000°С в течение 2 ч имела на поверхности задиры, раковины, продольные борозды глубиной до 0,05 мм, а также глубокую борозду глубиной до 0,2 мм, образовавшуюся в результате вдавливания сварочного юза медной оболочки При

известной технологии отмеченные дефекты приводят к рыхлости поверхности полученного изделия, обрывности проволоки при волочении, а также к ухудшению служебных характеристик изделий из проволоки, таких

как охрупчиванию и разрушению при сборке конденсаторов,увеличению токов утечки Согласно предлагаемому способу обкатку проволоки производили в четыре/шариковом обкатнике Скорость волочения (V)

0,1 м/с, радиус шариков (h) 1,0 мм. глубина внедрения (h) 0,03 мм, скорость вращения обкатника (ш) 584,4

После обкатки осуществляли многопереходное волочение проволоки до диаметров 0,8 и 0,6 мм со средним обжатием на переходе д 15% (при базовом процессе (,2%) В результате получена проволока с гладкой качественной поверхностью без видимых продопьных рисок и задиров. Испытания показали уменьшение токов утечки

По сравнению с известным предлагаемый способ позволяет повысить качество изделий и интенсификацию процесса волочения, так как согласно известному способу происходит не только обжатие поверхностного слоя проволоки шариками, формирующее упрочненный поверхностный слой, причем степень его деформации не определена, а по предлагаемому способу в резуль- тдте обкатки шариками происходит обжатие и закрутка частиц металла поверхностного слоя, сформированных на предшествующих этапах прессования или волочения продольных волокон, в результате уменьшается анизотропия свойств поверхностного слоя. Полученный при этом направленный микрорельеф поверхности в сочетании с наведенным обкаткой крутящим моментом на входе в волоку улучшают условия контакта, уменьшают усилие волочения и позволяютосуще-, ствить большую степень обжатия. Кроме того, метод поверхностно-пластического деформирования позволяет регулировать степень деформации поверхностного слоя путем назначения степени обжатия и величины подачи на оборот. В случае необходимости назначения степени обжатия, вызывающей значительный крутящий момент и пластическое деформирование проволоки при кручении, возможна установка двух обкатывающих устройств с разным направлением вращения, обеспечивающим за счет назначенной величины обжатия оптимальный крутящий момент на входе в волоку.

Формула изобретения

Способ изготовления проволоки преимущественно с анизотропными свойствами, включающий поверхностно-пластическое деформирование и последующее волочение катанки, отличающийся тем, что, с целью повышения качества, поверхностно-пластическое деформирование осуществляют шариковым обкэтником, скорость вращения которого равна

а) я N V/n 2 R h-h2

где at - угловая скорость вращения обкат- ника,

V - скорость волочения, мм/с;

N - кратность приложения нагрузки;

п - число шариков в обкатнике,

R - радиус шарика, мм;

h - глубина внедрения шарика, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОЧНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2012 |

|

RU2502573C1 |

| Устройство для волочения проволоки | 1978 |

|

SU782901A2 |

| Способ изготовления круглой проволоки из углеродистой стали волочением | 2017 |

|

RU2649610C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2288061C1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИИ ПРОВОЛОКИ ИЗ СТАЛИ, ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СТАЛИ | 2013 |

|

RU2549798C2 |

| Способ получения каната для обслуживания скважин | 2018 |

|

RU2692267C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ ДЛЯ МЕТАЛЛОКОРДА И ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067037C1 |

| Способ поверхностного упрочненияМЕТАлличЕСКиХ издЕлий | 1978 |

|

SU834159A1 |

Использование: обработка металлов давлением, волочильное производство Сущность изобретения: исходную заготовку подвергают поверхностно-пластическому деформированию, а затем волочению При этом поверхностно-пластическое деформирование осуществляют шариковым обкат- ником, скорость вращения которого определяют по регламентированной зависимости, 1 ил.

2

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ | 0 |

|

SU400396A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1990-02-14—Подача