1

Изобретение относится к обработке металлов давлением и сварке и может быть использовано при изготовлении зубчатых колес.

Известен способ упрочняющей обработки зубьев зубчатых колес, заклю,чающийся в электропластическом деформировании зубчатых колес, по которсму через зуб обрабатываемого колеса и инструмент пропускают электрический ток с изменением его силы от минимальной величины на торцах зуба до макс5имальной величины в средней части зуба 1.

Однако этот способ не учитывает погрешности изготовления зубчатых колес .

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ обработки зубчатых колес, по которому обрабатываемую заготовку обкатывают связанным с ней зацеплением зубчатым колесом до получения отчетливого пятна контакта н каждом зубе и обрабатывают рабочую поверхность зубьев вращающейся заготовки по полученному пятну контакта 2.

Однако эТот способ является низкопроизводительньм и не обеспечивает

необходимой несущей способности зубчатой передачи.

Цель изобретения - повышение производительности и качества изделий.

Для этого по предлагаемому способу обработку рабочей поверхности зубьев осуществляют после обкатки путем пропускания тока между обрабатываи 1ым колесом и инструмент изменением его силы от минимальной величины на границе пятна контакта до максимальной величины в пятна контакта, при этом обрабатываемое колесо нагружают тормозным моментом с

изменением его величины от минимального значения на границе пятна контакта до максимального значения в центре пятна контакта.

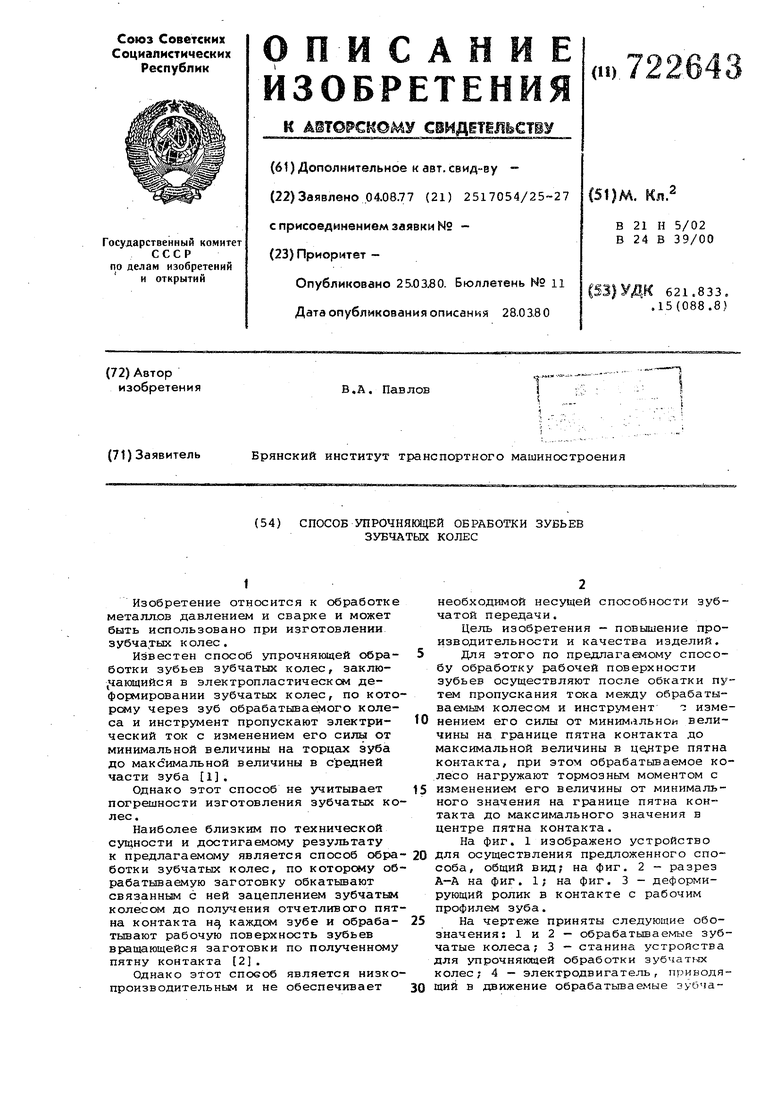

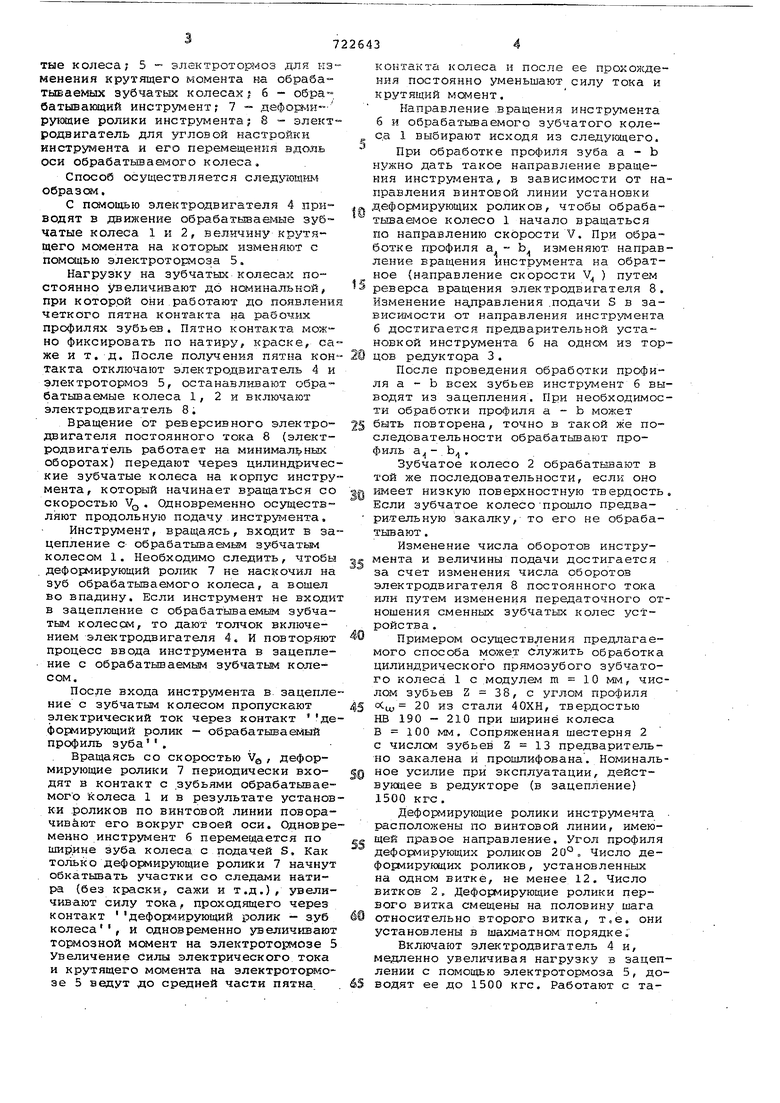

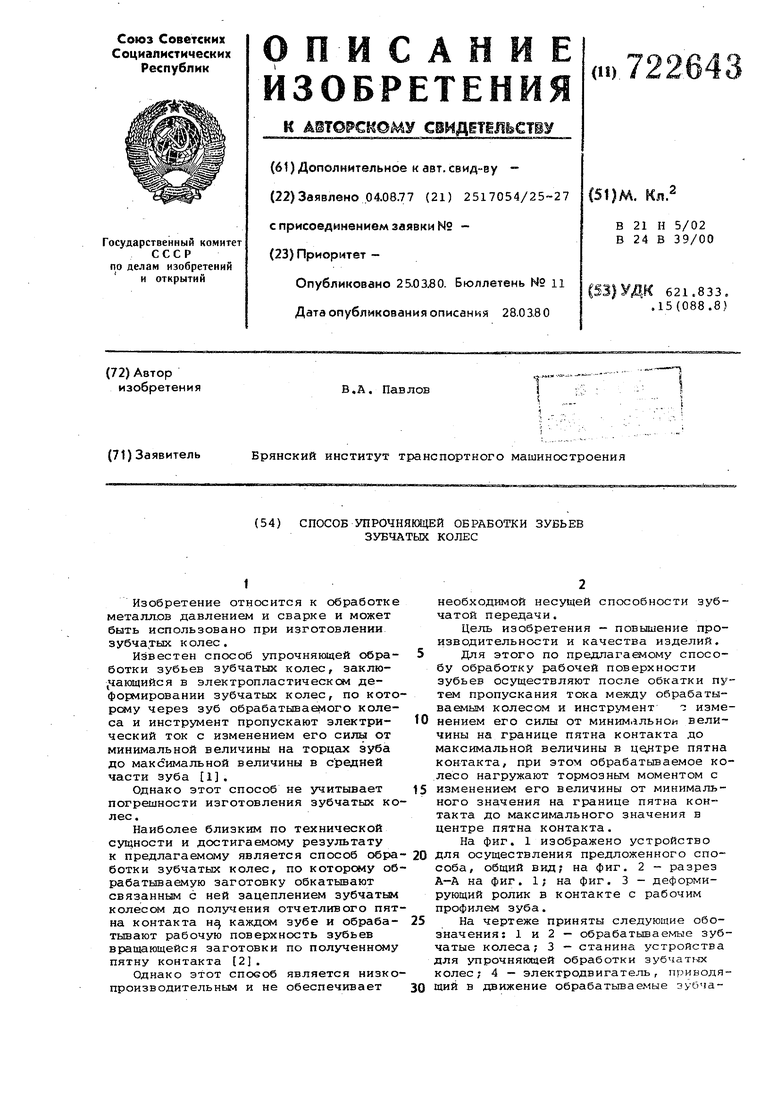

На фиг. 1 изображено устройство

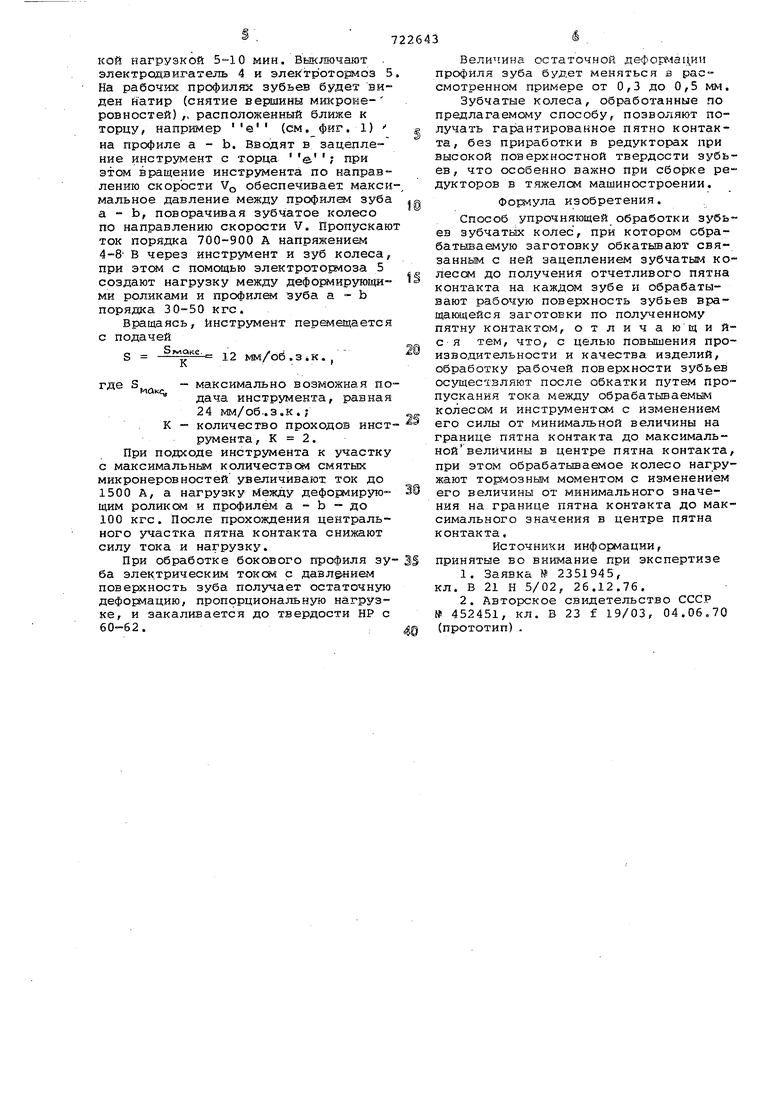

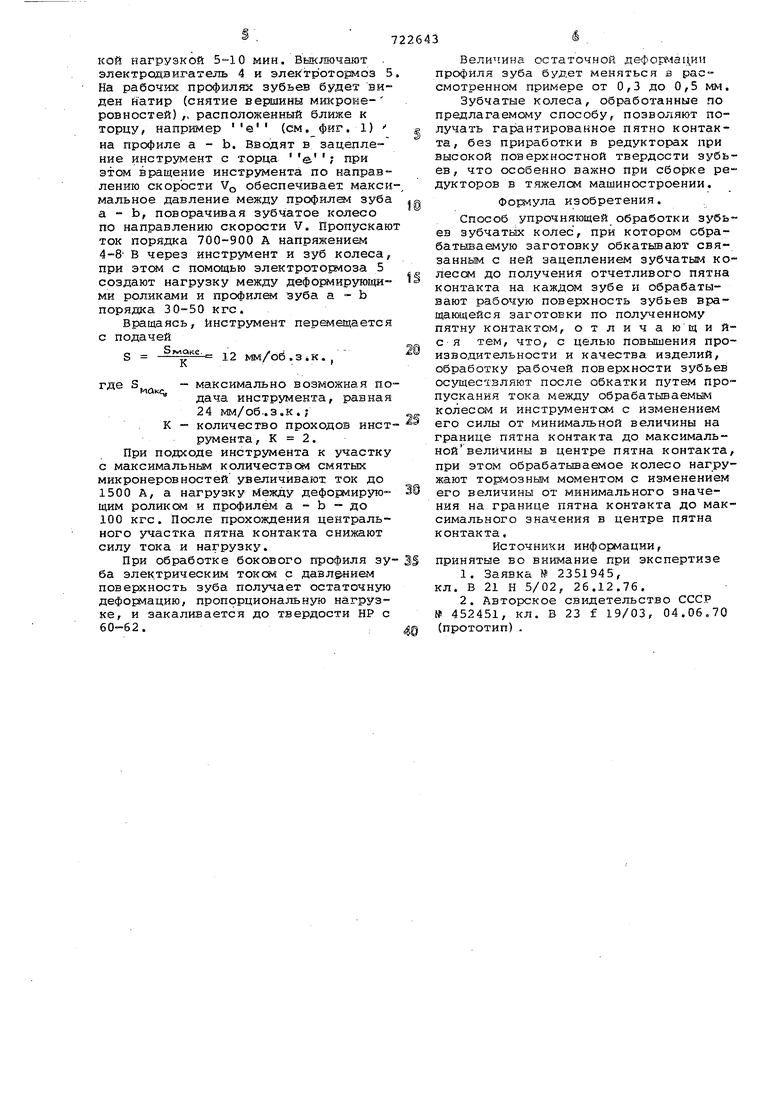

для осуществления предложенного способа, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - деформирующий ролик в контакте с рабочим профилем зуба.

На чертеже приняты следующие обозначения: 1 и 2 - обрабатываемые зубчатые колеса; 3 - станина устройства для упрочнянядей обработки зyбчaт л колес; 4 - электродвигатель, пр иводяЩий в движение обрабатываемые эубчатые колеса; 5 - электротор 1оз для из менения крутящего &юмента на обрабатываемых зубчатых колесах,- б - обра™ батьшакадий инструмент; 7 - дефО1Э И руквдие ролики инструмента; 8 - элект родвигатель для угловой настройки инструмента и его перемещения адолзь оси обрабатьшабмого колеса, Способ осуществляется обраэсы, С псмощью электродвигателя 4 приводят в движение обрабатываемые зубчатые колеса 1 и 2, величину крутящего момента на которых изменяют с помощью электротормоза 5. Нагрузку на зубчатьох колесах постоянно увеличивают до нсминальной, при которой они.работают до появлени четкого пятна контакта на рабочих профилях зубьев. Пятно контакта можно фиксировать по натиру, краске, са же и т.д. После получения пятна кон такта отключают электродвигатель 4 и электротормоз 5, останавливают обрабатываемые колеса 1, 2 и включают электродвигатель 8, Вращение от реверсивного электродвигателя постоянного тока 8 (электродвигатель работает на минимальных оборотах) передают через цилиндричес кие зубчатые колеса на корпус инстру мента, который начинает вращаться со скоростью VQ . Одновременно осуществляют продольную подачу HHCTpyivieHTa, Инструмент, вращаясь, входит в за цепление с- обрабатьтаемьэ 1 зубчатьм колесом 1. Необходимо следить, чтобы деформирующий ролик 7 не наскочил на зуб обрабатьшаемого колеса, а вошел во впадину. Если инструмент не входи в зацепление с обрабатываемым зубчатым колесрм, то дают толчок включением электродвигателя 4. И повторяют процесс ввода инструмента в зацепление с обрабатываемым зубчать ; колесом. После входа инструмента в зацепле ние с зубчатым колесом пропускают электрический ток через контакт де формирующий ролик - обрабатываемый профиль зуба . Вращаясь со скоростью Vg, , деформирующие ролики 7 периодически входят в контакт с зубьями обрабатываемого Колеса 1 и в результате установ ки роликов по винтовой линии поворачивают его вокруг своей оси. Одновре менно инструмент б перемещается по ширине зуба колеса с подачей S, Как только дeфop шpyющиe ролики 7 начнут обкатывать участки со следами натира {без краски, сажи и т,д.) , увеличивают силу тока f проходящего через контакт дефори:ирующий ролик - зуб колеса , и одновременно увеличивают тормозной момент на электротор юзе 5 Увеличение Силы электрического тока и крутящего момента на электрото1 4озе 5 ведут до средней части пятна контакта колеса и после ее прохождения постоянно уменьшают силу тока и крутящий момент. Направление вращения инструмента 6 и обрабатываемого зубчатого колеса 1 выбирают исходя из следующего. При обработке профиля зуба а - Ь нужно дать такое направление вращения инструмента, в зависимости от направления винтовой линии установки дефор 1ирующих роликов, чтобы обрабатывае1 5ое колесо 1 начало вращаться по направлению скорости V. При обработке профиля а. - Ь изменяют направление вращения инструмента на обратное (направление скорости V ) путем реверса вращения электродвигателя 8, Изменение направления .подачи S в зависиг 1ости от направления инструмента б достигается предварительной установкой инструмента б на одном из торцов редуктора 3, После проведения обработки профиля а - b всех зубьев инструмент б выводят из зацепления. При необходимости обработки профиля а - b может быть повторена, точно в такой же последовательности обрабатывают профиль а - Ь , Зубчатое колесо 2 обрабатывают в той же последовательности, если оно имеет низкую поверхностную твердость. Если зубчатое колесопрошло предварИТельную закалку, то его не обрабатьтают. Изменение числа оборотов инструмента и величины подачи достигается за счет изменения числа оборотов электродвигателя В постоянного тока нли путем изменения передаточного отношения сменных зубчатых колес устройства . Примером осуществления предлагаемого способа может служить обработка цилиндрического прямозубого зубчатого колеса .1 с .модулем m 10 Mivi, числом зубьев Z 38, с углом профиля оСц 20 из стали 4ОХИ, твердостью НВ 190 - 210 при ширине колеса В 100 мм. Сопряженная шестерня 2 с числом зубьев Z 13 предварительно закалена и прошлифована. Номинальное усилие при эксплуатации, действуквдее в редукторе (в зацепление) 1500 кгс. Деформирующие ролики инструмента . расположены по винтовой линии, имеющей правое направление. Угол профиля деформирующих роликов 20°, Число деформирующих роликов, установленных на одном витке, не менее 12. Число витков 2, Деформирующие ролики первого витка смещены на половину шага относительно второго витка, т.е, они установлены в шахматном порядке. Включают электродвигатель 4 и, медленно увеличивая нагрузку в зацеплении с помощью электротормоза 5, доводят ее до 1500 кгс. Работают с такой нагрузкой 5-10 мин. Выключают . электродвигатель 4 и электротормоз 5 На рабочих профилях зубьев будет виден йатир (снятие вераины микронеровностей) ,, расположенный ближе к торцу, например © (см. фиг. 1) на профиле а - Ь, Вводят в зацепление инструмент с торца & ; при этом вращение HHCTps MeHTa по направлению скорости VQ обеспечивает макси мальное давление между профилэ.1 зуба а - Ь, поворачивая зубчатое колесо по направлению скорости V. Пропускаю ток порядка 700-900 А напряжением 4-8- В через инструмент и зуб колеса, при этсм с помсяцью электрото1 оза 5 создают нагрузку между дефор / ирующими роликами и профилет/t зуба а - Ь порядка 30-50 кгс.

Вращаясь, инструмент перемещается с подачей

S Sz: 12 мм/об.3.к.,

где S- максимально возможная по дача инструмента, равная

24 MM/об..з.к.;

К - количество проходов инст

румента, К 2.

При подходе инструмента к участку с максимальном количеством смятых микронеровностей увеличивают ток до 1500 А, а нагрузку Между деформирующим ролик №1 и профилем а - Ь - до 100 кгс. После прохождения центрального участка пятна контакта снижают силу тока и нагрузку.

При обработке бокового профиля зуба электрическим токсхл с давлением поверхность зуба получает остаточную деформацию, пропорциональную нагрузке, и закаливается до твердости HP с 60-62.

Величина остаточной деформации профиля зуба будет меняться в рассмотренном примере от 0,3 до 0,5 мм.

Зубчатые колеса, обработанные по предлагаемому способу, позволяют получать гарантированное пятно контакта, без приработки в редуктор)ах при высокой поверхностной твердости зубьев, что особенно важно при сборке ре дукторов в тяжелом машиностроении. Формула изобретения.

Способ упрочняющей обработки зубьев зубчатых колес , при котором обрабатываемую заготовку обкатывают связанным с ней зацеплением зубчатым колесом до получения отчетливого пятна контакта на каждом зубе и обрабатывают рабочую поверхность зубьев вращающейся заготовки по полученному пятну контактом, отличающийс я тем, что, с целью повышения производительности и качества изделий, обработку рабочей поверхности зубьев осуществляют после обкатки путем пропускания тока между обрабатываемьг.1 колесом и инструментов с изменением его силы от минимальной величины на границе пятна контакта до максимальной величины в центре пятна контакта, при этом обрабатываемое колесо нагружают тормозным моментом с изменением его величины от минимального значения на границе пятна контакта до максимального значения в центре пятна контакта.

Источники информации, принятые во внимание при экспертизе

1.Заявка W 2351945, кл. В 21 Н 5/02, 26.12.76.

2.Авторское свидетельство СССР

452451, кл. В 23 f 19/03, 04.06.70 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочняющей обработки зубьев зубчатых колес | 1977 |

|

SU671911A1 |

| Способ упрочняющей обработки зубчатых колес | 1981 |

|

SU975163A1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031612A1 |

| Устройство для обкатки зубьев зубчатых колес | 1977 |

|

SU737087A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1978 |

|

SU763028A1 |

| ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ СПИРОИДНОГО ЧЕРВЯКА | 2008 |

|

RU2385797C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2349443C1 |

| СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ СПИРОИДНЫХ ЧЕРВЯКОВ С УПРОЧНЕНИЕМ | 2008 |

|

RU2385798C1 |

| СПОСОБ ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2349444C1 |

Авторы

Даты

1980-03-25—Публикация

1977-08-04—Подача