Изобретение касается обработки металлов , давлением.

Известно устройство для обработки зубчатых колес электропластическим деформированием, содержащее инструмент, зуборезный станок, силовой трансформатор, электронный нрерыватель и обрабатываемое зубчатое колесо 1

Однако при обработке не учитываются погрешности изготовления и сборки зубчатых колес и редуктора. Для компенсации этих погрешностей вводится дополнительная приработка зубчатых колес в редукторе. Кроме того торцы колеса имеют пониженные прочностные характеристики, следовательно, общая передаваемая нагрузка должна быть уменьшена.

Наиболее близким по технической сущности и достигаемому результату к предложенному изобретению является устройство для взаимной приработки пары зубчатых колес, содержащее стойку с консолью, каретку, установленную на консоли с возможностью перемещения вдоль консоли и рабочий инструмент, жестко ; Kpi iJiCH ib H иа оси и снязпмный с электродиигшс.Км 2.

Однако для этого устройства характерна низкая производительность, связанная с больщими трудностями при удалении наиболее прочного закаленного, поверхностного слоя зуба. Нетехнологичность устройства в полом связана с необходимостью разборки редуктора, зубья которого обрабатываются для удаления продуктов обработки (приработки) из редуктора и из подшипниковых узлов. Кроме того при обработке поверхностного слоя зуба удаляете наиболее прочный слой и обнажается сердцевина, что требует снижения передаваемой нагрузки.

Целью предложенного изобретения является повышение производительности устройства и улучшения качества изделий.

Поставленная цель достигается за счет того, что устройство снабжено механизмом вращения инструмента,. а также механизмом перемещения инструмента вдоль оси обрабатываемого зубчатого колеса и угловой фиксагщи инструмента.

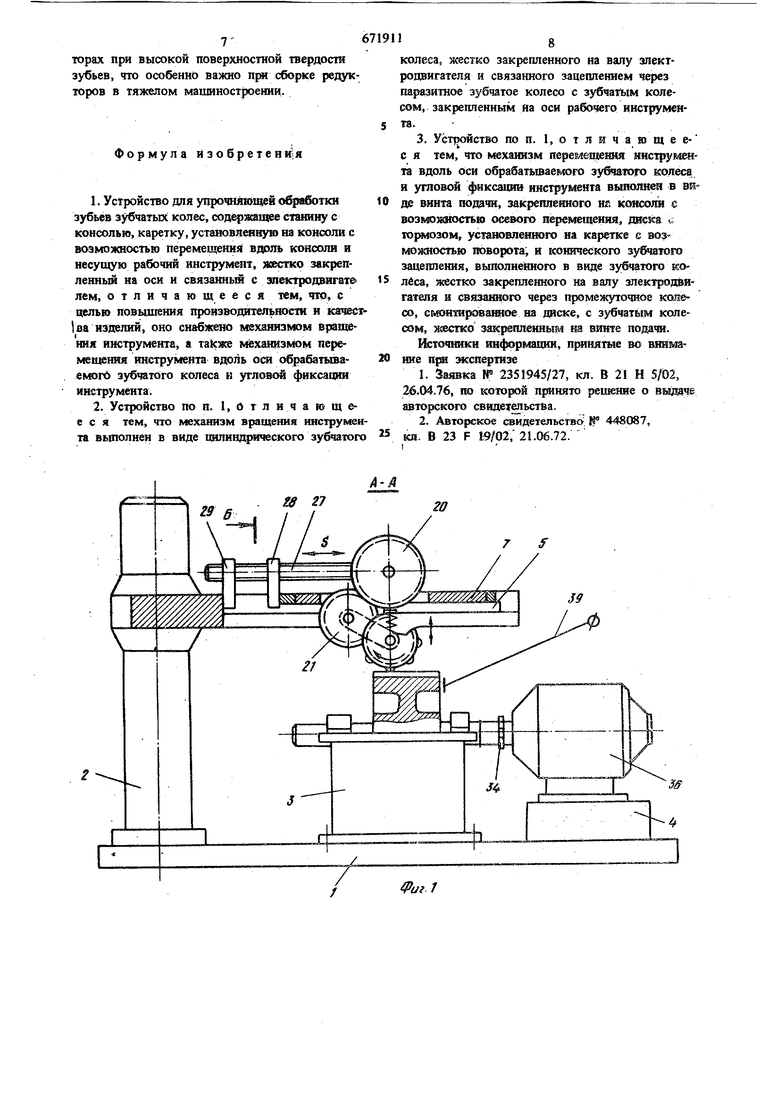

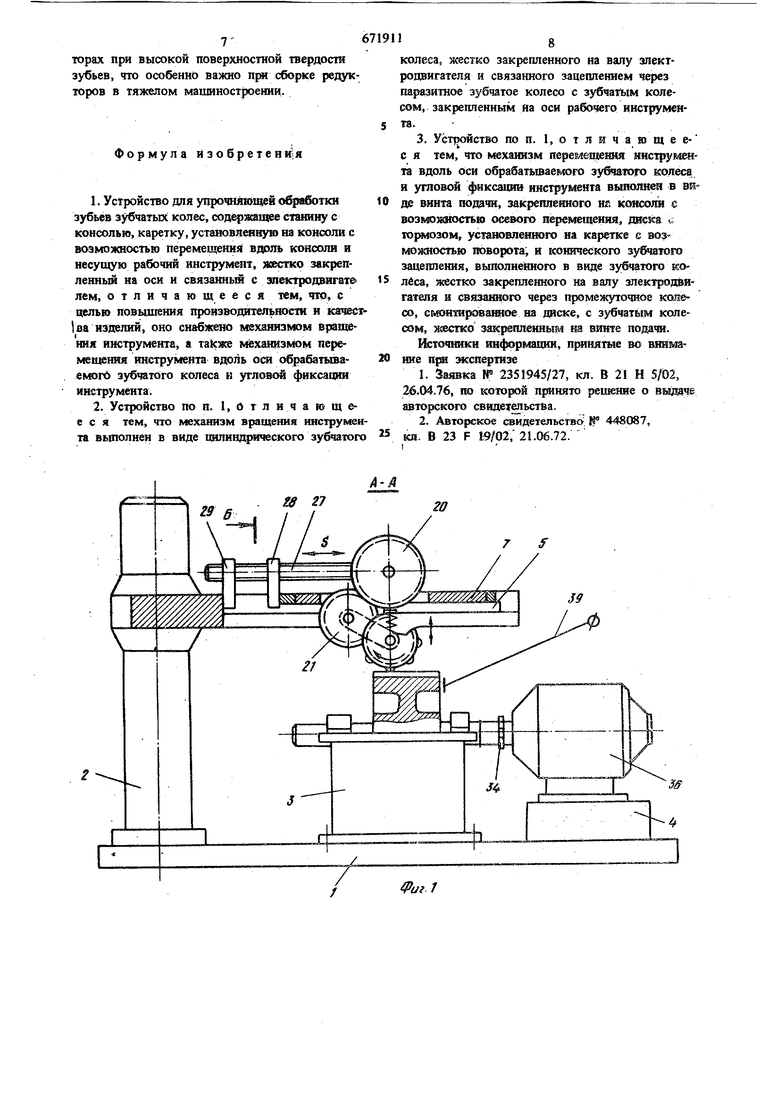

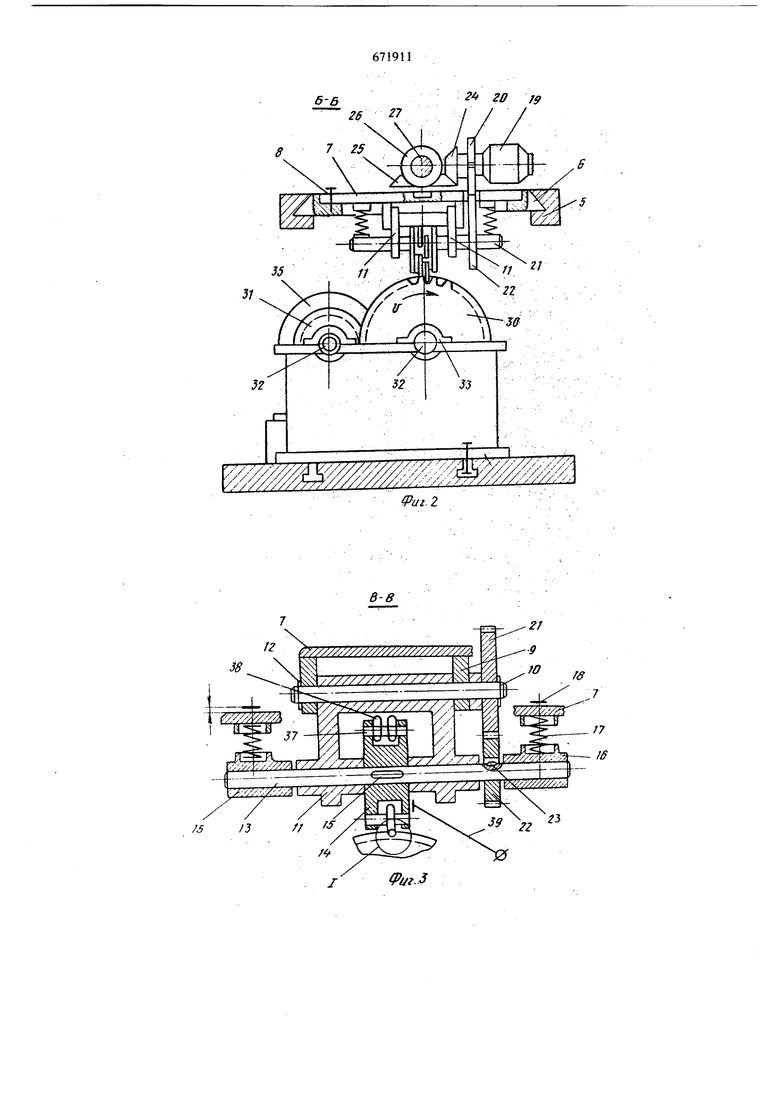

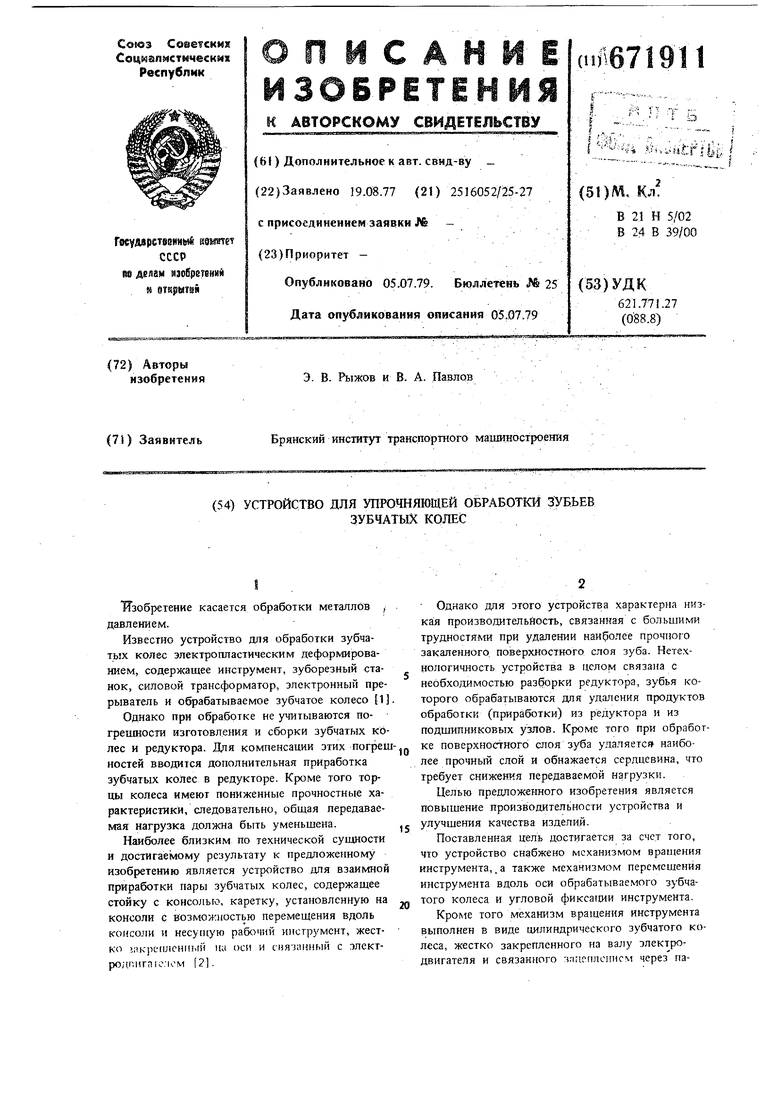

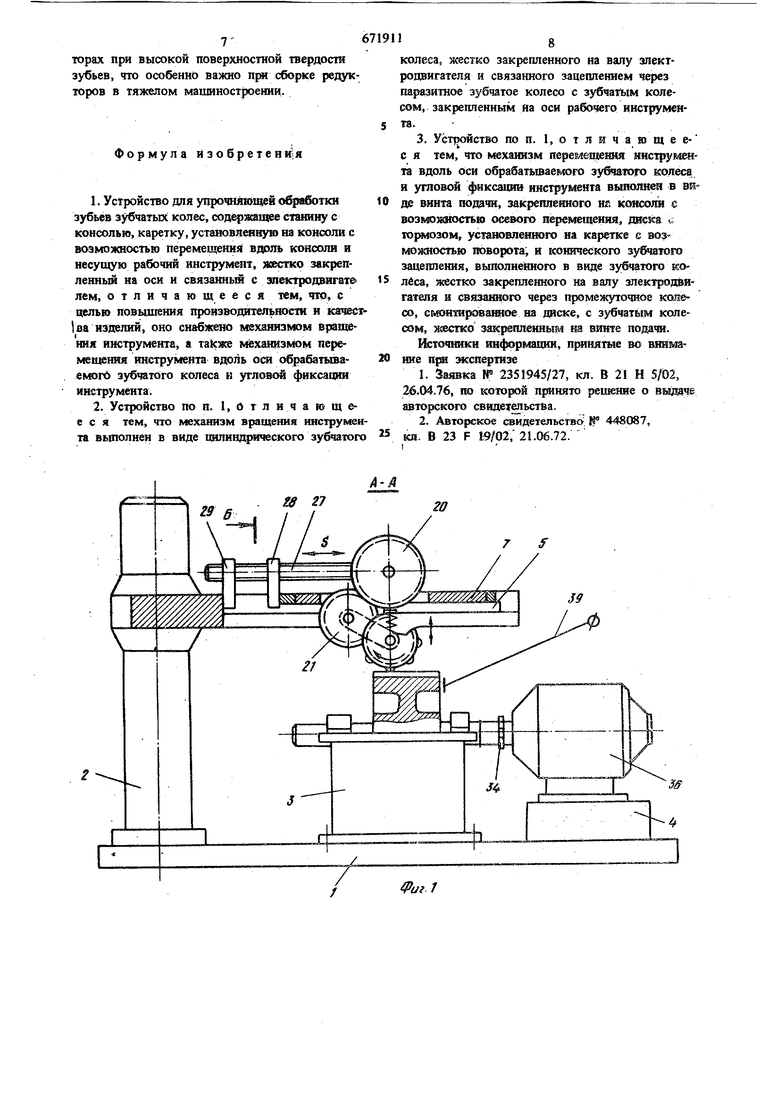

Кроме того механизм вращения инструмента выполнен в виде цилиндрического зубчатого колеса, жестко закрепленного па валу электродвигателя и связанного чпцеплеписм через па3разитное зубчатое колесо с зубчатым колесом, закрепленным на оси рабочего инструмента. Пр этом механизм перемещения инструмента вдоль оси обрабатываемого зубчатого колеса и угловой фиксации инструмента выполнен в виде винта подачи, закрепленного на консоли с возможностью осевого перемещения, диска с тормозом установленного на каретке с возможностью поворота, и конического зубчатого зацепления, вы полненного в виде зубчатого колеса, жестко закрепленного на валу электродвигателя и связанного через промежуточное зубчатое колесо, смонтированное на диске, с зубчатым колесом, жестко закрепленным наг винте подачи. На фиг. 1 показан общий вид устройства в процессе работы (разрез А-А); на фиг. 2 разрез Б-Б фнг. 1; на фиг. 3 - разрез В-В фиг. 1; на фиг. 4 - устройство в плане, общий вид; на фиг. 5 - деформирующий ролик инструмента в контакте с профилем обрабатьюаемото зуба. На основание 1 установю, имеющем Т-с разные пазы, уста новлены и закреплены стойка 2, корпус редуктора 3 и регулируемая под ставка 4. На стойке 2 смонтирована консоль 5, которая может с помощью механизма (механизм на «юртежах не показан) перемещаться и закре ляться на различном расстоянии от основания В консоли 5 выполнены пазы тина ласточкнна хвоста, а которых размещена с возможностью перемещения вдоль консоли каретка 6 с установленным в ней поворотным диском 7. Поворотный уолск 7 ъюясно повернуть точно на угол подъема винтовЫс линия деформирующих роликов и закрепить относительно каретки 6 болталда 8. Снизу к поворотному диску 7 приварены кронштешы 9, в которых на оси 10 установлен рычаг П. От из кронштейнов 9ось 10 стопорится щайбами 12. В гюворотный рычаг П.вЬтавлена ось 13, на которой смонт1 1рованы; корпус инструм та 14, связанный с осью 13 через щпонку 15, н опоры 16 пружи1 17. Опоры 16 связаны с поворотным диском - 7 болтами с тайкой 18, которые позволяют Поворотному рьгчагу 11 со хранять наклонное поАржение относительно оси 10при деформации пружины 17. На поворотном диске 7 смонтированы: механизм привода И1к;трумента н. обрабатьгааемого колеса редуктора, механизм продольного перемещения инструмента и механизм поворота инструмента с поворотным диском 7. Механизм привода инструмента и обрабатываемого колеса состоит из электродвигателя 19 (эле ктродвигатель 19 реверсивный, постоянного тока), закрепленных на поворотном диске 7 14 цилиндрических зубчатых колес 20-22, установленных на валу электродвигателя 19, оси 10 и оси 13 соответственно. Зубчатое колесо связано с осью 13 Через шпонку 23. Механизм продольного перемещения инструмента 14 состоит из электродвигателя 19 и канических зубчатых колес 24-26. Ведущее коническое колесо 24 жестко э акреплено на валу электродвигателя 19, центральное колесо 25 ус-: тановлено в центре поворотного диска 7 возможностью свободного вращения вокруг своей оси и связано с тормозом. Механический тормоз колеса 25, смонтированный на каретке (на чертеже не показан). Коническое зубчатое колесо 26 жестко закреплено на винте оодачи инструмента 27, который установлен в ж ддержяваияцей О1юре 28, ягестко соединениой с каретке 6. н гайке 29, жестко соединенной с консолью 5. 1 хдШ13м поворота 1тструмента с поворотным дакжюм 7 соспжт вз электродвигателя 19, конических зубчатых колес 24, 25 (мехаяическяй тормоз конического колеса 25 (на чертеже не показан). В корвусе редуктора 3 смонтированы ето f&Bofsie (обрабатываемые) зубчатые колеса 30, 31, установленные на вш1ах 32 и закрепленные к редуктору крышками 33. Валы 32 через муфты 34 соеданеяы с эл€ктро)нгвигателем редуктора 35 и зяектр1гтескнм торьюзом 36, установленным на подставку 4. В инструмента 14 на осях 3 по винтовой лшгая установлены деформирующие роянкн 38. К корпусу инструмента 14 и зубчатому колесу 30 подведены токопроводники 39 от csapoiffioro гранс юрматора и электронного прерывателя (т чертеже не показаны). Настрс ка установки выполняется в следую щей 1 осяедоватеш,вости: на основании 1 устанавливают и закрепляют корпус редуктора 3, со (ЯятЫ крышкой и зубчатыми колесами 30, 31 так, чтобы сея зубчатых колес были параллельны Т-о изным пазам; с валами 32, на которых установлены обрабатываемые зубчатые колеса 30, 31, соединяют злектродвигатель редуктора 35 и злектротормоз 36. Поворотнь даек 7, при отпущенных болтах 8, с помощью механизма поворота поворачивают на угол ш (угол подъема винтовой линии деформирующих роликов 38) вращением электродвигателя 19 при заторможенном центральном кошрюском зубчатом колесе 25. При этом величину угла поворота контролируют по щкале, нанесенной на каретке 6. Как только будет получен угол w, болты 8 затягнваются, { нтралыюе коническое колесо 25 растормаживается. 5,67 Перемещая по вертикали консоль 5 по стойке 2, вводят дeфop /шpyющий ролик 38 во впадину между зубьями обрабатываемого колеса до получения зазора Дт (т - модуль обрабатываемого колеса) между гайкой болта 18 и поворотным диском 7. При этом направляющие типа ласточкиного хвоста консоли 5 всегда параллельны Т-образным лазам основания 1. Для установки инструмента в исходное положение перемещают каретку 6, до выхода йНструмента 14 с деформирующими роликами из зацепления с обрабатываемыр. зубчатым колесом 30, используя для этой цели механизм про дольного перемещения инструмента. Механизм продольного перемещения инструмента работает следующим образом. Движение электродвигателя 19 передают через конические зубчатые коле са 24-26 на винт подачи 27. При вращешш винт 27 ввертывается или вьгаертьгеается из гайкн 29 и тем самым перемещает каретку 6 по консоли 5. Ра€юта уст|юйства осуществляется следующим образом. С помощью электродвигателя редуктора 35 приводят в движение обрабатываемые зубчатые колеса 30, ., величину крутящего на которых извкняют с помешаю злектротор моза 36. Нагрузку на зубчатых колесах постепенно } еличивагог до номинальной, оря которой они работаю до появления четсого пятна контакта ка рабочих профилях зу&«ев. Пятно контакта фиЕ сировать по натиру, краске, саже и т.д. юлучения nuiKa контакта отключают зяектродвйгатель редуктора 35 и етектротормоз 36, останавливают С9брабатываемые колеса 30, 31 и включают злектродвигатель 19. Вращение от реверсивного электродвигателя 19 постоянного тока (электродвигатель работает на мию1маг ьных обо|ютах) передают через цилиндрические зубчатые колеса 20-22 на ось 13 и корпус инструмента, которьш начинает вращаться со скоростью VQ. Одновременно вращение получают конические зубчатые колеса 2426 механизма продольного перемещения инструмента. Инструмент, вращаясь, входит в зацепление с обрабатываемым зубчатым колесом 30. Необходимо слеш5тъ, чтобь деформирующий ролик 38 не наскочил на зуб обрабатьшаемого колеса, а вощел во впадину. После входа инструмента в зацепление с зубчатым колесом, пропускают электрический ток через контакт деформирующий ролик - обрабатываемый профиль зуба. Вращаясь со скоростью V,, деформирующие ролики 38 будут периодически входить в контакт с зубьями обрабатываемого колеса 30 и Э результате установки роликов по винтовой линии поворачивать его вокруг своей оси. Одновременно инструмент 14, установленньш на каретке 6, дет перемещаться пс ширине зуба колеса с подачей S. Как только деформирующие ролики 38 начнут обкатывать участки со следами натира (без краски, сажи и т.д.) увеличивают силу тока,, проходящего через контакт Деформирующий роляк - зуб колеса, и одновременно увеличивают тормозной момент на злектротормозе 36. Увеличение риль электрического тока и крутящего момента на электротормозе 36 ведут до средней часта пятна контакта колеса и после ее прохождения постепенно уменьшают силу тока и крутящего момента. Направление вращения инструмента 14 и обрабатьюаемогб зубчатого колеса 30 выбирают, исходя из следующего.. При обработке профиля зуба а-в нуяаю дать такое направление вращеш1я инструмента, в зависимости от направления винтовой линии установки деформирующих роликов, чтобы обрабатьюаемое кольцо 30 начало вращаться iro направлению скорости V. При обработке про4 ля а,-вГ изтулёняют направление вращения инструмента на обратное (направление скорое: тн V, ) путем реверса вращения зяектродвигателя 19. В первом случае движение подачи будет направлено, например, от стойки 2, во втором случае - на стойку 2, Изменение направления подачи S в зависимости от направления вращения инструмента 14 достигается предварительной установкой инструмента 14 на одном или другом торцах редуктора 3. После проведения обработки профиля а-в всех зубьев, инструмент 14 выводит из зацепления, включают электродвигатель 19 и для проверки пятна контакта включают электродвигатель 35 н электротормоз 36. При необходимости обработки профиля а-в может бьггь повторена. Точно в такой же последовательности обрабатьгеают профиль а-в. Зубчатюе колесо 31 обрабатывают в той же последовательности, если оно имеет низкую поверхностную твердость. Если зубчатое колесо прошло предварительную закалку, то его не обрабатывают. Изменение числа оборотов инструмента и величины подачи достигается за счет изменения числа оборотов электродвигателя постоянного тока 19 или путем изменения передаточного отношения сменных зубчатых колес 20--22, 2426. Зубчатые колеса, обработанные по предлагаемому способу, позволяют получить гарантированное пятно контакта без приработки в редукторах при высокой поверхностной твердости зубьев, что особенно важно пря редук торов в тяжелом машиностроении. Формула изобретения 1.Устройство для упрочняющей обр Зотки зубьев зубчатых колес, содержащее станину с консолью, каретку, установяшную на консоли с возможностью перемещения вдоль консоли и несущую рабочий инструмент, жестко закрепленный на оси н связаннь с эпектродвигат& лем, отличающееся тем, что, с целью повышения пронзводительшэсти н качес )аа изделий, оно снабжено механизмом вращения инструмента, а та1сже м еханкзяюм пере ющення инструмента вдоль ост обрабатываемогб зубчатого колеса и угловой фнксацкн инструмента. 2.Устройство по п. 1,йтлнчашщее с я тем, что механизм вращения инструилен та вьшолнен в внде цнлннд{Н1ческого / колеса, жестко закрепленного на валу электродвигателя и связанного зацепленнем через паразитное зубчатое колесо с зубчатым колесом, закрепленным на оси рабочего инструмента. 3, Уст юйство по п. 1, о т л и ч а ю щ е ес я тем, что механизм перемещения инструмента вдоль оси обрабатьюаемого зубчатого колеса, и угловой фиксации инструмента вы1юлнен в виде вннта подачн, закрепленного на коакот с возлдажносгью осевого перенющения, диска ;; тормозом, уста1ювлвшгого на каретке е возможностью поворота, н конического зубчатого зацепления, выполненного в внде зубчатого колбса, жестко закрепленного на валу электродвигателя и связшшого через промежуточное канесо, смонтиршашое на диске, с зубчатым колесом, ияестко закрепленным на винте подачн. Источники информации, принятые во шшшние при экспертизе 1.Заявка № 2351945/27, кл. В 21 Н 5/02, 26.04.76, по которой принято решение о выдаче авторского свидетельства. 2.Авторское свидетельство W 448087, кя. В 23 F 19/02, 21.06.72. f

6-5

8

го /ff

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочняющей обработки зубьев зубчатых колес | 1977 |

|

SU722643A1 |

| Способ приработки зубчатых колёс конической передачи внутреннего зацепления | 2018 |

|

RU2694942C1 |

| Зубохонинговальный станок | 1978 |

|

SU774837A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2003 |

|

RU2233740C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2003 |

|

RU2283762C2 |

| Устройство для обкатки зубьев зубчатых колес | 1977 |

|

SU737087A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Устройство для подачи шлакообразующей смеси в кристаллизатор слябовой машины непрерывного литья заготовок | 2015 |

|

RU2630913C2 |

| Способ сборки конических зубчатых передач | 1981 |

|

SU1002111A1 |

| Станок для упрочняющей обработки крупногабаритных цилиндрических зубчатых колес | 1976 |

|

SU719771A1 |

Л5/J

3

f..

Авторы

Даты

1979-07-05—Публикация

1977-08-19—Подача