.. Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении зубчатых колес.

Известно устройство для обкатки зубьев зубчатых колес, содержащее инструмент, выполненный в виде диска и установленных последовательно по периферии диска деформирующих роликов, имеюш их изменяющийся от одного к другому профиль, а также подпружиненную в направлении к диску оправку для установки зубчатого колеса 1.

Однако (Известное устройство не обеспечивает получения высокого качества поBeipxHocTHoro слоя зубьев, так как в результате обработки не компенаируются погрешности изготовления и установки инструмента и обрабатываемого колеса.

Указанные погрешности ведут ж тому, 1т6 один из рабочих профилей зуба может быть перенаклепан, а противоположный останется необработанным.

Постоянное усилие в точках контакта по высоте зуба приводит к разной степени наклепа из-за изменения кривизны в этих точках.

Целью изобретения является улучшение качества поверхностного слоя зубьев. - Поставленная цель достигается тем, что деформируюш.ие ролики установлены на

.разных расстояниях от оси диска, причем расстояние каждого последующего ролика от оси диска определено из соотношения

Яб,Ri (-1 tgT

где Ri-i - расстояние предшествующего ролика от оси диока;

10 Ri - расстояние последук щего

ролика от оси диска; Рб,-- разность между расчетными усилиями вдавливания последующего и предшествую15щего роликов;

7 - угол подъема нагрузочной характеристики пружины.

Автомат1ический поворот зубчатого колеса обеспечен тем, что устройство снаб20жено по меньшей мере одним дополнительным роликом, установленным на диске за деформирующими роликами по ходу обкатки и имеющи1ми ось, расположенную наклонно к оси диска.

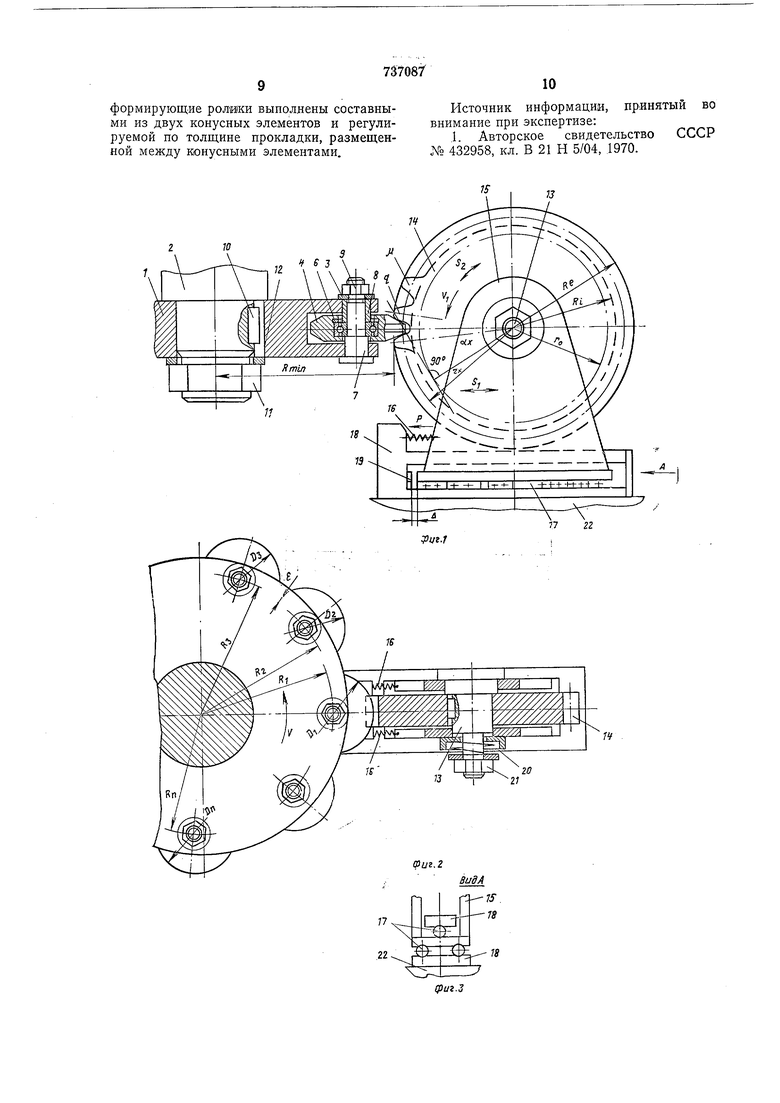

Расширение типоразмеров обкатывае25мых зубчатых колес обеспечено тем, что деформирующие ролики выполнены составными из двух конусных элементов и регулируемой по толщине прокладки, раз30мещенной между конусными элементами.

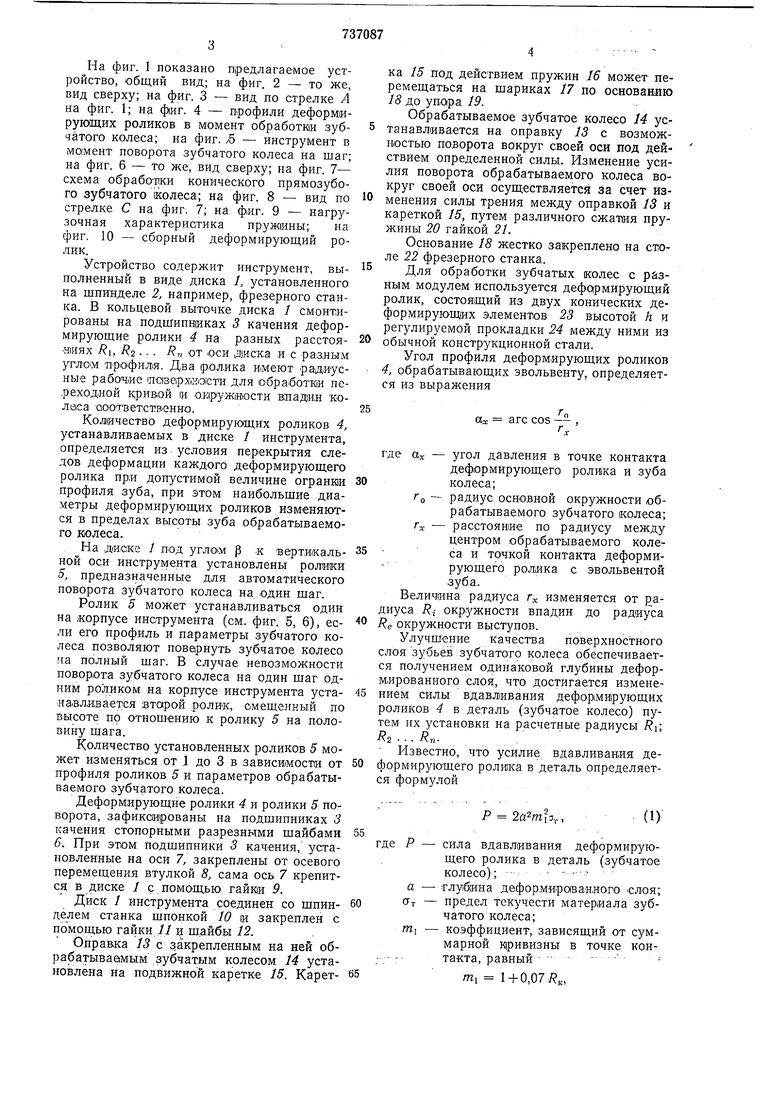

На фиг. I показано предлагаемое устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 - профили деформирующих роликов в момент обработки зубчатого колеса; на фиг. /5 - инструмент в момент поворота зубчатого колеса на шаг; на фиг. 6 - то же, вид сверху; на фиг. 7- схема обработай конического прямозубого зубчатого колеса; на фиг. 8 - вид по стрелке С на фиг. 7; на фиг. 9 - нагрузочная характеристика пружины; на фиг. 10 - сборный деформирующий ролик.

Устройство содержит инструмент, выполненный в виде диска 1, установленного на щпинделе 2, например, фрезерного станка. В кольцевой выточке диска / смонтированы на подшипниках 3 качения деформирующие ролики 4 на разных расстоя«1ИЯХ , . от оси диска и с разным углсм Профиля. Два родика имеют -радиусные рабочие LTciseipXiHOicmi для о-бра-ботии пе.реходной к;ривой и о,К(руж1Н10сти впадин коласа ооответственно.

Количество деформирующих роликов 4, устанавливаемых в диске / инструмента, определяется из условия перекрытия следов деформации каждого деформирующего ролика при допустимой величине огранк1И профиля зуба, при этом наибольщие диаметры деформирующих роликов изменяются в пределах высоты зуба обрабатываемого колеса.

На Диске J под углом р к вертикальной оси инструмента установлены ролики

5,предназначенные для автоматического поворота зубчатого колеса на один щаг.

Ролик 5 может устанавливаться один на корпусе инструмента (см. фиг. 5, 6), еели его профиль и параметры зубчатого колеса позволяют повернуть зубчатое колесо на полный шаг. В случае невозможности поворота зубчатого колеса на один шаг одним роликом на корпусе инструмента усталавливается вто1рой ролик, смешенный по высоте по отношению к ролику 5 на половину шага.

Количество установленных роликов 5 может изменяться от J до 3 в зависи/мост1И от профиля роликов 5 и параметров обрабатываемого зубчатого колеса.

Деформирующие роли-ки 4 и ролики 5 поворота, зафиксированы на подшипниках 3 качения стопорными разрезными шайбами

6.При этом подщипники «5 качения, установленные на оси 7, закреплены от осевого перемещения втулкой 5, сама ось 7 крепится в диске / с помощью гайки 9.

Диск / инструмента соединен со шпинделем станка щпрнкой W и закреплен с помопдью гайки // ц шайбы Л2.

Оправка 13 с закрепленным на ней обрабатываемым зубчатым колесом 14 установлена на подвижной каретке 15. Каретка 15 под действием пружин 16 может перемещаться на шариках 17 по основанию 18 до упора 19.

Обрабатываемое зубчатое колесо 14 устанавливается на оправку 13 с возможностью поворота вокруг своей оси под действием определенной силы. Изменение усилия поворота обрабатываемого колеса вокруг своей оси осуществляется за счет изменения силы трения между оправкой 13 и кареткой 15, путем различного сжапия пружины 20 гайкой 21.

Основание 18 жестко закреплено на столе 22 фрезерного станка.

Для обработки зубчатых колес с разным модулем используется деформирующий ролик, состоящий из двух конических деформирующих элементов 23 высотой h и регулируемой прокладки 24 между ними из обычной конструкционной стали.

Угол профиля деформирующих роликов 4, обрабатывающих эвольвенту, определяется из выражения

ах arc cos -- ,

х

где а.х - угол давления в точке контакта деформирующего роли1ка и зуба колеса;

Гц - радиус основной окружности обрабатываемого зубчатого колеса; Гх - расстояние по радиусу между центром обрабатываемого колеса и точкой контакта деформирующего ролика с эвольвентой зуба.

Величина радиуса г изменяется от радиуса Ri окружности впадин до радиуса Re окружности выступов.

Улучшение качества поверхностного слоя зубьев зубчатого колеса обеспечивается получением одинаковой глубины деформированного слоя, что достигается изменением силы вдавливания деформирующих роликов 4 в деталь (зубчатое колесо) путем их установки на расчетные радиусы ь

RnИзвестно, что усилие вдавливания деформирующего ролика в деталь определяется формулой

Р 2а2тЬг,

(1)

е Р

сила вдавливания деформирующего ролика в деталь (зубчатое колесо); глубина дефор,миро(ва.нлопо СЛОя;

а - предел текучести материала зуб(Ут - чатого колеса;

коэффициент, зависящий от сумт, - марной к|ривизнъ1 в точке контакта, равный

mi 1-1-0,07 , где - приведенный радиус кривизны контактируемых тел в точке контакта. Из формулы (I) следует, что получить Одинаковую глубину деформированного слоя а можно при равенстве коэффициента т и предела текучести а г материала колеса в разных сечениях зуба. Обычно для партии зубчатых колес Стт колеблется в небольших пределах и может быть принят постоянным, а коэффициент /Л зависит от величины приведенного радиуса RK кривизны и будет переменным. Для случая обработки конического прямозубого зубчатого колеса приведенные радиусы Кривизны в точках контакта деформирующих роликов диаметрами D и /3„ соответственно равны

где j5- - приведенный радиус кривизны в точке контакта ролика диаметром Dn, радиус кривизны профиля зуба в точке контакта диаметром /)„. При обработке конического прямозубого зубчатого колеса наибольшее значение коэффициент OTI имеет нри обработке вершины зуба у торца е ,и |На1И меньшее - при обработке ножки зуба у торца и (см. фнг. 7). Следовательно, чтобы получить постоянную глубину деформированного слоя по всей длине И ширине зуба П1ри о.бра ботке, например, ножк1и зуба у торца и требуется сила вдавливания Рь-а при обработке вершины зуба у торца е - значительно большая оила РПСила вдавливания деформирующих роликов в обрабатываемую поверхность находится в пропорциональной зависимости от величины растяжения (деформации) пружины 16 (см. фиг. 1). Эта зависимость выражается нагрузочной характеристикой пружины, показанной на фиг. 9, из кютОрой следует, что с увеличением растяжения пружины 16 с Л до А2 мм сила вдавливания возрастает с PI до Р„.

А

А2 - AlH

25

tgT

ИЛИ в общем виде

j

Ri ;-1 +

tgT

30 ролика Ра(3|ные степени деформации пружины достигаются установкой деформирующих роликов на радиусы Ki ... Rn (ом. фиг. 2). Разность между радиусами установки деформирующих роликов, например первого с радиусом RI и второго с радиусом RZ, определяется выражением 8 - А 2AI - А г где 6 - (разность в мм между радиусами установки первого и второго деформируюшдах роликов; Яог - разность между расчетными усилиями вдавливания второго и первого дефор1мирующих роликов;7 - угол подъема нагрузочной характер1истик1и пружины. Отсюда радиус установки втсцрого деформирующего ролика будет равен Расстояние Lj между роликами 5, установленными под углом р, и следующим деформирующим роликом диаметром Dn выбирается с учетом возможности поворота зубчатого колеса на один шаг. Это расстояние примерно равно щирине обрабатываемого колеса Ь, т. е. . Угол наклона р ролика 5 к вертикальной оси инструмента берется из условия плавного захода ролика в зацепление с зубчатым колесом. Угол наклона р зависит от профиля ролика 5 и от параметров обрабатываемого зубчатого колеса 14. Устройство работает следующим образом. На оправку 13 подвижной каретки 15, прижатой с помощью пружины 16 к упору 19, устанавливают и затормаживак)т пружиной 20 и гайкой 21 об|работанное с окончательным чистовым размером, например, цилиндрическое прямозубое зубчатое колесо 14. Перемещением стола фрезерного станка 22 совмещают ось деформирующего ролика 4 с осью зубчатого колеса 14, как показано на фиг. 1 и фиг. 2. При этом деформирующий ролик 4, установленный на радиусе вводят во впадину между зубьями обрабатываемого колеса 14 до получения зазора AI между подвижной кареткой 15 и упором 19. В этом случае усилие вдавливания PI (усилие предварительно деформированной) пружины 16, рассчитанное по формуле (1), будет действовать в контакте деформирующий ролик .- эвольвента зуба. Вращение щнинделя 2 фрезерного стайка со скоростью V передается через щнонку 0 корпусу инструмента / и деформирзющим роликам 4, которые будут периодически входить в контакт с зубьями колеса с расчетными усилиями PI, Р ... Р„. При этом каждый деформирующий ролик 4 обрабатывает определенный участок эвольвенты и переходную кривую и о;К ружность впадин. После выхода из зацепления деформирующего ролика 4, установленного на радизсе Rn, к обрабатываемому зубчатому колесу подходит ролик 5, установленный под углом р. Ролик 5 входит в зацепление с зубом q колеса ,и поворачивает его со скоростью v на половину шага. Зубчатое колесо 14, повернутое роликом 5 на половину щата, условно показано пунктиром. Второй ролик 5 после поворота инструмента со скоростью V (см. фиг. б) на угол в, входит в контакт с зубом .и. (фиг. I, 5) и поворачивает зубчатое колесо еще на половину щага. В результате действия роликов 5 на зуб q и на зуб и зубчатое колесо поворачивается на полный щаг. Следующий деформирующий ролик, установленный на радиусе Ri, входит в следующую впадину между зубьями и ц и вместе с деформирзющими роликами 4 обрабатывает участок профиля зуба. Затем весь процесс обработки повторяется. Для предотвращения поворота обрабатываемого зубчатого колеса 14 более чем на один шаг t, зубчатое колесо вращается с Нбкоторьм усилием, создаваемым пружиной 20. За один оборот корпуса / инструмента обрабатывается определенной длины участок колеса. Для обработки колеса по всей ширине столу фрезерного станка 22 сообщают поперечную подачу S. Величина подачи S выбирается из условия перекрытия следов обработки после одного обо1рота колеса. Погрешности изготовления и установки устройства и обрабатываемого колеса компенсируются в процессе обработки за счет возвратно-поступательных перемещений Si подвижной каретки /5 и поворота колеса вокруг своей оси с круговой подачей 52 в одну или другую сторону, при этом перемещения S и 52 обеспечивают расчетное усилие вдавливания PI в контакте деформирующий ролик;- эвольвента зуба. - Для обработки конического прямозубого зубчатого колеса достаточно повернуть под вижную каретку 15 с основанием IS на угол конуса впадин так, чтобы поверхность впадины по ширине обрабатываемого зубч.атого колеса 14 была параллельна направлению подачи 5, я произвести обработку той же последовательности, как и при обаботке цилиндрического прямозубого убчатого колеса. Известно, что с изменением модуля заепления изменяется высота и толщина уба колеса, а угол а давления остается постоянным. Для обработки зубчатых колес разного модуля достаточно изменить толщину регулируемой прокладки 24 деформируюшего олика, ири этом высота h конической части деформирующих элементов 23 ролика выбирается из возможности обработ1ки зубчатого колеса с максимальным модулем из принятого для обработки диапазона модулей. Предлагаемое устройство обеспечивает высокое качество поверхностного слоя зубьвысокую производительность обраФормула изобретения I. Устройство для обкатки зубьев зубчатых колес, содержащее инструмент, выполненный в виде диска и остановленных последовательно по периферии диска деформирующих роликов, имеющих изменяющийся от одного к другому профиль, а также подпружиненную в направлении к диску оправку для установки зубчатого колеса, отличающееся тем, что, с целью улучшения качества поверхностного слоя зубьев, деформирующие ролики установлены на разных расстояниях от оси диска, причем расстояние каждого последующего ролика от оси диска определено из соотнощения Ri Ri-.,-V расстояние предшествующего ролика от оси диска; расстояние последующего ролика от оси диска; разность между расчетными усилиями вдавливания последующего и предшествующего роликов; угол подъема нагрузочной характеристики пружины. 2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения автоматического поворота зубчатого колеса, оно снабжено по меньшей мере однИ|М дополнительным роликом, установленным на диске за деформирующими роликами по ходу обкатки и имеющими ось, расположенную наклонно к оси диска. 3. Устройство по п. 1, отличающеес я тем, что, с целью расщирения типоразмеров обкатываемых зубчатых колес, деформирующие ролики выполнены составными из двух конусных элементов и регулируемой по толщине прокладки, размещенной между конусными элементами.

737087

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР Хо 432958, кл. В 21 Н 5/04, 1970.

IS.

.п -78

iSI

18

.

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обкатки рабочих поверхностей зубьев зубчатых колес | 1975 |

|

SU547273A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| Устройство для обкатки зубьев зубчатых колес | 1982 |

|

SU1031611A2 |

| Устройство для упрочняющей обработки зубчатых колес | 1981 |

|

SU1013065A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Устройство для ультразвукового упрочнения зубчатых колес | 1987 |

|

SU1558543A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| Устройство для упрочняющей обработки конических зубчатых колес с круговым зубом | 1977 |

|

SU751488A1 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| Фрезерная головка для обработки зубчатых колес с круговыми зубьями | 1985 |

|

SU1268323A1 |

РК

виде

аг йп

IPUI.S

фиг,3

Авторы

Даты

1980-05-30—Публикация

1977-02-07—Подача