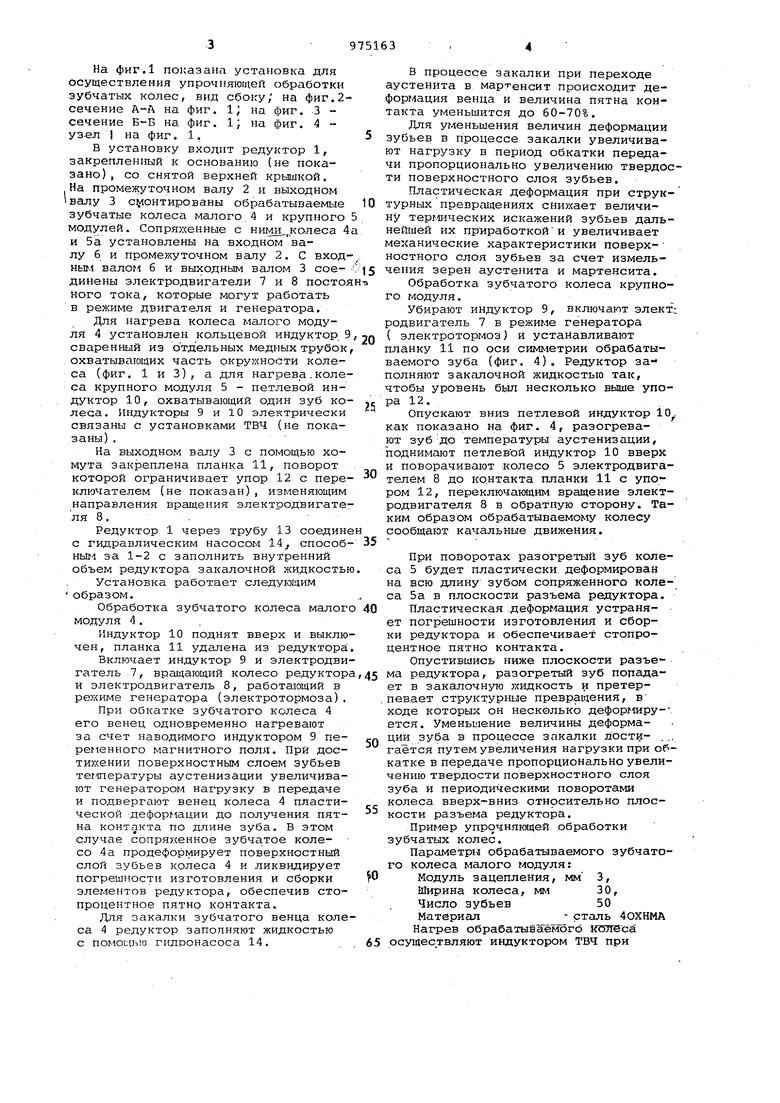

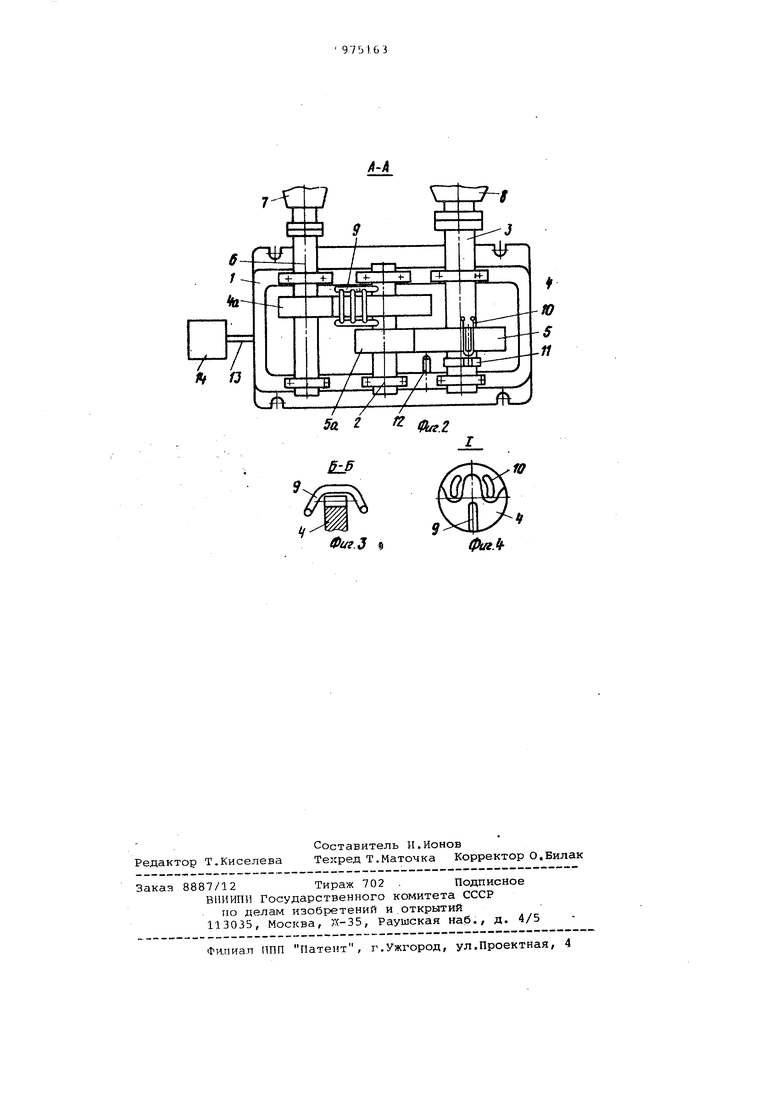

Изобретение относится к обработ ке металлов давлением и может быть использовано при изготовлении зубчатых колес. Известен способ притирки сопряж ной пары зубчатых колес, который в чает обкатку колес под рабочей на грузкой до получения отчетливого пятна контакта на ка;кдом зубе и направленный съем металла с боковых поверхностей зубьев 1. Недостатком известного способа является низкая производительность в связи с необходимостью точного определения располо) пятна контакта и большими затратагли времени на проведение механической обработк зубьев колеса. Известен также способ упрочнякяцей обработки зубчатых колес, включающий нагрев венца обрабатываемого зубчатого колеса до телтерату ры аустенизации, обкатку зубчатым обкатником до получения пятна контакта и закалку 2. Недостатками данного способа явл ются низкая производительность, так как много времени затрачивается на точное определение расположения пят на контакта. Кроме того-зубчатые ко са имеют сравнительно невысокие нагрузочные характеристики в связи с тем, что получить глубину закаленного слоя зубьев обрабатываемого колеса более 0,3 мм не представляется возможным из-за малой стойкости деформирующих роликов при пропускании очень больших (около 10000 А) токов. Цель изобретения - повышение производительности качества обработки, и обеспечение возмогкности обработки крупномодульных зубчатых колес. Поставленная цель достигается тем, что согласно способу упрочняющей обработки зубчатых .колес, включающему нагрев венца обрабатываемого зубчатого колеса до..тег.1перптуры аустенизации, обкатку зубчатым обкатником цо получения пятна контакта и закалку, нагрев венца зубчатого колеса и последующее охлаждение ведут одновременно с обкаткой, при этом в процессе охлаждения нагрузку при обкатке увеличивают пропорционально твердости, а для обеспечения возмоя- ности обработки крупномодульных зубчатых колес, нагреву подвергают только один зуб, а обкатку ведут по его длине при совершении зубчатым обкат-НИКОМ качательных движений. На фиг.1 показана установка для осуществления упрочняющей обработки зубчатых колес, вид сбоку; на фиг.2сечение А-Л на фиг, 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 узал на фиг. 1. В установку входит редуктор 1, закрепленный к основанию (не показано), со снятой верхней крышкой. На промежуточном валу 2 и выходном 1валу 3 смонтированы обрабатываемые зубчатые колеса малого.4 и крупного модулей. Сопряясенные с ним 11 колеса 4 и 5а установлены на входном валу б и промежуточном валу 2. С входНЫГ.1 валом 6 и выходным валом 3 соединены электродвигатели 7 и 8 постоя кого тока, которые могут работать в режиме двигателя и генератора. Для нагрева колеса малого модуля 4 установлен кольцевой индуктор; 9 сваренный из отдельных медных трубок охватывающих часть окружности колеса (фиг. 1 и 3), а для нагрева.колеса крупного модуля 5 - петлевой индуктор 10, охватывающий один зуб ко леса. Индукторы 9 и 10 электрически связаны с установками ТВЧ (не показаны) . На выходном валу 3 с помощью хомута закреплена планка 11, поворот которой ограничивает упор 12 с пере ключателем (не показан), изменяющим направления вращения электродвигате ля 8 ,. Редуктор 1 через трубу 13 соедин с гидравлическим насосом 14 способ за 1-2 с заполнить внутренний объем редуктора закалочной жидкость Установка работает следующим образом. Обработка зубчатого колеса малог модуля 4. Индуктор 10 поднят вверх и выклю чен, планка 11 удалена из редуктора Включает .индуктор 9 и электродви гатель 7, вращающий колесо редуктор и электродвигатель 8, работающий в режиме генератора (электротормоза). При обкатке зубчатого колеса 4 его венец одновременно нагревают за счет наводимого индуктором 9 переменного магнитного поля. При достижении поверхностным слоем зубьев тегшературы аустенизации увеличивают генератором нагрузку в передаче и подвергают венец колеса 4 пластической деформации до получения пятна контакта по длине зуба. В этом случае сопряхсенное зубчатое колесо 4а продеформирует поверхностный слой зубьев к.олеса 4 и ликвидирует погрешности изготовления и сборки элементов редуктора, обеспечив стопроцентное пятно контакта. Для закалки зубчатого венца коле са 4 редуктор заполняют жидкостью с помоцью гидронасоса 14. . В процессе закалки при переходе аустенита в мартенсит происходит деформация венца и величина пятна контакта уменьшится до 60-70%. Для уменьшения величин деформации зубьев в процессе закалки увеличивают нагрузку в период обкатки передачи пропорционально увеличению твердости поверхностного слоя зубьев. Пластическая деформация при структурных превращениях сникает величину тергтческих искажений зубьев дальнейшей их приработкойи увеличивает механические характеристики поверх- ностного слоя зубьев за счет измельчения зерен аустенита и мартенсита. Обработка зубчатого колеса крупного модуля. Убирают индуктор 9, включают элект : родвигатель 7 в ре.жиме генератора ( электротормоз) и устанавливают планку 11 по оси сиг гметрии обрабатываемого зуба (фиг. 4). Редуктор заполняют закалочной жидкостью так, чтобы уровень был несколько выше упора 12. Опускают вниз петлевой индуктор 10 как показано на фиг. 4, разогревают зубдо температуры аустенизации, поднимают петлевой индуктор 10 вверх и поворачивают колесо 5 электродвигателем 8 до 1со.нтакта планки 11 с упором 12, переключакяцим вращение электродвигателя 8 в обратную сторону. Таким образом обрабатываемому колесу сообщают качальные движения. При поворотах разогретый зуб колеса 5 будет пластически деформирован на всю длину зубом сопряженного колеса 5а в плоскости разъема редуктора. Пластическая .деформация устраняет погрешности изготовления и сборки редуктора и обеспечивает стопроцентное пятно контакта. Опустившись ниже плоскости разъема редуктора, разогретый зуб попадает в закалочную жидкость и претерпев.ает структурные превращения, в ходе которых он несколько деформиру-ется. Уменьшение величины деформации зуба в процессе закалки лости- .., гаётся путем увеличения нагрузки при обкатке в передаче пропорционально увеличению Твердости поверхностного слоя зуба и периодическими поворотами колеса вверх-вниз относительно плоскости разъема редуктора. Пример упрочняющей обработки зубчатых колес. Параметры обрабатываемого зубчатого колеса малого модуля: Модуль зацепления, мм 3, Ширина колеса, мм 3 О, Число зубьев 50 Материал - сталь 4ОХНМА Нагрев обрабатываемого Колеса осуществляют индуктором ТВЧ при

600 оборотах колеса в минуту в течение 10-15 с. С повышением TeNmepaтуры венца, до температуры аустенизации 930-950°С увеличивают нагрузку до 100 кгс и ведут пластическую деформацию сопряженным зубчатым колесом на указанной.нагрузке в течение с.

В редуктор подают закалочную жидкость (вода с антикоррозионными добавками) при необходимости уменьшают величину термических искажений зубьев с повышением твердости поверхностного слоя и пропорционально увеличивают нагрузку в зубчатой передаче до 700-800 кгс.

Параметры обрабатываемого колеса крупного модуля:

Модуль зацепления, мм 8 Ширина колеса, мм 20 . Число зубьев40

Материал . . сталь . , Нагрев зуба осуществляют петлевым индуктором ТВЧ в течение 3-4 с, поворачивают колесо при нагрузке в передаче 150 кгс и ведут пласти ческую деформацию сопряженным зубчатым колесом в плоскости разъема, поворачивая его вверх-вниз 6-10 раз. При необходимости уменьшить величину термических искажений зуба в процессе .закалки увеличивают нагрузку до 1000-1200 кгс.

Проведение нагрева, деформации и закалки зубчатых колес непосредственно в редукторе позволяет исключить оборудование, необходимое для установки, вращения и закалки зубчатых колес в процессе их термообработки на установке ТВЧ, уменьшить

время на приработку зубчатых колес при достижении требуемого пятна контакта. Кроме того, позволяет увеличить механическиехарактеристики поверхностного слоя зубьев за счет совмещения операций пластической деформации с термическими операциями.

Формула изобретения

10

1. Способ упрочняющей обработки зубчатых колес, включающий нагрев венца обрабатываемого зубчатого колеса до температуры аустенизации, обкатку зубчатым обкатником до получения пятна контакта и закалку, о тличающийся тем, что, с целью повышения производительности и качества обработки, нагрев венца

зубчатого колеса и последующее охлаждение ведут одновременно с обкаткой, при этом в процессе охлаждения нагрузку при. обкатке увеличивают пропорционально твердости.

.. 2. Способ по п. 1, о т л и ч аю щ и и с я тем, что, с целью обеспечения -ВОЗМОЖНОСТИ обработки крупномодульных зубчатых колес, иагрев подвергают только один зуб, а обкатку ведут по .его длине при совершеНИИ зубчатым обкатником качательных движений.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 452451, кл. В 23 F 19/02, 1970.

2.Авторскоесвидетельство СССР t 722643, кл. В 21 Н 5/02, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочняющей обработки зубчатых колес | 1982 |

|

SU1163953A2 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031613A1 |

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

| Способ термической обработки крупномодульных зубчатых колес | 1989 |

|

SU1638182A1 |

| Способ термической обработки цилиндрических зубчатых колес | 1981 |

|

SU1087556A1 |

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| Стан для накатывания зубчатых профилей | 1985 |

|

SU1683851A1 |

| Устройство для упрочняющей обработкизубчАТыХ ВЕНцОВ | 1979 |

|

SU829696A1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ, ТАКОЙ КАК ЗУБЧАТОЕ КОЛЕСО | 2012 |

|

RU2597455C2 |

«If

ю

г1/г./

Авторы

Даты

1982-11-23—Публикация

1981-03-18—Подача