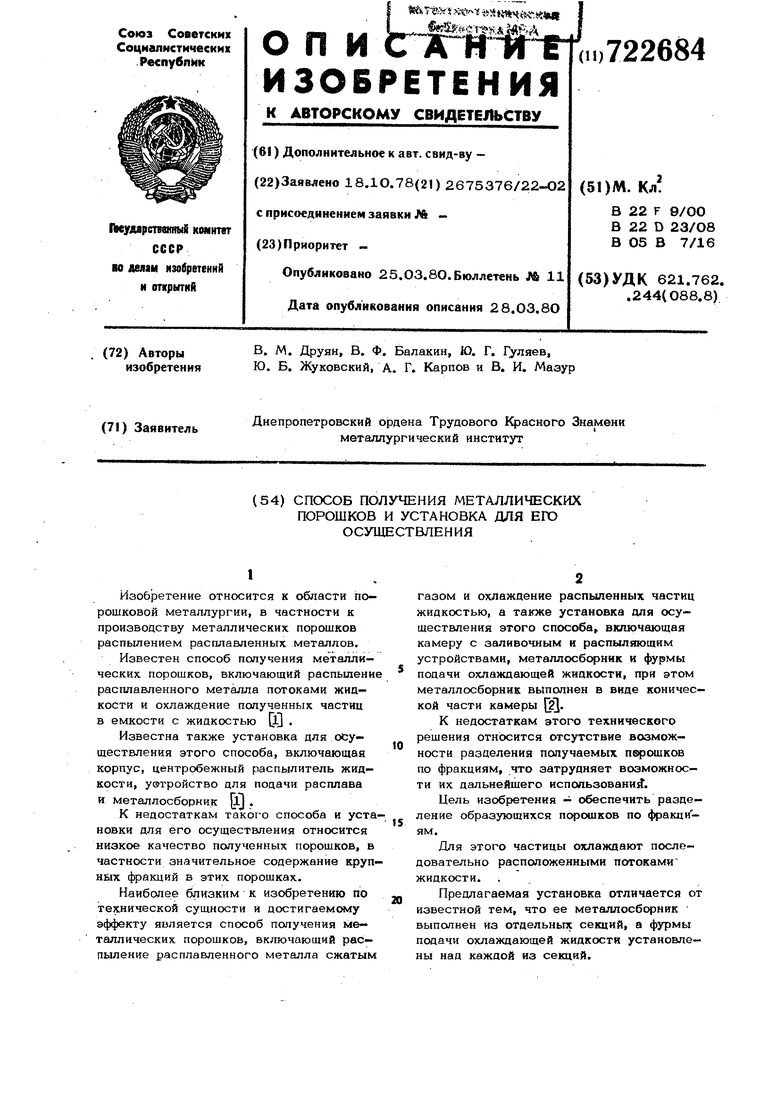

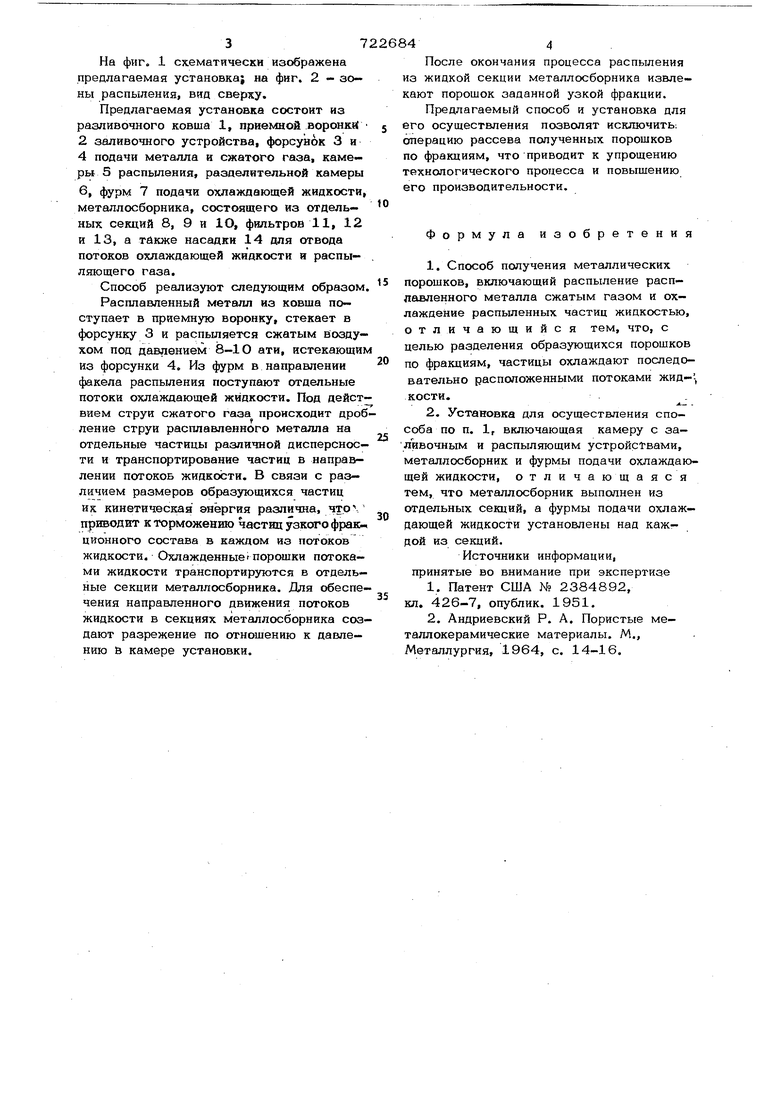

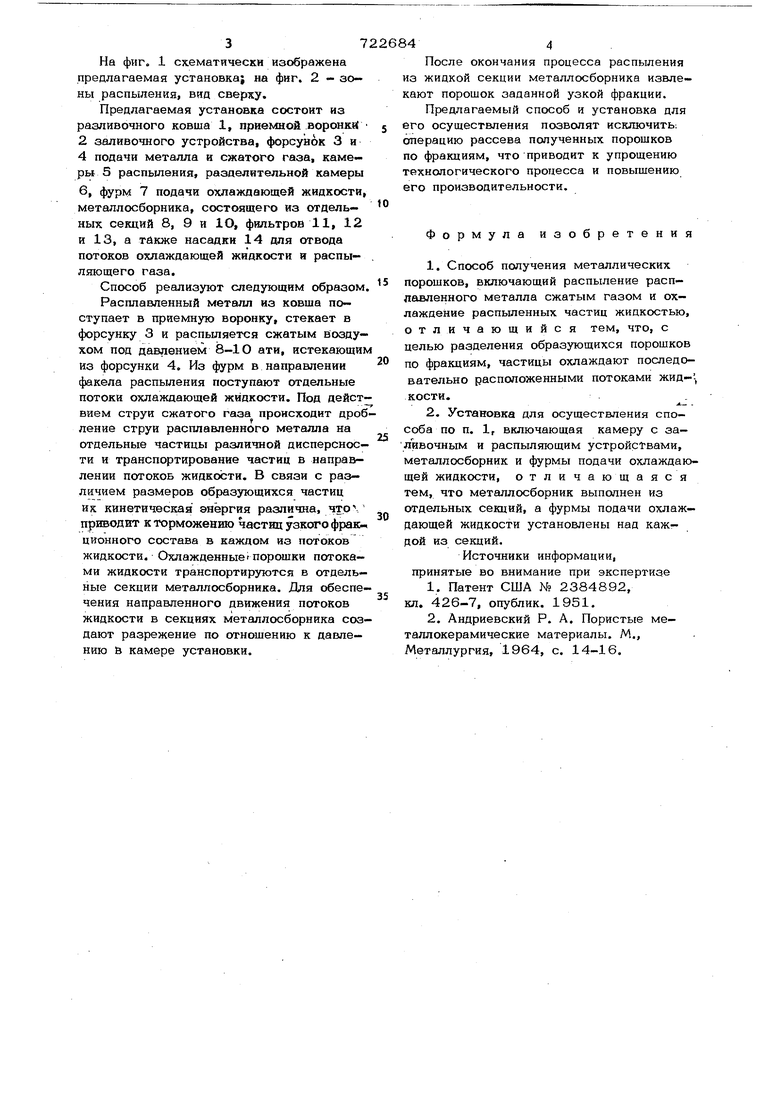

На фиг, 1 схематически изсйражена предлагаемая установка} на фиг, 2 - зоны распыления, вид сверху. Предлагаемая установка состоит из разливочного ковша 1, приемной воронк: 2 заливочного устройства, форсунок 3 и 4 подачи металла и сжатого газа, камеры 5 распыления, разделительной камеры 6, фурм 7 подачи охлаждающей жидкости, металлосборника, состоящего из отдельных секций 8, 9 и Ю, фильтров И, 12 и 13, а тйкже насадки 14 для отвода потоков охлаждающей жидкости и распыляпощего газа. Способ реализуют следующим образом Расплавленный металл из ковша поступает в приемную воронку, стекает в форсунку 3 и распыляется сжатым воздухом под давлением 8-10 ати, истекающим из форсунки 4. Из фурм в направлении факела распыления поступают отдельные потоки охлаждающей жидкости. Под действием струи сжатого газа происходит дроб ление струи расплавленного металла на отдельные частицы различной дисперсности и транспортирование частиц в направлении потоков жидкости. В связи с различием размеров образующихся частиц их кинетическая энергия различна, чтр приводит к торможеншо частиц узкого фрзак ционного состава в каждом из потоков жидкости. Охлажденные порошки потоками жидкости транспортируются в отдельные секции металлосборника. Для обеспечения направленного движения потоков жидкости в секциях металлосборника создают разрежение по отношению к давлению Ь камере установки. После окончания процесса распыления из жидкой секции металлосборника извлекают порошок заданной узкой фракции. Предлагаемый способ и установка для его осуществления позволят исключить, операцию рассева полученных порошков по фракциям, что приводит к упрощению технологического процесса и повышению его производительности. Формула изобретения 1.Способ получения металлических порошков, включающий распыление расплавленного металла сжатым газом и охлаждение распыленных частиц жидкостью, отличающийся тем, что, с целью разделения образующихся порошков по фракциям, частицы охлаждают последовательно расположенными потоками жид- кости. 2.Установка для осуществления способа по п. 1, включающая камеру с за- ливочным и распыляющим устройствами, металлосборник и фурмы подачи охлаждающей жидкости, отличающаяся тем, что металлосборник выполнен из отдельных секций, а фурмы подачи охлаждающей жидкости установлены над каждой из секций. Источники информации, принятые во внимание при экспертизе 1.Патент США № 2384892, кл. 426-7, опублик. 1951. 2.Андриевский Р. А. Пористые металлокерамические материалы. М., Металлургия, 1964, с. 14-16.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения металлических порошков | 1975 |

|

SU536009A2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ПОСРЕДСТВОМ ГАЗОВОГО РАСПЫЛЕНИЯ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ В СООТВЕТСТВИИ С ТАКИМ СПОСОБОМ | 2018 |

|

RU2751161C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОПОРОШКОВЫХ КОМПОЗИЦИЙ | 2020 |

|

RU2741036C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| СПОСОБ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2012 |

|

RU2508964C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| СПОСОБ ПЕРЕРАБОТКИ СОЛЕВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ХЛОРИДЫ ЩЕЛОЧНЫХ И/ИЛИ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2341570C1 |

| Способ изготовления металлических порошковых материалов методом газового распыления | 2023 |

|

RU2821965C1 |

Авторы

Даты

1980-03-25—Публикация

1978-10-18—Подача