Данное изобретение относится к порошковой металлургии, а именно к устройствам для получения металлопорошковых композиций (МПК) из различных металлов и сплавов с температурой плавления до 2000°С, в том числе для сплавов титана, кобальта, ниобия, вольфрама, молибдена, тантала, рения, ванадия, хрома, циркония, гафния, рутения и осмия.

Известно техническое решение получения порошка из металлов, включающее установку заготовки в камеру загрузки, напуск инертного газа, опускание вращающейся заготовки в индуктор, расплавление поверхностного слоя заготовки, распыление расплава потоком инертного газа (атомизацию) в камере распыления при подаче расплава через форсунку с получением гранул мелкодисперсного металлического порошка сферической формы, сбор порошкового материала. В плавильной камере металлический стержень расплавляется через высокочастотное поле индуктора с разной размерностью обмоток. Расплавленный металл проникает через отверстие в бункер сбора порошка, при этом распыляется в форсунке из-за различных давлений в плавильной камере и бункере сбора порошка, а также с помощью дисперсионной системы (US 5284329 A, B22F 9/08, опубл. 08.02.1994).

Недостатком данного технического решения является отсутствие системы вакуумирования, что влечет наличие примесей в получаемой МПК из-за оседающей влаги на стенках плавильной камеры и бункера сбора порошка, отсутствует отдельная камера загрузки, позволяющая повысить производительность процесса получения МПК, а также отсутствует охлаждение устройства крепления заготовки, что не позволяет расплавлять металлический стержень (заготовку) длинной менее 2-х диаметров.

Наиболее близким аналогом, принятым за прототип, является устройство для получения композиционных порошков (RU 142884 U1, B22F 9/02, опубл. 10.07.2014), предназначенное для получения ультрадисперсных порошков тугоплавких и активных металлов и сплавов с размером частиц менее 100 мкм, содержащее многовитковый индуктор с силовым блоком, бункер, рукавный фильтр, циркуляционный вентилятор, охладитель, каналы подачи рабочего газа, распыляющую форсунку, размещенную под нижним витком индуктора в непосредственной близости от нижнего витка и снабженную двумя каналами подвода рабочего газа, сменной сопловой вставкой, горловиной, крышкой, корпусом, выполненным с продольным радиальным разрезом, создающим в кольцевой конфигурации форсунки одиночный разрыв, при этом распыляющая форсунка снабжена дополнительно каналами подвода газопорошковой смеси, размещенными в крышке.

Недостатками устройства - прототипа являются циркуляционный поток балластирующего газа, создаваемый циркуляционным вентилятором, при попадании такого потока в зону форсунки, не смотря на прохождение его через рукавный фильтр, содержащиеся в газе частицы порошка способствуют возникновению дугового разряда между индуктором и стержневой заготовкой, а также влияют на форму получаемого порошка, так как частицы холодные и прилипают к расплаву горячего металла. Также размер неизрасходованной заготовки при использовании устройства - прототипа составляет не менее 2 диаметров, что значительно снижает выход годного порошка из всей заготовки, а размер частиц порошка до 100 мкм удовлетворяет не всем потребностям промышленности. Отсутствие возможности подачи нескольких газов снижает технологические возможности устройства - прототипа.

Технической задачей предлагаемого изобретения является создание устройства, позволяющего получать мелкодисперсные композиции расплавляемых металлов и сплавов, с учетом современных разработок в области электронной промышленности, а также требований по охране труда и окружающей среды.

Техническим результатом настоящего изобретения является получение МПК тугоплавких сплавов с размером частиц до 110 мкм и выходом годного таких частиц не менее 40% от массы исходного материала, повышение производительности процесса получения МПК.

Поставленный технический результат достигается в устройстве для получения металлопорошковых композиций из сплавов тугоплавких металлов, содержащем камеру загрузки заготовки, индуктор для нагрева заготовки, распыляющую форсунку, циклон для отделения мелкой фракции порошка, высокочастотный отсасывающий вентилятор для отсоса отработанного газа, бункер для приема порошка, систему подачи газа и систему охлаждения всех частей устройства, причем оно дополнительно содержит камеру плавления, в которой размещены индуктор и распыляющая форсунка, подогреватель газа, обеспечивающий заданную температуру газа при поступлении в форсунку, механизм вертикального перемещения заготовки из камеры загрузки в камеру плавления, колонну распыления, соединенную в нижней части с бункером для приема порошка, и систему вакуумирования, соединенную с камерой загрузки, камерой плавления и колонной распыления, при этом в камере загрузки заготовки размещен механизм крепления заготовки, снабженный охлаждаемым быстрозажимным приспособлением с каналами для подачи охлаждающей жидкости, причем система подачи газа содержит каналы, выдерживающие давление более 200 МПа для подачи газов в форсунку, камеру загрузки, камеру плавления, колонну распыления и выполнена с возможностью подачи нескольких газов раздельно, форсунка содержит кольцевую камеру и канал для подачи газа на размещенную в центре форсунки вставку из немагнитного материала, образующую с форсункой кольцевой зазор, причем на поверхности вставки выполнены направляющие винтовые канавки, расположенные под углом от 10 до 60 градусов к оси форсунки, индуктор выполнен из медной полой трубки, согнутой по спирали, с кольцевой рабочей частью, при этом внутренний диаметр верхнего витка на 2-4 мм больше диаметра заготовки, диаметр среднего витка на 4-6 мм меньше диаметра заготовки, диаметр нижнего витка на 12-20 мм меньше диаметра распыляемой заготовки, а концы индуктора по форме образуют восьмерку относительно кольцевой рабочей части.

Предлагаемое устройство приведено на Фиг. 1, где:

1 - механизм вертикального перемещения;

2 - механизм крепления заготовки;

3 - охлаждаемое быстрозажимное приспособление;

4 - загрузочная камера;

5 - вакуумный затвор;

6 - плавильная камера;

7 - колонна распыления;

8 - расплавляемый металлический стержень (заготовка);

9 - конуснообразный охлаждаемый индуктор;

10 - форсунка;

11 - кран;

12 - приемный бункер;

13 -циклон;

14 - клапан;

15 - вентилятор;

16 - система охлаждения;

17 - вакуумная система;

19 - шкаф управления;

20 - компьютер.

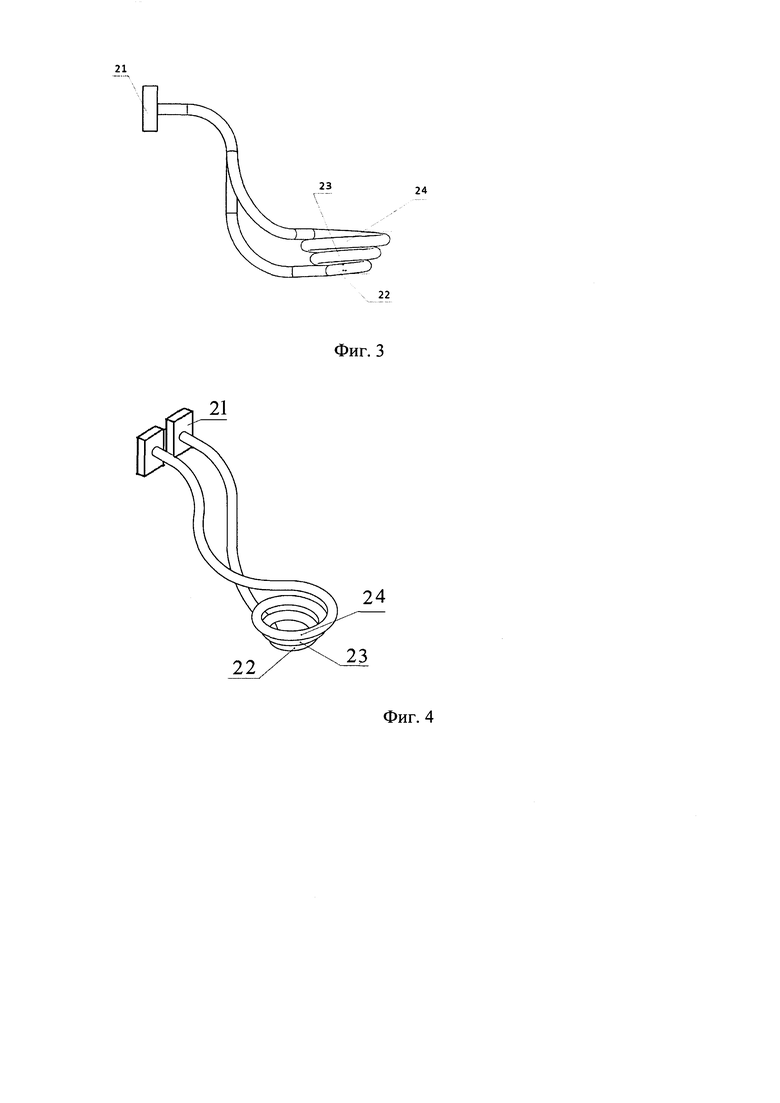

На фиг. 2 изображена схема форсунки с немагнитной вставкой, где:

8 - расплавляемый металлический стержень (заготовка);

9 - конуснообразный охлаждаемый индуктор;

10 - форсунка;

18 - вставка из немагнитного материала гладкая или с направляющими винтовыми канавками;

25 - канал поддува.

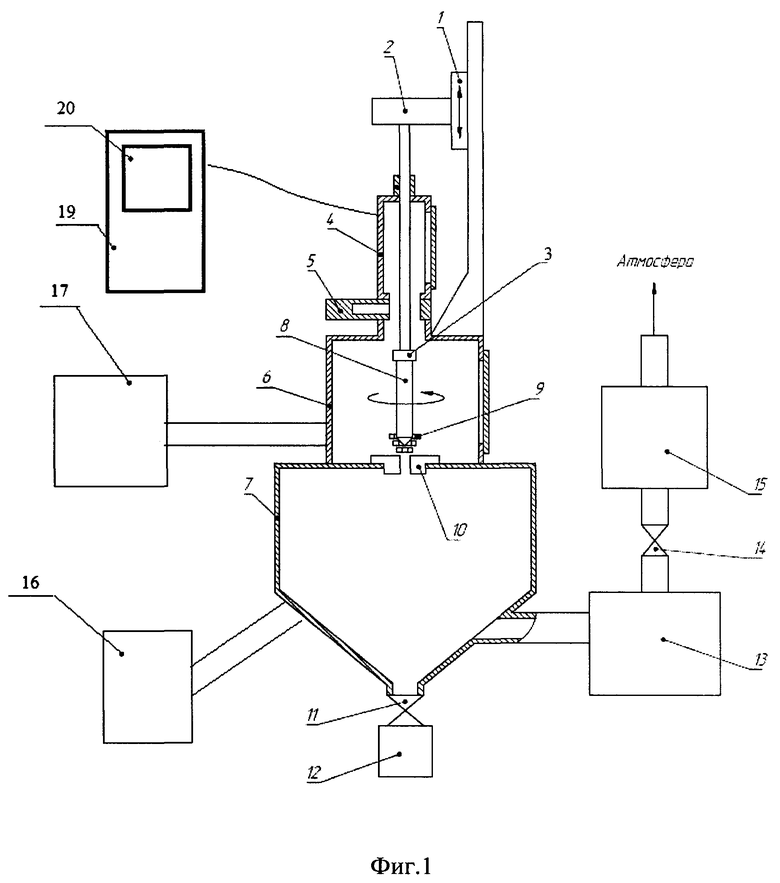

На фиг. 3 и фиг. 4 изображен индуктор, где:

21 - присоединительные пластины;

22 - нижний виток индуктора;

23 - средний виток индуктора;

24 - верхний виток индуктора.

Камера загрузки и подачи заготовки оснащена механизмом крепления заготовки (2); расплавляемый металлический стержень (заготовка) (8) подается вниз механизмом вертикального перемещения (1) в камеру плавления; механизм крепления заготовки (2) оснащен охлаждаемым быстрозажимным приспособлением (3); камера загрузки (4) размещается над вакуумным затвором (5) для обеспечения замены заготовки без продувки и вакуумирования камеры плавления (6) и колонны распыления (7), что способствует повышению производительности процесса.

Камера плавления (6) состоит из следующих элементов и узлов:

- вакуумопровода между камерой плавления и системой насосов;

- токо- и водоподвода к индуктору;

- комплекта подключений для подвода и отвода охлаждения;

- комплекта подключений для подачи инертного газа с устройством подачи нескольких газов раздельно;

- подключения для датчика давления;

- предохранительного клапана избыточного давления;

- смотрового окна;

- разделительного затвора для устройства подачи заготовки;

- индукционного устройства плавления со сменными индукторами для плавки заготовок диаметром от 20 до 120 мм;

- форсунки со вставкой из немагнитного материала с направляющими винтовыми канавками

Возможность подачи нескольких газов в камеру плавления позволяет увеличить градиент охлаждения частиц в процессе кристаллизации, что способствует снижению количества частиц с дефектами формы по причине «слипания» отдельных частиц. Форсунка (10) имеет кольцевую камеру и канал с потоком газа, который обеспечивают направление потока газа на вставку (18), имеющую кольцевой зазор между вставкой и форсункой. В центре форсунки установлена вставка (18) из немагнитного материала, которая имеет направляющие винтовые канавки, причем винтовые канавки могут быть расположены по внешней и (или) по внутренней поверхности под углом от 10 до 60 градусов к оси форсунки. Такие канавки позволяют стабилизировать поток газа, а немагнитный материал исключает нагрев от воздействия индуктивности, что в своей совокупности обеспечивает повышение производительности процесса получения МПК. Стабилизация потока газа достигается обеспечением потока через специальный канал поддува (25) в форсунке на наружную поверхность вставки, что повышает эффективность разбиения частиц расплавленного металла, тем самым не менее 40% МПК составляет фракция менее 110 мкм.

Колонна распыления (7) оборудована тремя смотровыми окнами, с помощью фланцевых соединений подсоединена к вакуумной системе (17), а также имеет каналы охлаждения, подключенные к системе охлаждения (16). В нижней части колонны распыления имеется кран (11), соединяющийся с приемным бункером (12).

Циклон (13) содержит конусную часть, способствующую отделению мелкой фракции МПК, что повышает эффективность получения МПК и продлевает интервал между проведением очистки фильтров.

После циклона (13) установлен клапан (14), обеспечивающий герметичность устройства для его вакуумирования.

Для повышения стабильности процесса в выхлопной части устройства установлен высокочастотный отсасывающий вентилятор (15), оснащенный частотным приводом, позволяющим регулировать степень отсоса отработанного газа.

Система охлаждения (16) состоит из системы каналов, охлаждающих все части устройства, и теплообменного контура, осуществляющего охлаждение теплоносителя. Подвод охлаждения к охлаждаемому быстрозажимному приспособлению (3), позволяет уменьшить массу неизрасходованной части заготовки, что повышает долю требуемой фракции до 110 мкм не менее чем до 40%.

Вакуумная система (17) состоит из комплекса вакуумных насосов и вакуумопроводов, подводимых к колонне распыления, камеры плавления, камеры загрузки и подачи заготовки и обеспечивает вакуумирование всех элементов.

Система подачи газов в форсунку, в камеру загрузки и подачи заготовки, в камеру плавления, в колонну распыления состоит из каналов, выдерживающих давление более 200 МПа. При подачи газа в устройство, происходит его охлаждение из-за использования системы хранения, где газы хранятся в жидком виде, с последующей газификацией и резким охлаждением при этом. Так же в жидком виде газы находятся при криогенных температурах. Для повышения эффективности процесса использования газа и повышения качества получаемой металлопорошковой композиции - увеличения процентного содержания фракции от 10 до ПО мкм - используется подогреватель газа, который позволяет установить заданную температуру рабочего газа при поступлении в форсунку.

Управление установкой осуществляется при помощи шкафа управления (19) и компьютера (20), с использованием специального программного обеспечения.

Индукционное устройство плавления состоит из конуснообразного охлаждаемого индуктора (9), водоохлаждаемого токоподвода и источника питания, обеспечивающего рабочую частоту от 100 до 200 кГц.

Индуктор (9) изготавливается из медной полой трубки круглого сечения (а также возможно квадратного или прямоугольного сечения) с пропусканием хладагента по внутренней поверхности. Диаметр трубки от 6 до 30 мм толщиной стенки от 1,0 до 5,0 мм. Индуктор имеет от двух до 5 витков с намоткой направленной по часовой или против часовой стрелке, с припаянными концевыми контактными пластинами. Присоединение индуктора к токоподводу осуществляется с помощью присоединительных пластин (21). Внутренний диаметр верхнего витка (24) на 2-4 мм больше диаметра расплавляемой заготовки, диаметр среднего витка (23) на 4-6 мм меньше диаметра расплавляемой заготовки, диаметр нижнего витка (22) на 12-20 мм меньше диаметра расплавляемой заготовки, а концы индуктора по форме образуют «восьмерку» относительно основной кольцевой рабочей части, что повышает стабильность процесса плавления и исключает возникновение дугообразования в камере плавления, что, в свою очередь, позволяет увеличить мощность и увеличить производительность устройства по получению не менее 40% от массы фракции МПК до 110 мкм.

Питание от источника к индуктору подается через токоподвод, при этом контакты индуктора изолированы от металлических частей установки (камеры плавления, колонны распыления, рамы и т.п.).

Источник питания работает при резонансной частоте от 100 до 200 кГц, подаваемой на индуктор, при этом проводиться разогрев поверхностных слоев заготовки, снижение объема стекаемого сплава и более эффективное разбиение в форсунке.

Достижение заявленного технического результата обеспечивается за счет использования в установке для получения МПК вакуумной системы, подачи чистого газа из сосуда хранения газа в камеру плавления и в форсунку, подачи в камеру плавления смеси двух и более газов, настройки оптимальной резонансной частоты источника питания, с учетом конструктивных особенностей индуктора, наличия охлаждения всех основных элементов установки и в том числе быстрозажимного устройства, позволяющего оставлять неизрасходованный остаток заготовки не более 1,2 диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| Способ плазменно-жидкостного получения металлических порошков из изделий 3D-печати | 2022 |

|

RU2802608C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОШКОВ МЕТАЛЛОВ | 2019 |

|

RU2758047C2 |

| Способ изготовления металлических порошковых материалов методом газового распыления | 2023 |

|

RU2821965C1 |

| Способ получения вольфрамового порошка из отходов вольфрама марки ВА в воде дистиллированной | 2024 |

|

RU2829396C1 |

| Способ получения сферического порошка из интерметаллидного сплава | 2015 |

|

RU2614319C2 |

| Установка для гидродинамического распыления легкоплавких расплавов | 1987 |

|

SU1496929A1 |

| Индуктор для плавки металла во взвешенном состоянии | 1983 |

|

SU1098105A1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| СПОСОБ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2012 |

|

RU2508964C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлопорошковых композиций из металлов и сплавов с температурой плавления до 2000°С. Устройство содержит камеру загрузки заготовки, камеру плавления, колонну распыления, соединенную в нижней части с бункером для приема порошка, индуктор для нагрева заготовки, распыляющую форсунку, циклон для отделения мелкой фракции порошка, высокочастотный отсасывающий вентилятор для отсоса отработанного газа, систему подачи газа, систему охлаждения всех частей устройства и систему вакуумирования, соединенную с камерой загрузки, камерой плавления и колонной распыления. В камере загрузки размещен механизм крепления заготовки, снабженный охлаждаемым быстрозажимным приспособлением с каналами для подачи охлаждающей жидкости. Система подачи газа содержит каналы, выдерживающие давление более 200 МПа и выполнена с возможностью подачи нескольких газов раздельно. Форсунка содержит кольцевую камеру и канал для подачи газа на размещенную в центре форсунки вставку из немагнитного материала, образующую с форсункой кольцевой зазор. На поверхности вставки выполнены направляющие винтовые канавки, расположенные под углом от 10 до 60 градусов к оси форсунки. Индуктор выполнен из медной полой трубки, согнутой по спирали, с кольцевой рабочей частью, при этом внутренний диаметр верхнего витка на 2-4 мм больше диаметра заготовки, диаметр среднего витка на 4-6 мм меньше диаметра заготовки, диаметр нижнего витка на 12-20 мм меньше диаметра распыляемой заготовки. Концы индуктора по форме образуют восьмерку относительно основной кольцевой рабочей части. Обеспечивается получение металлопорошковой композиции с размером частиц до 110 мкм и выходом годного таких частиц не менее 40%. 4 ил.

Устройство для получения металлопорошковых композиций из сплавов тугоплавких металлов, содержащее камеру загрузки заготовки, индуктор для нагрева заготовки, распыляющую форсунку, циклон для отделения мелкой фракции порошка, высокочастотный отсасывающий вентилятор для отсоса отработанного газа, бункер для приема порошка, систему подачи газа и систему охлаждения всех частей устройства, отличающееся тем, что оно дополнительно содержит камеру плавления, в которой размещены индуктор и распыляющая форсунка, подогреватель газа, обеспечивающий заданную температуру газа при поступлении в форсунку, механизм вертикального перемещения заготовки из камеры загрузки в камеру плавления, колонну распыления, соединенную в нижней части с бункером для приема порошка, и систему вакуумирования, соединенную с камерой загрузки, камерой плавления и колонной распыления, при этом в камере загрузки заготовки размещен механизм крепления заготовки, снабженный охлаждаемым быстрозажимным приспособлением с каналами для подачи охлаждающей жидкости, причем система подачи газа содержит каналы, выдерживающие давление более 200 МПа для подачи газов в форсунку, камеру загрузки, камеру плавления, колонну распыления, и выполнена с возможностью подачи нескольких газов раздельно, форсунка содержит кольцевую камеру и канал для подачи газа на размещенную в центре форсунки вставку из немагнитного материала, образующую с форсункой кольцевой зазор, причем на поверхности вставки выполнены направляющие винтовые канавки, расположенные под углом от 10 до 60 градусов к оси форсунки, индуктор выполнен из медной полой трубки, согнутой по спирали, с кольцевой рабочей частью, при этом внутренний диаметр верхнего витка на 2-4 мм больше диаметра заготовки, диаметр среднего витка на 4-6 мм меньше диаметра заготовки, диаметр нижнего витка на 12-20 мм меньше диаметра распыляемой заготовки, а концы индуктора по форме образуют восьмерку относительно кольцевой рабочей части.

| RU 142884 U1, 10.07.2014 | |||

| RU 53950 U1, 10.06.2006 | |||

| US 5284329 A1, 08.02.1994 | |||

| УСТАНОВКА ДЛЯ СОРТИРОВКИ ПАРКЕТНЫХ ПЛАНОК | 0 |

|

SU358162A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US 6398125 B1, 04.06.2002. | |||

Авторы

Даты

2021-01-22—Публикация

2020-02-06—Подача