(54jСТЕНД ДЛЯ СБОРКИ И ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ТОНКОЛИСТОВЫХ КОНСТРУ1ЩИЙ Указанная цель достигается тем, что в устройстве механизм поперечного перемещения листов оснащен направляющими, расположенными на основании и удерживающие захваты смонтированы в указанных направляющих, а выдвижны корпуса опорных роликов, расположенные в зоне указанных направляющих, оснащены пружинами растяжения и кронштейнами, и опорные ролики смо тированы в упомянутых кронштейнах,а сами кронштейны установлены с возможностью поворота в плоскостл-1, параллельной основанию, и подпружинены относительно указанных корпусов, при этом траверсы оснащены установленными попарно катками для прижатия кромок свариваемых листов,причем рас стояние между осями двух пар последних катков траверсы, расположенной за сварочной горелкой, составляет не определяемой по форменее величины, муле 2,57-Т -cf -X-C-T V расстоя1ше между осями ко цевых катков; MontHOCTb источ шка нагрена;температура участка свариваемого шва, при которой металл приобретает упругие свойства,« толщина cвapивaeflыx листовых деталей; коэффициент теплопроводности свариваемого металл удельная теплоемкость сва риваемого металла; скорость сварки; удельный вес свариваемого металла. Такое выполнение стенда повышает его производительность, так как стяж ются затраты труда на устранение продольных сварочных деформаций, обе печивается быстрая перенастройка зах ватов механизма растяжения при сварке стыковых соединений различной дли ны и ориентация свариваемых листов о носительно оси сварки.Повьщ ается качество сварного соединения,так как обеспечивается прижатие свариваемых кромок листов на длине участка шва з сварочной дугой, в пределах которого температ ра свариваемого щва при его охлаждении снижается до величины, при которой металл приобретает упругие свойства, что предотвращает возникновение угловых сварочных деформаций и снижает затраты труда на их устранение. На фиг. 1 показан предлагаемый стенд,вид в плане; на фиг. 2 - разрез А-А на фиг. 1 (повернуто на 90°) на фиг. 3 - вид Б на фиг, 2; на фиг.Аразрез В-В на фиг. 1 повернуто на 9(f),Ha фиг. 5 - разрез Г-Г на фиг.1. Стенд для сборки и односторонней автоматической сварки тонколистовых конструкций имеет подающий роликовый конвейер(не обозначен ),состоящий из привода. 1 перемещения толкателей 2 и подъемных опор 3, приемный роликовый конвейер -/(не обозначен состоящий из привода 4 перемещения захватов 5 и подъемных опор 6, расположенных по обе стороны от поджимной щовоформирующей подкладки 7, установленной на основании 8. Около подкладки 7 со стороны подающего роликового конвейера установлена силовая балка 9, на которой закреплены вьвдвижные упоры 10 и 11, выполненные с возможностью регулировки по длине с приводными пневмоцилиндрами 12, и направляющие 13 и 14 для механизма 15 прижатия листов. Механизм 15 прижатия листов состоит из каретки 16, на которой установлены сварочная головка 17 и прижимные пневмоцилиндры 18. Пневмоцилиндры 18 с помощью подпружиненных катков 19, установленных на траверсах 20 и 21, предназначены для прижима кромок свариваемых листов в зоне сварного щва к подкладке 7,причем катки 19 установлены попарно для прижатия кромок листов. Траверсы 20 и 21 расположены по обе стороны сварочной головки 17 по направлению ее движения. Расстояние между осями концевых катков 19 траверсы 20, имею «« возможность перемещения за сварочной дугой, выбрано из расчета, что температура сварного шва за пределами катков 19 имеет величину, при которой металл приобретает упругие свойства и образование угловых.сварочных деформаций не происходит.Для этого расстояние между осями концевых катков 19 траверсы 20, установленной после сварочной головки, должно быть не менее -i2.57-T.tf -A-C-7-V Для привода механизма 15 прижатия листов предназначен электродвигатель 22 с червячным редуктором 23 и шестерней 24, которая входит в зацепление с рейкой 25, установленной л на силовой балке 9. В лодкладке 7 установлена медная пластина 26, для прижатия которой к свариваемьм 1листам служит напорный рукав 27. По обе стороны подкладки 7 установлен механизм растяжения свариваемых кромок листов (не обозначен Состоящий из тянущих 28 и удерживающих захватов 29.Для зажима свариваемых кромок листов пред назначены губки 30, связанные с гидро цилиндрами 31. Тянущие захваты 28 установлены на направляющих 32. Для создания усилия растяжения свариваемых кромок листов предназначены гидроцилиндры 33, соединенные с тянущими захватами 28, Удерживающие захваты 29 установлены на направляющих 34 и снабжены ходовыми винтами 35, Для вращения ходового винта 35 служат 30 электродвигатель 36 и червячный редук тор 37. Перемещение удерживанндих захватов 29 по направляющим 34 дает возможность регулирования расстояния меж ду захватами 28 и 29 вдоль стыка при Сварке стыковых соединений различной длины. Это обеспечивает быструю перенастройку захватов 28 и 29 и ориентацию свариваемых листов относительно оси сварки, что в целом повышает производительность стенда. Над направляющими 34 механизма растяжения свариваемых кромок листов подъемные опоры 39 роликовых конвейеров установлены на кронштейнах 38

Кронштейн 38 выполнен поворотным относительно вертикальной стойки 40, смонтированной на платформе 41, Поворот кронштейна 38 возможен только при воздействии на него удерживающего захвата 29. Пружина 42 служит для возврата кронштейна ,38 в исходное положение после прохождения удержи-, вающего захвата 29. Напорные рукава 43 предназначены для подъема опор 3,6 и 39 роликовых конвейеров выше плоскости стенда 44, образованной верхним листом настила метаплоконстЛИЯ, зависящего от толщины листа. Упоры 10 поднимаются, на ось сварки опускаются упоры 1I. На подающий роликовый конвейер укладывается следующий лист и толкателями 2 подается до упоров 1 1 . Движением удерживающего зах- вата 29 лист подается в поперечном направлении и заводится в захват 28 до упора в губку 30, Опоры 3 и 39 опускаются, и лист ложится на плоскость стенда 44, С помощью гидроцилиндров 31 губками 30 лист зажимается, а затем свариваемая кромка листа рукции стенда (не обозначена. Пружины 45 служат для возврата подъемных опор 3,6 и 39 в исходное положение . Стенд работает следующим образом. Напорными рукавами 43 поднимаются опоры 3 и 39 подающего роликового конвейера и опоры 6 и 39 приемного роликового конвейера. На подающий роликовый конвейер укладывается лист и толкателями 2 подается на приемный роликовый конвейер. Толкатели 2 отводятся в исходное положение. Лист зажимается в захваты 5 и уводится за подкладку 7, На медную пластину 26. равномерным слоем рассыпается флюс. На ось сварки опускаются упоры 10, и лист захватами 5 подается до упоров 10. Включается электродвигатель 36, и с помощью ходовых винтов 35 удерживающие захваты 29 перемещаются по направляющим 34, Движением удерживающего захвата 29 лист подается в поперечном направлении и заводится-до упора в хубки 30 тянущего захвата 28. Таким образом обеспечивается ориентация свариваемого листа относительно оси сварки и происходит быстрая перенастройка захватов 28 и 29 при сварке листов различной ширины. в зависимости от ширины листа прИ движении удерживающего захвата 29 по направляющим 34 возможен наезд захвата 29 на поворотный кронштейн 38 с опорой 39. В этом случае опора 39 на кронштейне 38 поворачивается в сторону движения захвата 29 и пропускает его, после чего возвращается в исходное положение. Опоры 6 и 39 опускаются.и лист ложится на плоскость стенда 44. С помощью гидроцилиндров 31 JMCT зажимается губками 30 захватов 28 и 29, а затем сваривается кромка листа растягивается гидроцилиндРом 33 до создания определенного уси-.

растягивается захватом 28 с помощью гндроциливдра 33. Упоры 11 поднимаются. Таким образом, происходит быстрая установка и второго листа в положение для сварки о За сует регулировки упорор 10 и II можно создать необходимый равномерный по всей длине стыка зазор. К обратной стороне собранного под сварку стька напорным рукавом 27 поджимается медная пластина 26 с флюсом. К месту начала сварки подводится механизм 15 прижатия листов, и катками 19 растянутые листы прижимаются к подкладке 7 с помощью пневмоцилиндров 18. Включают рабочую скорость передвижения механизма 15 прижатияt листов и сварочной головкой 17 производят сварку стыка йод слоем флюса с обратным формированием сварного шва.

При движении механизма прижатия листов 15 катками 19 траверсы 20 обеспечивается прижим свариваемых листов до момента, когда металл свариваемого шва приобретает упругие свойства, в результате чего повышается качество сварного соединения, а также значительно снижается объем правочных работ после сварки,

.После сварки стыка листов катки 19 механизма 15 прижатия листов поднимаются пневмоциЛИНДрами 18. Снимается усилие натяжения листов гидроцилиндрами верхние губки 30 гидроциливдрами 31 освобождают лист. Поднимаются упоры 3, 6 и 39, и сваренное из двух листов полотнище захватами 5 уводится со стенда по приемному роликовому конвейеру.

Предлагаемая конструкция повьшшет производительность стенда на 35-40% за счет снижения затрат труда на устранение сварочных деформаций, сокращения времени на перенастройку захватов при сварке стыковых соединений различной длины, на ориентацию свариваемьк листов относительно оси сварки, обеспечения свободного доступа к зоне сварки. Кроме того, обеспечивается повышение качества сварного соединения, так как уменьшается продольная усадка сварного шва, устраняются местные неровности и волнистость свариваемых кромок, угловые сварочные деформации, что позволяет исключить работы по устранению сварочных деформагщй. Отсутствие необходимости предварительного развала свариваемых кромок листов значительНО упрощает конструкцию захватов и стевда в целом.

Экономический эффект от использования стенда на одном предприятии отрасли ориентировочно составляет около 35 тыс. руб. в год.

Формула изобретения

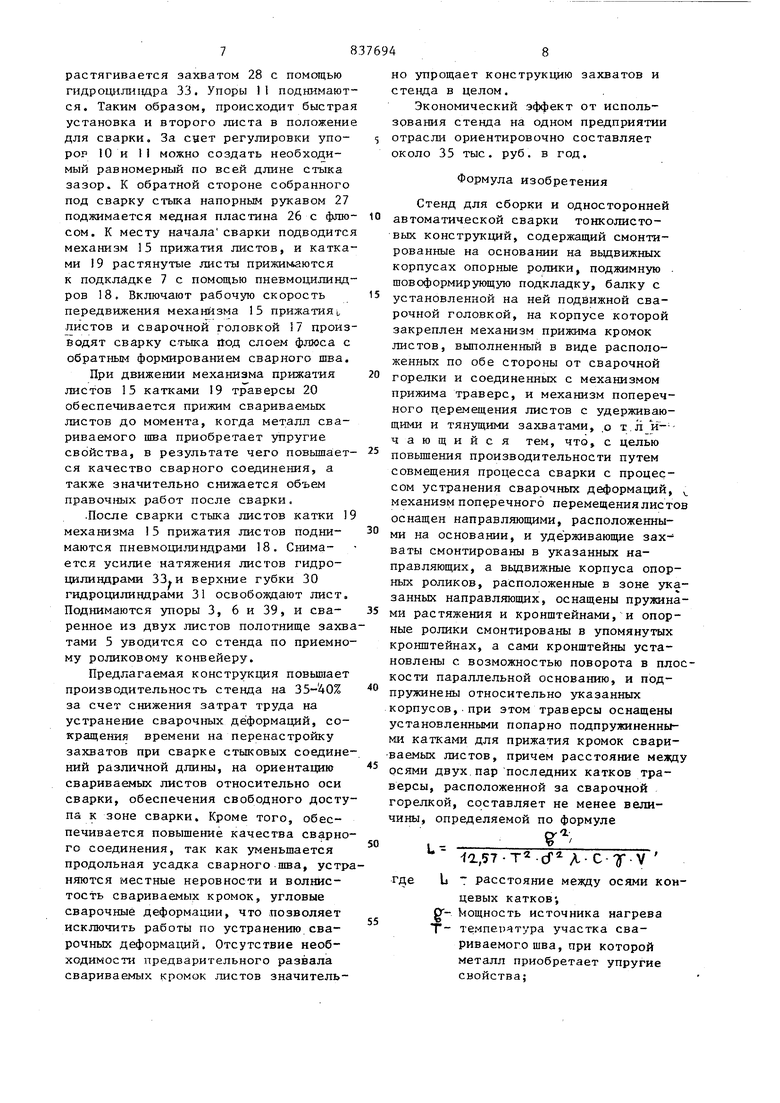

Стенд для сборки и односторонней автоматической сварки тонколистовых конструкций, содержащий смонтированные на основании на выдвижных корпусах опорные ролики, поджимную . шовоформирующую подкладку, балку с установленной на ней подвижной сварочной головкой, на корпусе которой закреплен механизм прижима кромок листов, выполненный в виде расположенных по обе стороны от сварочной горелки и соединенных с механизмом прижима траверс, и механизм поперечного деремещения листов с удерживающими и тянущими захватами, о т.л й-чающийся тем, что, с целью повьш1ения производительности путем совмещения процесса сварки с процессом устранения сварочных деформаций, механизм поперечного перемещения листо оснащен направляющими, расположенными на основании, и удерживающие захваты смонтированы в указанных направляющих, а выдвижные корпуса опорных роликов, расположенные в зоне указанных направляющих, оснащены пружинами растяжения и кронштейнами, и опорные ролики смонтированы в упомянутых кронштейнах, а сами кронштейны установлены с возможностью поворота в плокости параллельной основанию, и подпружинены относительно указанных корпусов,.при этом траверсы оснащены установленными попарно подпружиненными катками для прижатия кромок свариваемьк листов, причем расстояние меяи осями двух.пар последних катков траверсы, расположенной за сварочной горелкой, составляет не менее величины, определяемой по формуле

,, .ST-T cf Л-с 7Г V

где U расстояние между осями концевых катков;

|:

-Ьющность источника нагрева

-темпе.рч1тура участка свариваемого шва, при которой металл приобретает упругие свойства; (У - толщина свариваемых листов ; Л - коэффициент теплопроводности свариваемого металла; С - удельная теплоемкость свариваемого металла; V - скорость сварки; у - удельный вес свариваемого металла. Источшжи информации, принятые, во внимание при экспертиз Авторское свидетельство СССР 57912I кл, В 23 К 37/00, 22.OJ.76. 2. Авторское свидетельство СССР № 363564, кл. В 23 К 37/04, 09.11.71 (прототип) ,

рие.2 8с(б :yAV/AVyA4/AV VyAVXJILVyAVyAVyAVyA. mSXASXASXiXKJLVXASX

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для сборки и сварки полотнищ | 1981 |

|

SU1014675A1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| СТЕНД ДЛЯ СБОРКИ И ДВУСТОРОННЕЙ СВАРКН ЛИСТОВОГО МАТЕРИАЛА В ПОЛОТНИЩА | 1973 |

|

SU366951A1 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| Устройство для образования флюсовой подушки при сварке прямолинейных швов | 1975 |

|

SU578177A1 |

| Стенд для автоматической односторонней сварки с обратным формированием шва | 1988 |

|

SU1579697A1 |

| Механизированная поточная линия для изготовления секций из листов и ребер жесткости | 1981 |

|

SU975335A1 |

| Поточная линия для сборки и сварки листов в полотнища | 1976 |

|

SU647090A1 |

| ПОЛЕВАЯ МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ СВАРКИ ТРУБНЫХ УЗЛОВ И НЕСТАНДАРТНОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2433897C2 |

Авторы

Даты

1981-06-15—Публикация

1979-09-24—Подача