1130

Изобретение относится к сварке, преимущественно автоматической, и может быть использовано при сварке прямолинейных стыковых швов на металле толщиной до 3 мм.

Цель изобретения - повышение качества сварных швов путем обеспечения взаимного расположения кромок и положения стыка относительно электрода в допускаемых пределах и фикса- ции этого положения в процессе в сварке, .

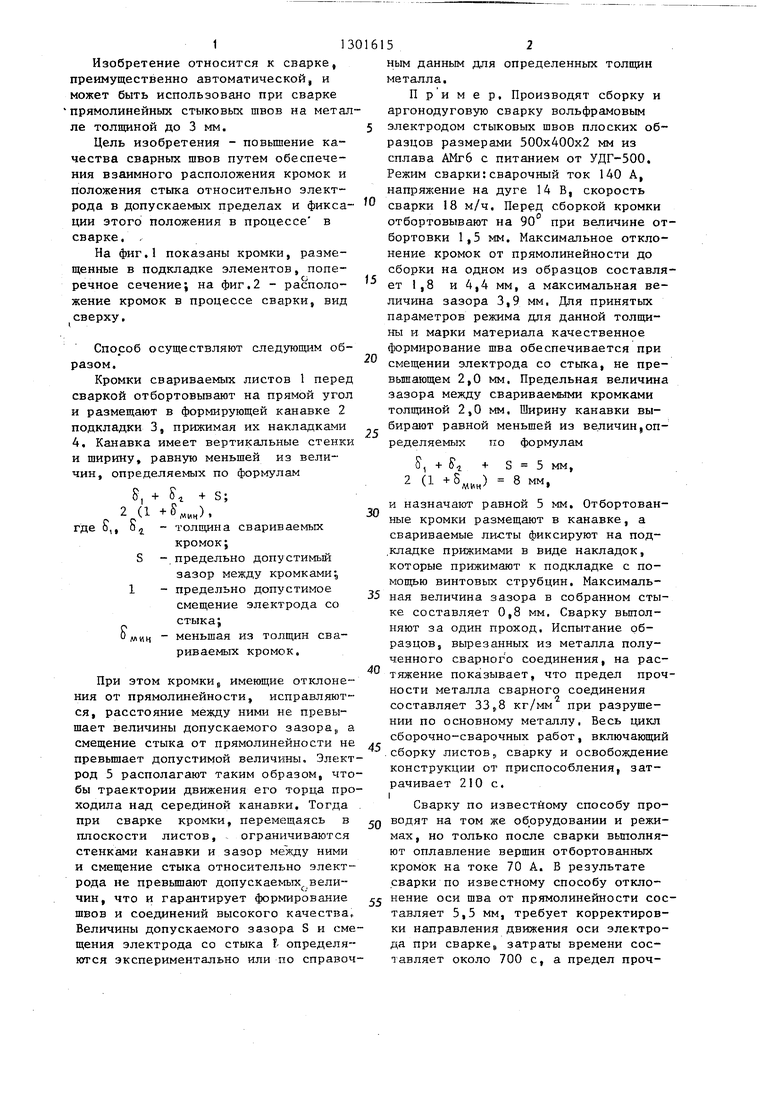

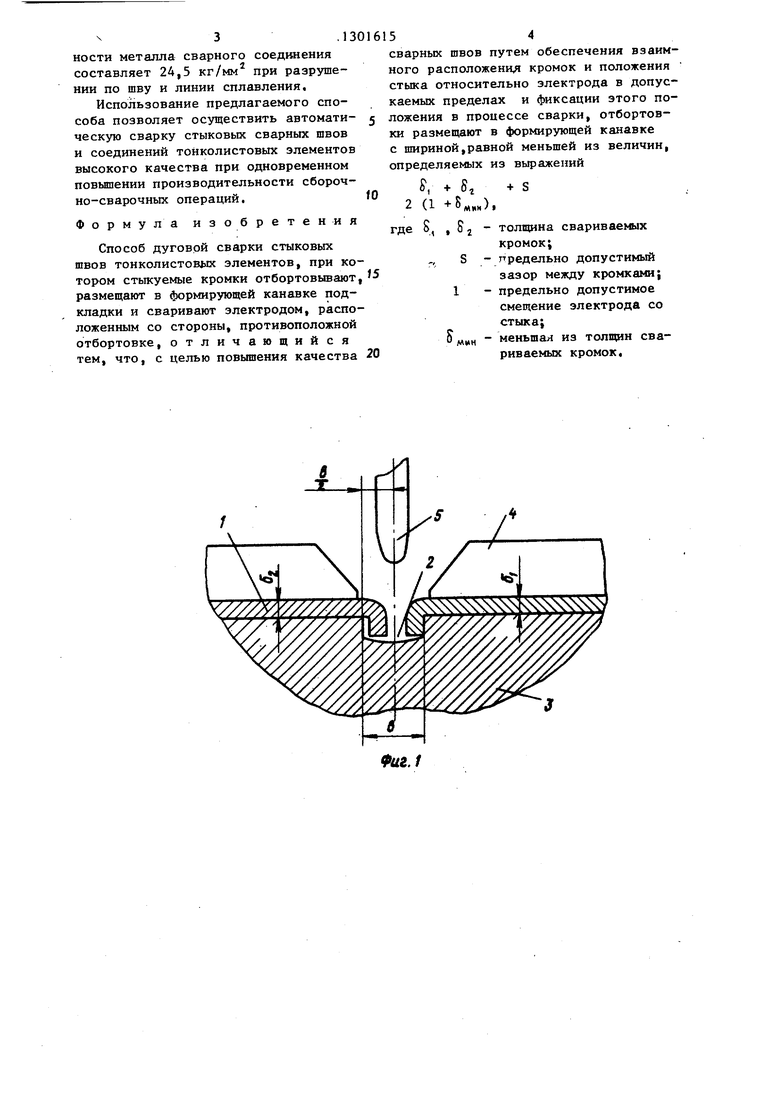

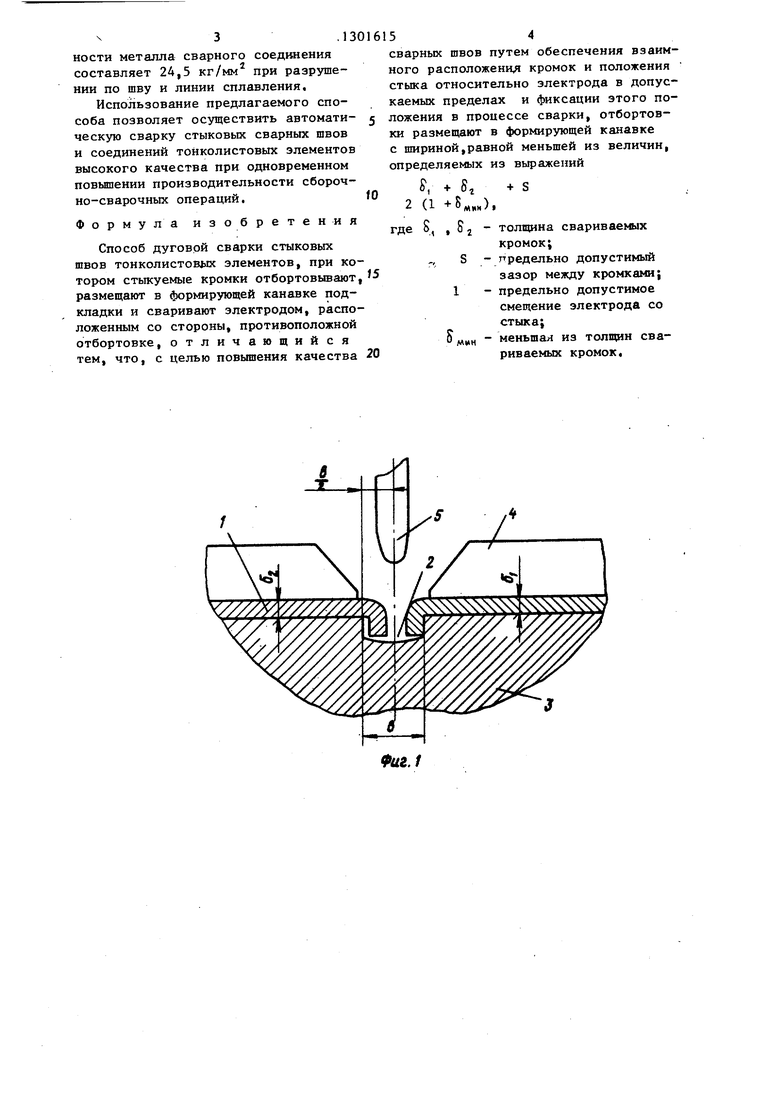

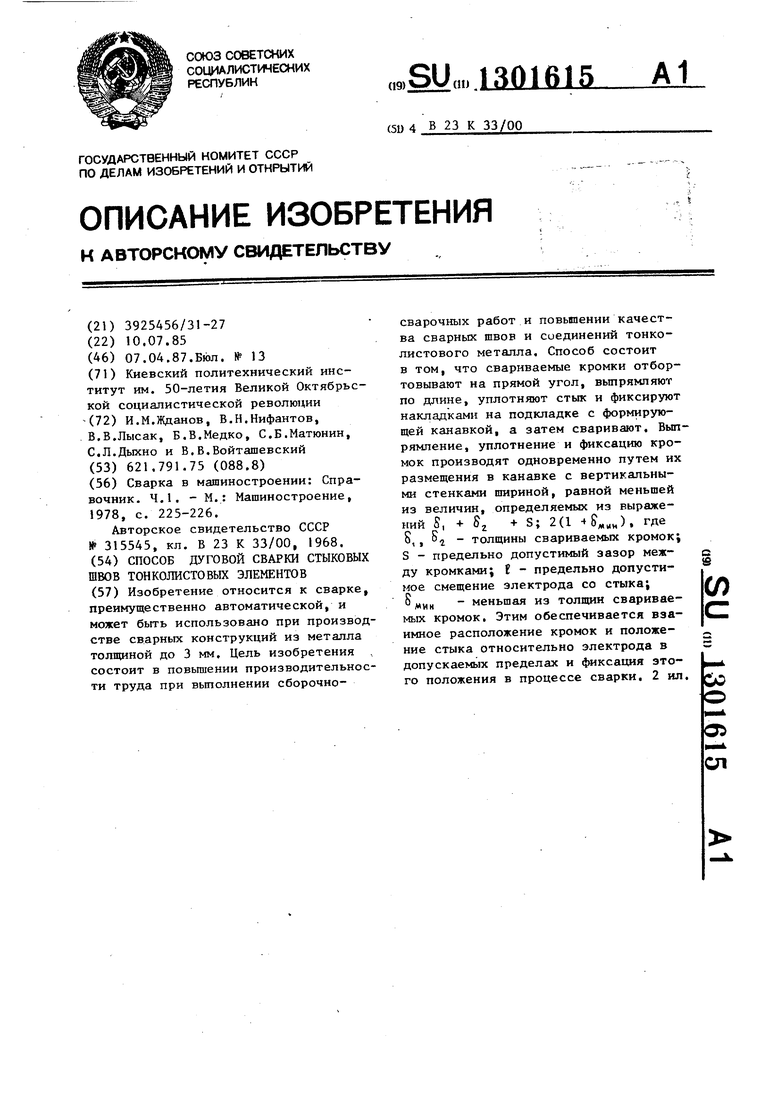

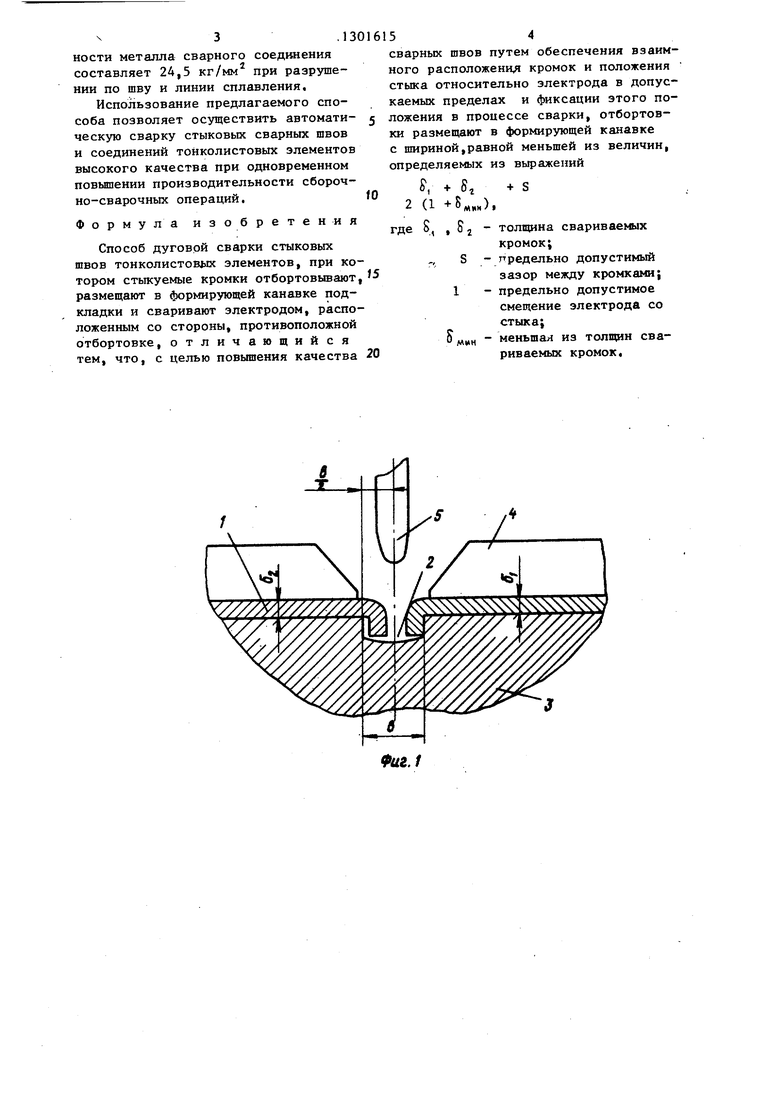

На фиг.1 показаны кромки, размещенные в подкладке элементов, поперечное сечениеJ на фиг,2 - располо- жение кромок в процессе сварки, вид сверху.

Способ осуществляют следующим об

разом.

Кромки свариваемых листов 1 перед сваркой отбортовьгаают на прямой угол и размещают в формирующей канавке 2 подкладки 3, прижимая их накладками 4, Канавка имеет вертикальные стенки и ширину, равную меньшей из величин, определяемых по формулам

8, + S l + S;

2 (1 ).

гДе о,, о4 - толщина свариваемых

кромок; S - предельно допустимый

зазор между кромками ij 1 - предельно допустимое смещение электрода со стыка;

L) длин меньшая из толщин свариваемых кромок,

При этом кромки, имеющие отклонения от прямолинейности, исправляются, расстояние между ними не превышает величины допускаемого зазора, а смещение стыка от прямолинейности не превьш1ает допустимой величины. Электрод 5 располагают таким образом, чтобы траектории движения его торца проходила над серединой канавки. Тогда

при сварке кромки, перемещаясь в

плоскости листов, ограничиваются стенками канавки и зазор между ними и смещение стыка относительно электрода не превьшзают допускаемых величин, что и гарантирует формирование швов и соединений высокого качества. Величины допускаемого зазора S и смещения электрода со стыка - определяются экспериментально или по справоч

0

0

0

0

52

ным данным для определенных толщин металла.

Пример, Производят сборку и аргонодуговую сварку вольфрамовым электродом стыковых швов плоских образцов размерами 500x400x2 мм из сплава АМгб с питанием от УДГ-500, Режим сварки:сварочный ток 140 А, напряжение на дуге 14 В, скорость сварки 18 м/ч, сборкой кромки отбортовывают на 90 при величине от- бортовки 1,5 мм. Максимальное отклонение кромок от прямолинейности до сборки на одном из образцов составляет 1,8 и 4,4 мм, а максимальная величина зазора 3,9 мм. Для принятых параметров режима для данной толщины и марки материала качественное формирование шва обеспечивается при смещении электрода со стыка, не пре- вьшающем 2,0 мм. Предельная величина зазора между свариваемыми кромками толщиной 2,0 мм. Ширину канавки выбирают равной меньшей из величин,определяемых по формулам

S, + S + S 5 мм, 2 (1 ) 8 ««.

и назначают равной 5 мм. Отбортованные кромки размещают в канавке, а свариваемые листы фиксируют на под,кладке прижимами в виде накладок, которые прижимают к подкладке с помощью винтовых струбцин. Максимальная величина зазора в собранном стыке составляет 0,8 мм, Сварку выполняют за один проход. Испытание образцов, вырезанных из металла полученного сварного соединения, на растяжение показывает, что предел прочности металла сварного соединения составляет 33„8 кг/мм при разрушении по основному металлу, Весь цикл сборочно-сварочных работ, включающий

.сборку листов,, сварку и освобождение конструкции от приспособления, затрачивает 210 с, I

Сварку по известному способу проводят на том же оборудовании и режимах , но только после сварки выполняют оплавление верщин отбортованных кромок на токе 70 А, В результате сварки по известному способу отклонение оси шва от прямолинейности составляет 5,5 мм, требует корректировки направления движения оси электрода при сварке,, затраты времени сос- 1авляет около 700 с, а предел прочности металла сварного соедшгения составляет 24,5 кг/мм при разрушении по шву и линии сплавления.

Использование предлагаемого способа позволяет осуществить автоматическую сварку стыковых сварных швов и соединений тоИколистовых элементов высокого качества при одновременном повьнпении производительности сбороч- но-сварочных операций.

Формула изобретения

Способ дуговой сварки стыковых швов тонколистовьк элементов, при котором стыкуемые кромки отбортовывают, 5 размещают в формирующей канавке подкладки и сваривают электродом, расположенным со стороны, противоположной отбортовке, отличающийся тем, что, с целью повышения качества 20

O

5 0

сварных швов путем обеспечения взаимного расположенил кромок и положения стыка относительно электрода в допускаемых пределах и фиксации этого положения в процессе сварки, отбортов- ки размещают в формирующей канавке с шириной,равной меньшей из величин, определяемых из выражений

. + 8г

2 (1 +8,,), где S, ,82 S мин

+ S

толщина свариваемых кромок;

предельно допустимый зазор между кромками; предельно допустимое смещение электрода со стыка;

меньшая из толщин свариваемых кромок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки стыковых швов тонколистовых элементов | 1988 |

|

SU1540989A1 |

| Способ дуговой односторонней сварки | 1985 |

|

SU1274888A1 |

| СПОСОБ СВАРКИ ЗАГОТОВОК ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2181648C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ дуговой однопроходной сварки стыковых тонколистовых соединений | 1986 |

|

SU1412900A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Подкладка | 1977 |

|

SU722714A1 |

| Способ сварки плавлением стыковых соединений | 1989 |

|

SU1609572A1 |

| Способ подготовки под сварку кольцевых и круговых стыковых соединений | 1990 |

|

SU1763131A1 |

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

Изобретение относится к сварке, преимущественно автоматической, и может быть использовано при производстве сварных конструкций из металла толщиной до 3 мм. Цель изобретения состоит в повышении производительности труда при вьтолнении сборочносварочных работ и повышении качества сварных швов и соединений тонколистового металла. Способ состоит в том, что свариваемые кромки отбор- товывают на прямой угол, вьшрямпяют по длине, уплотняют стык и фиксируют накладками на подкладке с формирующей канавкой, а затем сваривают. Выпрямление, уплотнение и фиксацию кромок производят одновременно путем их размещения в канавке с вертикальными стенками шириной, равной меньшей из величин, определяемых из выражений S, -(- Sj, -I- S; 2(1 ). где S, , 0 - толщины свариваемых кромок; S - предельно допустимый зазор между кромками; - предельно допустимое смещение электрода со стыка; °мин меньшая из толщин свариваемых кромок. Этим обеспечивается взаимное расположение кромок и положение стыка относительно электрода в допускаемых пределах и фиксация этого положения в процессе сварки. 2 ил. с «б (Л Со

fu2,f

Фиг.2

Редактор И.Рогулич

Составитель Л.Назарова Техред Н.Глущенко

Заказ 1183/15Т раж 976 .Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор Л.Патаи

| Сварка в машиностроении: Справочник | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - М.: Машиностроение, 1978, с | |||

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

| СПОСОБ СВАРКИ СТЫКОВЫХ ШВОВ | 0 |

|

SU315545A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-07—Публикация

1985-07-10—Подача