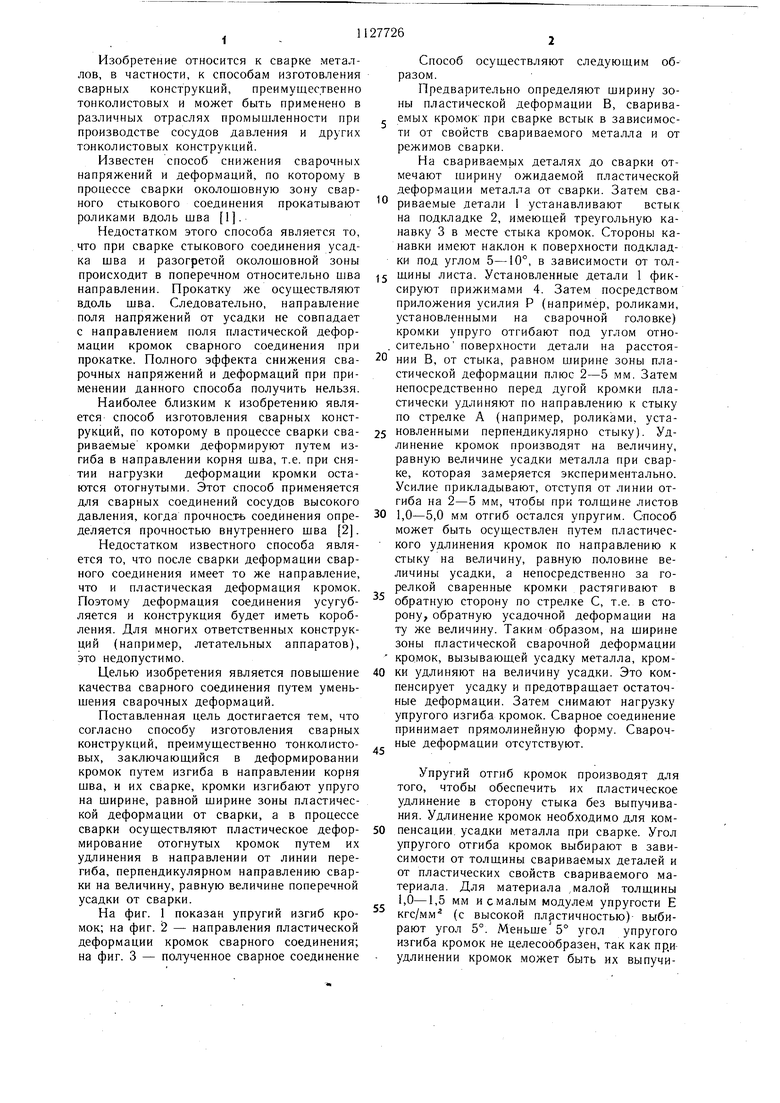

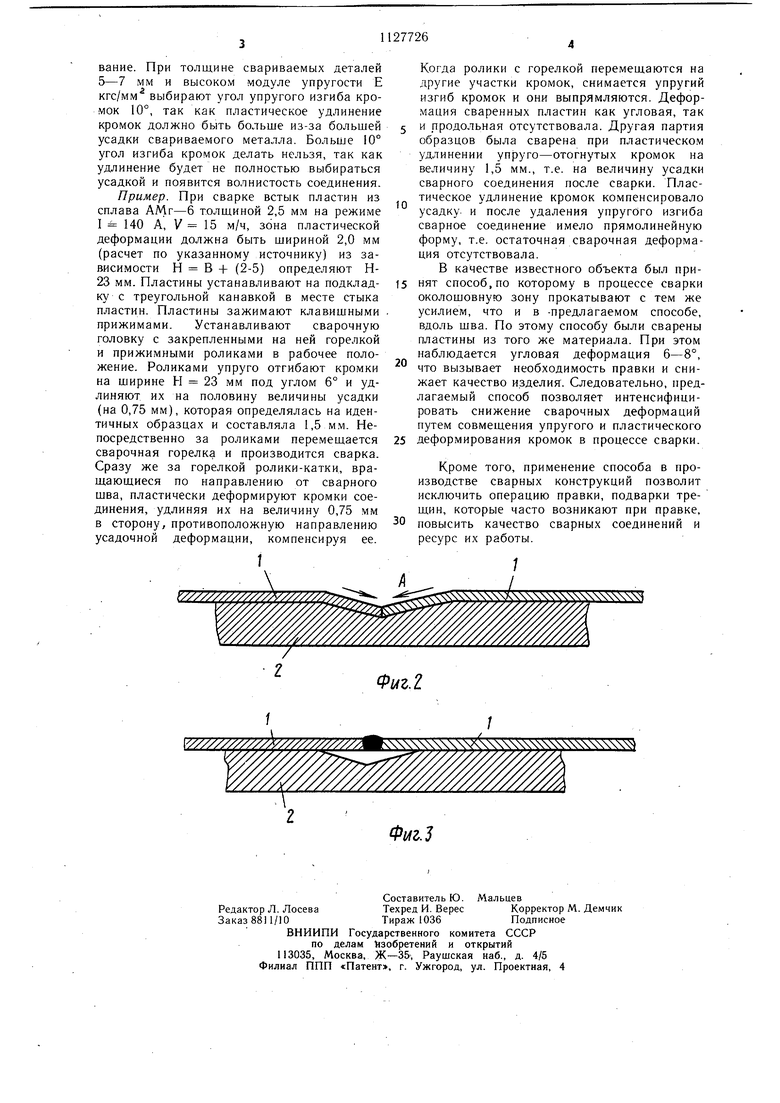

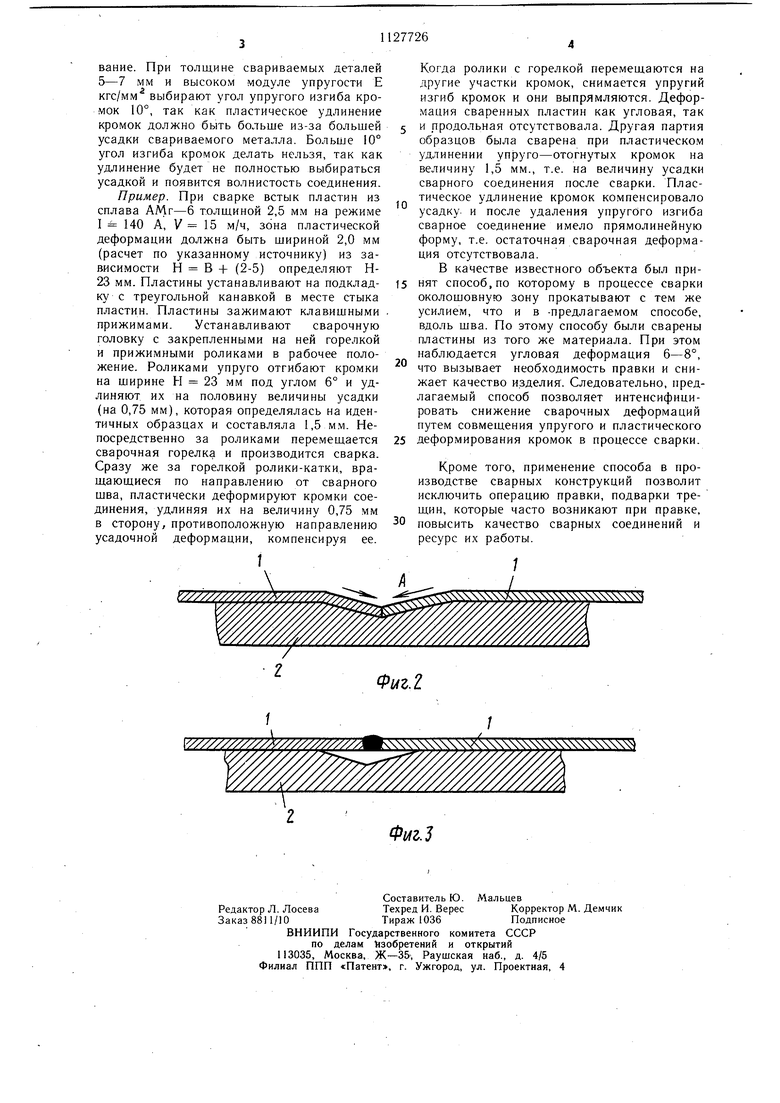

Изобретение относится к сварке металлов, в частности, к способам изготовления сварных конструкций, преимущественно тонколистовых и может быть применено в различных отраслях промышленности при производстве сосудов давления и других тонколистовых конструкций. Известен способ снижения сварочных напряжений и деформаций, по которому в процессе сварки околошовную зону сварного стыкового соединения прокатывают роликами вдоль шва 1. Недостатком этого способа является то, что при сварке стыкового соединения усадка шва и разогретой околошовной зоны происходит в поперечном относительно шва направлении. Прокатку же осуществляют вдоль шва. Следовательно, направление поля напряжений от усадки не совпадает с направлением поля пластической деформации кромок сварного соединения при прокатке. Полного эффекта снижения сварочных напряжений и деформаций при применении данного способа получить нельзя. Наиболее близким к изобретению является способ изготовления сварных конструкций, по которому в процессе сварки свариваемые кромки деформируют путем изгиба в направлении корня шва, т.е. при снятии нагрузки деформации кромки остаются отогнутыми. Этот способ применяется для сварных соединений сосудов высокого давления, когда прочность соединения определяется прочностью внутреннего шва 2. Недостатком известного способа является то, что после сварки деформации сварного соединения имеет то же направление, что и пластическая деформация кромок. Поэтому деформация соединения усугубляется и конструкция будет иметь коробления. Для многих ответственных конструкций (например, летательных аппаратов), это недопустимо. Целью изобретения является повышение качества сварного соединения путем уменьшения сварочных деформаций. Поставленная цель достигается тем, что согласно способу изготовления сварных конструкций, преимущественно тонколистовых, заключаюшийся в деформировании кромок путем изгиба в направлении корня шва, и их сварке, кромки изгибают упруго на ширине, равной ширине зоны пластической деформации от сварки, а в процессе сварки осушествляют пластическое деформирование отогнутых кромок путем их удлинения в направлении от линии перегиба, перпендикулярном направлению сварки на величину, равную величине поперечной усадки от сварки. На фиг. 1 показан упругий изгиб кромок; на фиг. 2 - направления пластической деформации кромок сварного соединения; на фиг. 3 - полученное сварное соединение 62 Способ осуществляют следующим образом. Предварительно определяют ширину зоны пластической деформации В, свариваемых кромок при сварке встык в зависимости от свойств свариваемого металла и от режимов сварки. На сваривае.мь1х деталях до сварки отмечают ширину ожидаемой пластической деформации металла от сварки. Затем свариваемые детали 1 устанавливают встык на подкладке 2, имеющей треугольную канавку 3 в месте стыка кромок. Стороны канавки имеют наклон к поверхности подкладки под углом 5-10°, в зависимости от толшины листа. Установленные детали 1 фиксируют прижимами 4. Затем посредством приложения усилия Р (например, роликами, установленными на сварочной головке) кромки упруго отгибают под углом относительно поверхности детали на расстояНИИ В, от стыка, равном ширине зоны пластической деформации плюс 2-5 мм. Затем непосредственно перед дугой кромки пластически удлиняют по направлению к стыку по стрелке А (например, роликами, установленными перпендикулярно стыку). Удлинение кромок производят на величину, равную величине усадки металла при сварке, которая замеряется экспериментально. Усилие прикладывают, отступя от линии отгиба на 2-5 мм, чтобы при толщине листов 1,0-5,0 мм отгиб остался упругим. Способ может быть осуществлен путем пластического удлинения кромок по направлению к стыку на величину, равную половине величины усадки, а непосредственно за горелкой сваренные кромки растягивают в обратную сторону по стрелке С, т.е. в сторону, обратную усадочной деформации на ту же величину. Таким образом, на ширине зоны пластической сварочной деформации кромок, вызывающей усадку металла, кромки удлиняют на величину усадки. Это компенсирует усадку и предотвращает остаточные деформации. Затем снимают нагрузку упругого изгиба кромок. Сварное соединение принимает прямолинейную форму. Сварочные деформации отсутствуют. Упругий отгиб кромок производят для того, чтобы обеспечить их пластическое удлинение в сторону стыка без выпучивания. Удлинение кромок необходимо для компенсации. усадки металла при сварке. Угол упругого отгиба кромок выбирают в зависимости от толщины свариваемых деталей и от пластических свойств свариваемого материала. Для материала .малой толщины 1,0-1,5 мм исмалым модулем упругости Е кгс/мм (с высокой пластичностью)- выбирают угол 5°. Меньше 5° угол упругого изгиба кромок не целесообразен, так как пр.иудлинении кромок может быть их выпучи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки круговых соединений в листовых конструкциях | 1985 |

|

SU1274886A1 |

| Установка для сварки стыковых соединений | 1984 |

|

SU1214381A1 |

| Способ снижения сварочных деформаций длинномерных стыковых соединений в листовых конструкциях | 1985 |

|

SU1279777A1 |

| Способ дуговой сварки стыковых соединений | 1981 |

|

SU1039666A1 |

| Способ уменьшения остаточных деформаций и напряжений | 1980 |

|

SU946858A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ дуговой однопроходной сварки стыковых тонколистовых соединений | 1986 |

|

SU1412900A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СТЫКОВЫХ СОЕДИНЕНИЙ | 1990 |

|

SU1755486A1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ПУСТОТЕЛОЙ ЛОПАТКИ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2423216C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ, преимущественно тонколистовых, заключающийся в деформировании кромок путем изгиба в направлении корня шва и их сварке, отличающийся тем, что, с целью повыщения качества сварного соединения путем уменьшения сварочных деформаций, кромки изгибают упруго на щирине, равной щирине зоны пластической деформации от сварки, а в процессе сварки осуществляют пластическое деформирование отогнутых кромок путем их удлинения в направлении от линии перегиба, перпендикулярном направлению сварки, на величину, равную величине поперечной усадки от сварки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сварки | 1977 |

|

SU692711A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления сварных кон-СТРуКций из лиСТОВОгО пРОКАТА | 1979 |

|

SU841867A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-07—Публикация

1983-02-10—Подача