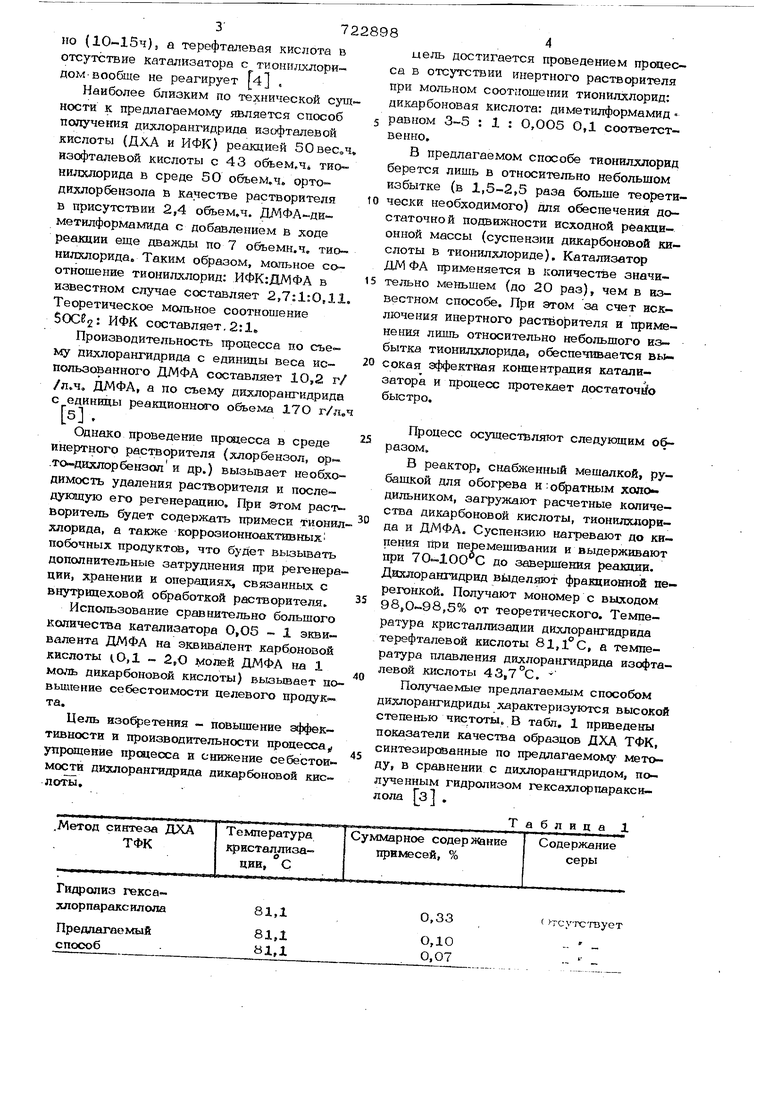

Изобретение относится к усовершенствованному способу получения дихлорангидридов ароматических дикарбоновых кислот, являющихся исходным сырьем для получения термостойких полимерных материалов. Наиболее широкое распространение в лабораторной и производственной практике имеют способы получения различных хлорангидридов, основанные на взаимодейсовии карбонсюых кислот н некоторых их провзводных (эфиров, солей) с хлором, . трихлорметильными производными, напрнкюр бис-трихлорметилбензолами, хлористым тионилом, фосгеном, хлоридами серы и фосфора l , Известен промышленный метод получения дихлорангидридов тере- и изофталевых КИСЛОТ (ТФК и ИФК) хлорирсжанием молекулярным хлором соответствующих метиловых эфиров 2 . Этот метод позволяет получать хлорангидриды с выходами до 9О-95%. U.:./: . I Однако при этом способе возможно протекание побочных реакций, в частности хлорирование ароматического ядра и попутное образование фосгена. Другой промышленный метод получения дихлорангидридов тере- и изофталевой кислот - реакция пара- и мета-бис-трихлорметилбензолов с тере- и изофталевой кислотами и водой з . Однако, хотя этот процесс протекает гладко и с выходами более 90%, он осложняется протеканием побочной реакции хлорирования ядра, а исчерпывающее хлорирование до гексахлорпроизводного завершается лишь в относительно жестких условиях при большой длительности процесса. Известны методы получения хлорангидридов взаимодействием карбоновых кислот с фосгеном я тионилхлоридом. Изофталевая кислота офазует дихлоран- гидрид при взаимодействии с тионилхло- риДом, однако эта реакция происходит в отсутствие катализатора весьма медлен- 3722 по (10-154), а терефталевая кислота в отсутствие катализатора с тионнлхлор« дом-вообще не реагирует 4J . Наиболее близким по технической сущ кости к предлагаемому является способ получения дихлорангидрида изофталевой кислоты (ДХА и ИФК) реакцией 50вес«ч изофталевой кислоты с 43 обьем,ч тио нилхлорида в среде 50 обьем.ч. ортодихлорбензола в качестве растворителя в присутствии 2,4 обьем.ч. метилформамида с добавлением в ходе реакции еще дважды по 7 обьемн.ч. тионилхлорида Таким образом, мольное со отношение тионилхлорид: ИФК:ЯМФА в известном случае составляет 2,7:1:0,11. Теоретическое мольное соотношение ИФК составляет. 2:1в Производительность процесса по съему дихлорангидрида с единицы веса использованного ДМФА составляет 10,2 г/ /л.ч, ДМФА, а по съему дихлорангидрида с единицы реакционного объема 17О г/п Однако проведение npcsiecca в среде инертного растворителя (хлорбензол, ор- .то дихлорбензол и др.) вызывает необхо димость удаления рас-торителя и последующую его регенерацию. При этом растворитель будет содержать примеси тионил хлорида, а также коррозиокноактившых побочных продуктсзе, что будет вызьшать дополнительные затруднения при регенера ции, хранении и операциях, связанных с внутрицеховой обработкой растворителя. Использование сравнительно большого количества катализатора 0,О5 - 1 эквивалента ДМФА на эквивалент карбоновой кислоты (О,1 - 2,О ДМФА на 1 моль дикарбоновой кислоты) вызывает по вьштевие себестоимости целевого продукта. Цель нзофетения - повьш1еиие эффективности и производительности процесса упрощение промесса и снижение себестовмости дихлорангидрида дикарбоновой кислоты. цель достигается проведением прсдеса в отсутствии инертного растворителя ри мольном соотношении тионилхлорид; икарбоновая кислота: диметилформамид авном 3-5 : 1 : О,005 0,1 соответстенно, В предлагаемом способе тионнлхлорид берется лишь в относительно небольшом избытке (в 1,5-2,5 раза больше теоретнчески необходимого) для обеспечения достаточной подвижности исходной реакционной массы (суспензии дикарбоновой кислоты в тионилхлориде). Катализатор ДМ ФА применяется в количестве аначительно меньшем (до 2О раз), чем в известном способе. При этом за счет исключения инертного раство)рителя и прялданения лишь относительно небольшого избытка тионилхлорида, обеспечивается вы- сокая эффектная концентрация катализатора и процесс протекает достаточно быстро. Процесс осуществляют следующим образом. В реактор, снабженный мешалкой, рубашкой для обогрева и : обратным хопо дильником, загружают расчетные количества дикарбоновой кислоты, тионилхлорида и ДМФА. Суспензию нагревают до кипения при перемешивании и выдерживают при 70-100 С до завершения реакции. Днхлорангидрид выделяют фракционной перегонкой. Получают мономер с выходом ,5% от теоретического. Температура кристаллизации дихлорангидрида терефталевой кислоты 81,1 С, а температура плавления дихлоранпадрида изофталевой кислоты 43,7 С. Получаемые- предлагаемым способом дихлорангидриды характеризуются высокой степенью чистоты. В табл. 1 приведены показатели качества образцов ДХА ТФК, синтезированные по предлагаемому методу, в сравнении с дихлораншдридом, полученным гидролизом гексахлорпараксилола з . Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения газовой смеси | 1979 |

|

SU789146A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ (ВАРИАНТЫ) И ВЫСОКОПРОЧНЫЕ ВЫСОКОМОДУЛЬНЫЕ НИТИ НА ИХ ОСНОВЕ | 2011 |

|

RU2469052C1 |

| Способ получения полиарилатов | 1977 |

|

SU729208A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СЛОЖНЫХ СОПОЛИЭФИРОВ ДЛЯ ПРОЗРАЧНЫХ ОДНОСЛОЙНЫХ КОНТЕЙНЕРОВ, ДЕМОНСТРИРУЮЩИХ УЛУЧШЕННЫЕ ХАРАКТЕРИСТИКИ ГАЗОНЕПРОНИЦАЕМОСТИ | 2006 |

|

RU2450035C2 |

| Способ очистки дихлорангидридов ароматических дикарбоновых кислот | 1973 |

|

SU486668A1 |

| ЙОДИД N-МЕТИЛ-N,N-ДИЭТИЛ-N-[β-(2,4-ДИАМИНОФЕНОКСИ)ЭТИЛ] АММОНИЯ КАК МОНОМЕР ДЛЯ СИНТЕЗА ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИАМИДОВ И СОПОЛИАМИДОВ, СОДЕРЖАЩИХ АНИОНООБМЕННЫЕ ГРУППЫ | 1992 |

|

RU2119910C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ОЛИГОАРИЛЭФИРКЕТОНОВ | 2001 |

|

RU2201942C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАМИДА ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2011 |

|

RU2475475C1 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ ИЗОМЕРОВ КАРБОКСИБЕНЗАЛЬДЕГИДА В ТЕРЕФТАЛЕВОЙ ИЛИ ИЗОФТАЛЕВОЙ КИСЛОТЕ | 1999 |

|

RU2230730C2 |

| Способ получения хлорангидридов ароматических кислот | 1976 |

|

SU729186A1 |

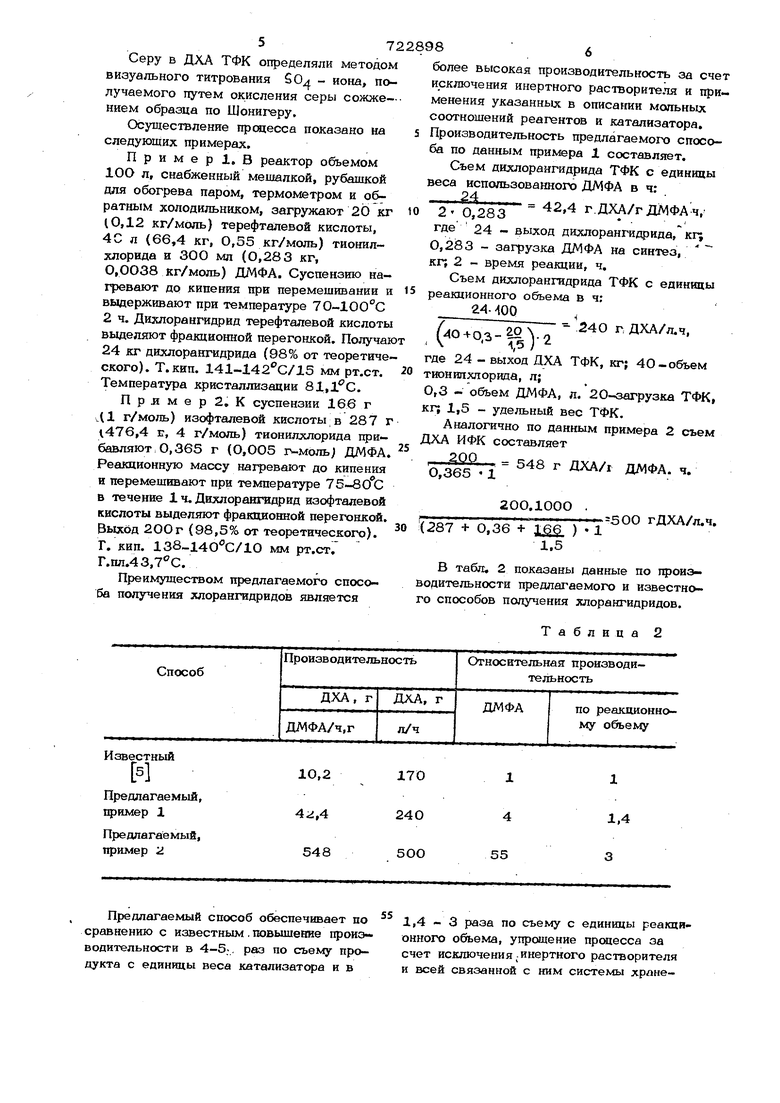

( Отсутствует Серу в ДЛА ТФК определяли методом визуального титрования SO - иона, получаемого путем окисления серы сожже- нием образца по Шонигеру. Осуществление процесса показано на следующих примерах. Пример, В реактор объемом 10О л, снабженный мешалкой, рубашкой для обогрева паром, термометром и обратным холодильником, загружают 20 кг 10,12 кг/моль) терефталевой кислоты, 4С л (66,4 кг, 0,35 кг/моль) тионилхлорида и ЗОО мл (0,283 кг, 0,0038 кг/моль) ДМФА. Суспензию нагревают до кипения при перемешивании и вьвдерживают при температуре 70-100°С 2 ч. Дихлорангидрид терефталевой кислоты выделяют фракционной перегонкой. Получаю 24 кг дихлорангидрида (98% от теоретиче ского). Т. кип. 141-142 С/15 мм рт.ст, Температура кристаллизации 81,. Прлмер2. К суспензии 166 г Д1 г/моль) изофталевой кислоты в 287 г 476,4 Е, 4 г/моль) тнонилхлорида прибавляют, 0,365 г (О,О05 г-моль; ДМФА Реакционную массу нагревают до кипения и перемешивают при температуре (fc в течение 1 ч. Дихлорангидрид изофталевой кислоты выделяют фракционной перегонкой. Выход 20Ог (98,5% от теоретического). Г. кип. 13в-140С/10 мм рт.стГ Г.Ш1.43,. Преимуществом предлагаемого способа получения хлорангидридов является

Предлагаемый способ обеспечивает по сравнению с известным . повышение производительности в 4-5,-. раз по съему продукта с единицы веса катализатора и в

1,4 - 3 раза по съему с единицы реакционного объема, упрседение процесса за счет исключения;инертного растворителя и всей связанной с ним системы хрднеболее высокая производительность за счет исключения инертного растворителя и применения указанных в описаши мольных соотношений реагентов и катализатора. Производительность предлагаемого способа по данным примера 1 составляет. Съем дихлорангидрида ТФК с единицы веса использованного ДМФА в ч: 24 2 о7283 г.ДХА/гЛМФАч, где 24 - выход дихлорангидрида,кг; 0,283 - загрузка ДМФА на синтез, кп 2 - время реакции, ч. Съем дихлорангидрида ТФК с единицы реакционного объема в ч; 240 гДХА/л.4, (.0.0,3-II). 2 где 24 - выход ДХА ТФК, кг; 40-объем ионилхлорида, л; 0,3 - объем ДМФА, л.20-загрузка ТФК, г; 1,5 - удельный вес ТФК, Аналогично по данным примера 2 съем ХА ИФК составляет 200 548 г ДХА/1 ДМФА. я. 0,365 1 20О.1000 .5ОО гДХА/л.4. -ь 0,36 + 16 ) 287 1.5 В табл. 2 показаны данные по гфоизодительности предлагаемого и известноо способов получения хлорангидридов. Таблица 2

7722898g

ния, применения в регенерации, снижениемагическая дикарбоновая кислота: димесебестоимости и улучшение технико-эко-тилформамид,равном 3-5 : 1 : 0,О05номических показателей,,1 соответственно.

Формула изобретения 5 принятые во внима ше при экспертизе

Способ получения дюшорангидридовские синтезы ч, 2. М., Мир, 1973,

ароматических дикарбоновых кислот пу-с, 347-356.

тем взаимодействия ароматичесмк ди-2. Патент ФРГ N 1О97973,

кар боковых кислот с тиошшхлоридом в при 0кл. 12 О, 15, опубпик. 1970. сутствии диметЕлформамира при температу-3. Патекнг ФРГ М9 1196636,

ре 7О-1ООС, отличают вГй с якл. 12 О, 14, опублик, 1972. тем, что, с целью повышения тфоизводитель-4. J. Ahi-Chcm. Soc., т. ,50, 1928,

воств процесса и снижения себестоимос-с, 145.

ти целевохч) продукта, процесс ведут при 5. Патент ФРГ № 102675О,

мольном соотношении тионилхлорид; . 12 О, 14, 1958 (прототип).

Источники информации,

J.. Бюллер К., Пирсон Д. Органиче

Авторы

Даты

1980-03-25—Публикация

1978-04-20—Подача