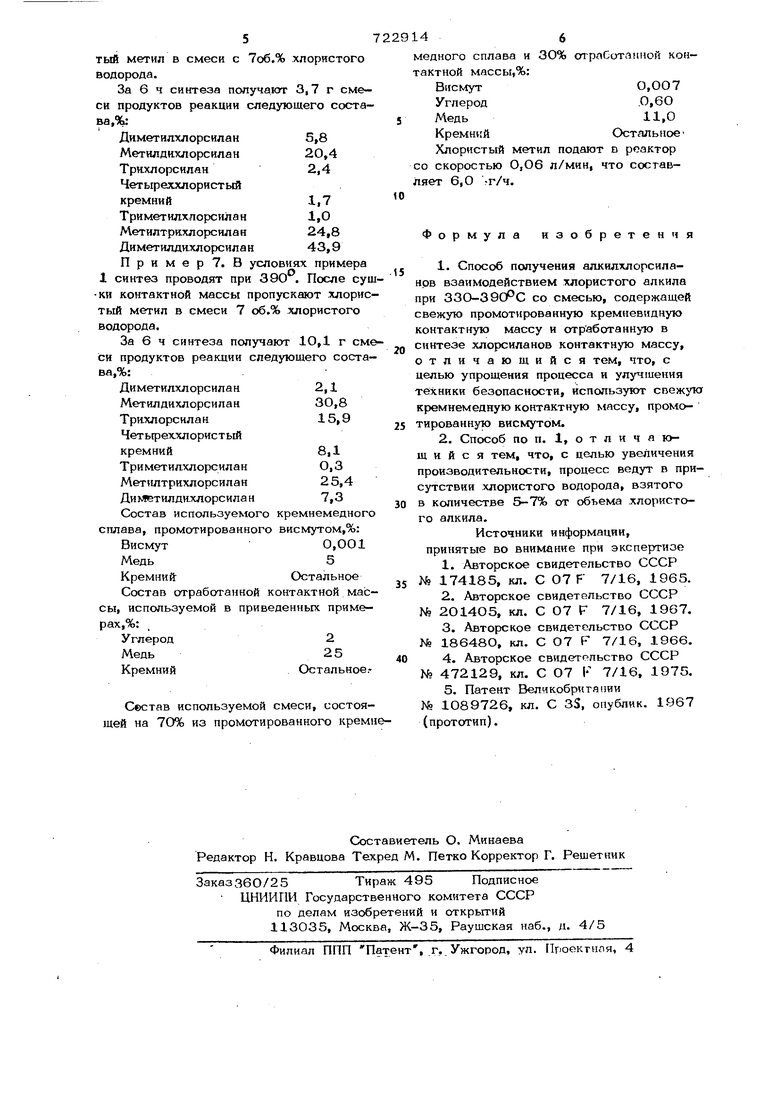

Изобретение относится к способам получения алкипхлорсиланов, преимущест венно диапкилхлорсушанов, которые применяются для синтеза моЕЮмеров со см шанными радикалами. Известен способ получения смеси алкилхлорсиланов путем взаимодействия .хлористого алкила с кремнемедной контактной массой, промотированной .хлорис тым кадмием С ij. Однако содержание диметилхлорсилан в смеси составляет только 2%. Известен также способ получения ме тил.хлорсиланов взаимодействием хлористого метила с S -Си )соитактной массой, в которую добавляют алюминий и висмут (2J , Недостаток способа состоит в том, что указаний на содержание диалкилхло силанов в продуктах реакции нет. Известно получение смеси метилхлор силанов, содержащей до 1О% диметилхлорсилана прямым синтезом на Si-Си контактной массе, соцоржлщой железо алюмиЕшй и висмут Сз, Однако, используют контактную массу сложного состава. Известно проведение процесса прямого синтеза на смосях свежего, промотированного ZnC2,H отработанной контактных массах C4J. Однако диалкилхлорсиланы получены не были и процесс необходимо проводить в токе водорода. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения алкил.хлорсиланов, содержащий в смеси до 9% диалкилхлорсиланов, путем взаимодействия хлористого алкила со смесью промо- тированной оксалатами переходных металлов свежей и отработанной кремнемедной контактной массы при 330-39О С, предварительно обработанньгс водородом. Примем, процесс ведут в присутствии водорода 5. 37 Недостаток этого способа-применение больших количеств взрьшоопасного водорода, что затруднено в условиях производства. Кроме того, применение в качестве активаторов окс.алатов переходных .металлов , разлагаюши-хся в условн$ синтеза с выделением двуокиси углерода приводит к дезактивации контактных мас в процессе синтеза. Цель изобретения - упрощение процес са и улучшение техники безопасности. Указанная цель достигается тем, что хлористый алкил подвергают взаимодейст вию со смесью, содержащей свежую промотированную висмутом кремнемедную контактную массу и отработанную в синтезе алкипхлорсяланов контактную riaccy при 330-390-С. С целью увеличения производительнос ти, процесс ведут в присутствии .хлористого водорода, взятого в количестве 5-7% от объема .х.юристого алкила. Использование .хлористого водорода увеличивгет скорость реакции и снижает расход органохлорида. При использовании смеси промотированной висмутом (колич -JCTBO висмута в Контактной массе 0,О005-О,01%) сплава и отработанной контактной массы (соотношение от 0,05:1 до 1:0,05) в синтезе метилхлорсиланов получают до 5-9% диметилхлорсилана наряду с увеличенным выходом метилди.хлорсилана (25-40%). Пример. В реактор, представляющий и - образную стеклянную труб ку диаметром Ю мм загружают Ю г контактной массы из смеси 70% промотированного висмутом кремнемедного сплава и ЗО% отработанной контактной массы (25% Со и 2% С). После сушки в токе азота при 37О пропускают хлористый метил со скоростью О,О6 л/мин. За 6 ч получают 4,2 г смеси метилхлор силанов следующего состава,%: Диметипхлорсилан Метилди.хл орсила ti Трахлорсилан Тримегилхлорсилан Метилтри.хлорсил а н Диметилдихлорсилан Пример 2. В условиях примера 1 пропускают .хлористый метил с 7об.% зслористого водорода. За б ч получают 8,4 г смеси метил.хлорсиланов следующего состава,%: Диметипклорсилан5,3 Метилдяхлорсила н28,7 44 Трахлорсилан7,8 Четыреххлористый кремний3,1 Триметилхлорсилан0,7 Метилтри.хлорсилан28,8 Диметилдихлорсилан25,6 П р и м е р 3. В условиях примера 1 подают со скоростью 0,06 л/миа, хлористый этил в смеси с 5 об.% хлЬристого водорода. За 6 ч получают 10,4 г смеси этил.хлорсиланов слеудующего состава,%: Диэтилхлорсилан1О,5 Этилди-хлорсилан4О,4 Четыреххлористый кремний6,4 Этилтрахлорсилан36,8 Диэтилдахлорсилан6,4 П р и м е ,0 4. В условиях примера 1 загружают 10 г контактной, массы из смеси 90% промотированного висмутом кремнемедного сплава и 1О г обработанной контактной массьи Хлористый метил пропускают со скоростью 0,6 л/мин при 37СРс. За 6 ч получают 3,9 г смеси метилхлорсиланов следующего состава,%: Диметилхлорсилан4,3 Метил дихлорс ила нЗО,7 Три.хлорсилан1,О Триметиахл орсила н1,0 Метилтрюслорсилан33,4 Диметилди.хлорсилан29,6 За синтез диметилхлорсилана получают 0,16 г, а сумма диметилхлорсилана и метилди.хлорсилана составляет 1,3 г. Пример 5. В условиях примера 1 загружают 10 г контактной массы из смеси 50% промотированного висмутом кремнемедного сплава и 50% отработанной контактной массы того же состава. Хлористый метил пропускают со скоростью О,06 л/мин при 37О°С. За 6 ч получают 3,2 г смеси метилхлорсиланов следующего состава,%: Диметилхлорсилан5,2 Метилдихлорсилан31,8 ТрихлорсиланО,3 Триметилхлорсилан0,7 Метилтри.хлорсилан33,8 Диметилхлорсилан28,2 За синтез диметилхлорсилана получают 0,18 1 а сумма диметилхлорсилана и метилдихлорсилана составляет 1,2 г. Пример 6. В условиях примера 1 синтез проводят при ЗЗО . После сушки контактной массы пропускают хлористый метил в смеси с 7об.% хлористого водорода. За 6 ч синтеза получают 3,7 г сме си продуктов реакции следующего соста ва ,%: Диметилхлорсилан5,8 Метилдахлорсилан20,4 Три-хлорсилан2,4 Четыреххлористый кремний1,7 Триметилхлорсилан1,0 Метилтрахлорсилан24,8 Диметилди.хлорсилан43,9 Пример 7. В условиях примера 1 синтез проводят при 390. После су ки контактной массы пропускают .хлорис тый метил в смеси 7 об.% хлористого водорода. За 6 ч синтеза получают 1О,1 г см си продуктов реакции следующего соста ва,%: Диметилхлорсилан2,1 МетилдихлорсиланЗО,8 Трахлорснлан15,9 Четьфеххлористый кремний8,1 ТриметилхлорсиланО,3 Мет штрихлорсилан25,4 Ди1датилдихлорсилан7,3 Состав используемого кремнемедног сплава, промотироваиного висмутом,%: Висмут0,001 Медь5 Кремний Остальное Состав отработанной контактной мас сы, используемой в приведенных приме- рах,%: Углерод2 Медь25 КремнийОстальное .Сеютав используемой смеси, состоящей на 70% из промотированного крем 146 медного сплава и 30% агработанной контактной массы,%: ВисмутО,ОО7 Углерод.0,60 Медь11,0 КремнийОстальноеХлористый метил подают в реактор со скоростью О,Об л/мин, что составляет 6,0 -г/ч. Формула изобретения 1.Способ получения алкил.хлорсилаHOB взаимодействием хлористого алкила при ЗЗО-390РС со смесью, содержащей свежую промотированную кремневидную контактную массу и отработанн то в синтезе хлорсиланов контактную массу, отличающийся тем, что, с целью упрощения процесса и улучшения техники безопасности, используют свежую кремнемедную контактную массу, промотированную висмутом. 2.Способ по п. 1, о т л и ч а ю- щ и и с я тем, что, с целью увеличения производительности, процесс ведут в присутствии хлористого водорода, взятого в количестве 5-7% от объема .хлористого алкила. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 174185, кл. С О7 F 7/16, 1965. 2.Авторское свидетельство СССР МЬ 2О14О5, кл. С О7 F 7/16, 1967. 3..Авторское свидетельство СССР № 18648О, кл. С О7 F 7/16, 1966. 4..Авторское свидетельство СССР N9 472129, кл. С О7 К 7/16, 1975. 5.Патент Великобритании № 1О89726, кл. С 3S, опублик. 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения контактной массы для синтеза хлор- и органохлорсиланов | 1982 |

|

SU1131877A1 |

| Способ получения метилдихлорсилана | 1965 |

|

SU472129A1 |

| Способ получения метилхлорсиланов | 1989 |

|

SU1733435A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 1966 |

|

SU186480A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 1967 |

|

SU201405A1 |

| Способ получения алкилхлорсиланов | 1977 |

|

SU810707A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2003 |

|

RU2232764C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 1967 |

|

SU202140A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2001 |

|

RU2203900C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРСИЛАНОВ | 1970 |

|

SU287018A1 |

Авторы

Даты

1980-03-25—Публикация

1974-12-08—Подача