Изобретение относится к области производства органохлорсиланов, в частности способу получения метилхлорсиланов (МХС), являющихся основным сырьем для промышленного производства кремнийорганических полимеров.

Взаимодействие хлористого метила (ХМ) с кремнием в присутствии медного катализатора и активаторов протекает при повышенных температурах 250-350oС. В результате реакции ХМ частично превращается в смесь метилхлорсиланов (МХС), состоящую из целевых продуктов: диметилдихлорсилана (ДМДХС), метилтрихлорсилана (МТХС), триметилхлорсилана (ТМХС), метилдихлорсилана (МДХС). Наряду с этим образуются в заметных количествах попутные продукты - четыреххлористый кремний (ЧХК), диметилхлорсилан (ДМХС), тетраметилсилан (ТМС) и отходы, например высококипящие соединения (полисилоксаны, полисиланы и т. д. ). Реакционную смесь подвергают ректификации с выделением целевых продуктов и широких фракций, содержащих попутные продукты и отходы. Целевые соединения используют в производстве кремнийорганических полимерных продуктов.

Известен способ получения алкилхлорсиланов взаимодействием хлористого алкила с контактной массой, содержащей кремний, медь и активаторы - мышьяк или фосфор, или сурьму или олово, или их смеси, а также цинк или хлористый цинк - с целью повышения выхода целевых продуктов (авт. свид. 178817, МКИ С 07 f, 1966).

Недостатком этого способа являются невысокие производительность процесса (37-72 г МХС с 1 кг контактной массы за 1 час) и, соответственно, конверсия кремния контактной массы.

Наиболее близким по технической сущности к предложенному способу и принятым нами за прототип является способ получения смеси метилхлорсиланов (авт. свид. 1162200, МКИ С 07 F 7/16, 1996). Способ заключается во взаимодействии хлористого метила с кремнемедной контактной массой, представляющей собой смесь порошков кремния, меди, сурьмы, цинка или его хлорида и алюминия при температуре 260-330oС и давлении 0,1-0,5 МПа. Максимальная заявленная производительность 321 г МХС с килограмма контактной массы в час при температуре 260oС и давлении вверху реактора 0,5 МПа. Время синтеза 7 ч. Рассчитанная по данным, приведенным в примерах описания изобретения, выработка кремния составляет всего 48-52%.

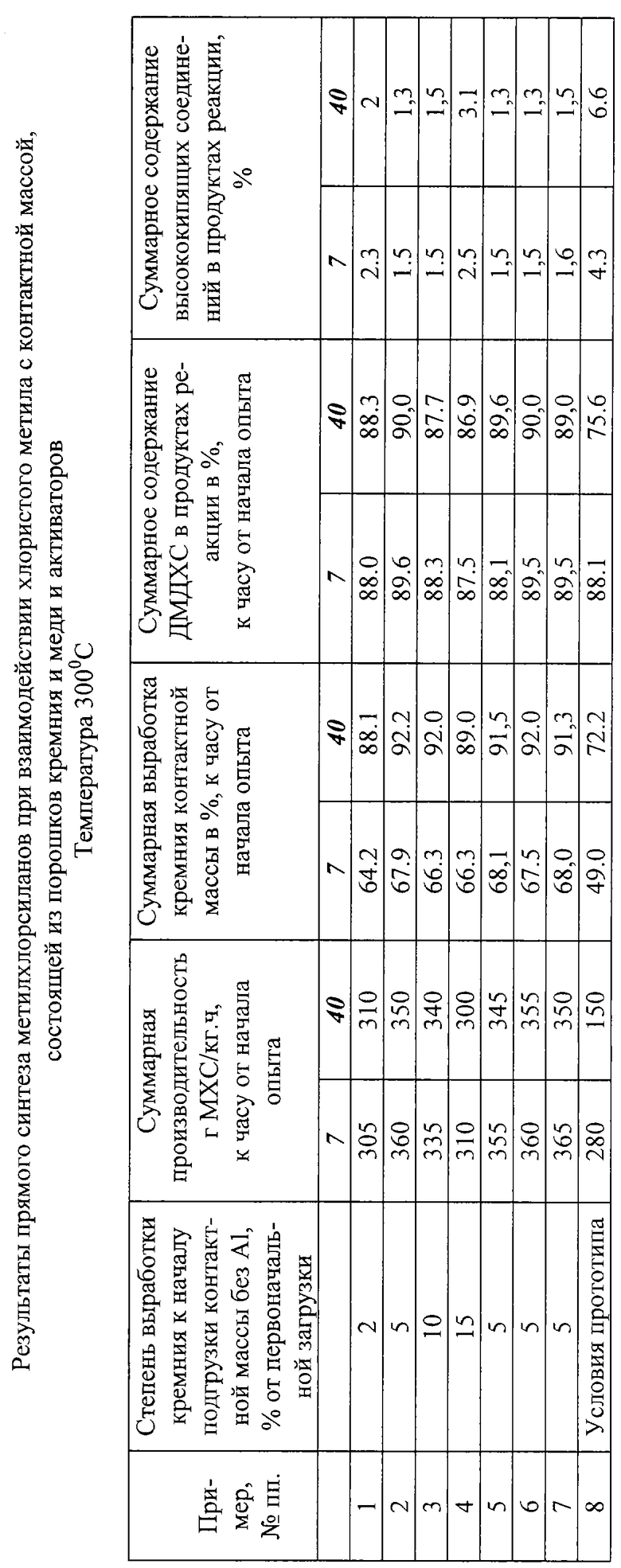

Недостатком этого способа является относительно невысокая производительность процесса и выработка кремния контактной массы. Наиболее наглядно это проявляется при непрерывном или длительном ведении процесса, что свидетельствует о низкой стабильности процесса. Действительно, при увеличении продолжительности опыта до 40 часов и более с одновременной подгрузкой новых порций контактной массы конверсия кремния возросла незначительно (до 72,2%), а суммарная производительность процесса упала до 150 г/кг•ч. Одновременно падает селективность процесса по ДМДХС до 75,6% при одновременном увеличении выхода высокохлорированных продуктов и продуктов пиролиза (трихлорсилан, ЧХК, абгазы и т.д.)

Задачей настоящего изобретения является повышение производительности процесса в результате поддержания стабильных показателей его в течение длительного периода работы реактора.

Поставленная задача решена предложенным способом получения метилхлорсиланов, заключающимся во взаимодействии хлористого метила с контактной массой, представляющей собой смесь порошков кремния, меди, алюминия и активаторов (цинка или его соединений и сурьмы, олова, фосфора или их соединений) при температуре до 350oС и давлении до 0,5 МПа, в котором, согласно изобретению, проводят взаимодействие хлористого метила с контактной массой, включающей смесь порошков кремния, меди, алюминия и активаторов до достижения выработки кремния 2-10%, после чего взаимодействие хлористого метила проводят с контактной массой, включающей смесь порошков кремния, меди и активаторов.

При этом алюминий содержится только в начальной загрузке контактной массы и отсутствует в контактной массе, поступающей на догрузку. Оптимальное содержание алюминия в первоначальной загрузке контактной массы составляет 0,01-0,5%.

В опытах, проведенных в условиях прототипа, было установлено, что вероятной причиной низкой стабильности и снижения производительности процесса и конверсии кремния является алюминий. Действительно, введение алюминия в состав контактной массы (помимо алюминия, обычно присутствующего в техническом кремнии) активирует ее, но одновременно приводит и к увеличению скорости протекания пиролитических процессов, в результате чего резко растет содержание высококипящих продуктов в сырце МХС, снижается выход целевых продуктов, увеличиваются потери кремния и ухудшается динамика процесса.

Нами было обнаружено, что существует оптимальное по времени воздействие алюминия на контактную массу, во время которого на поверхности кремния формируется, по-видимому, более оптимальная каталитическая система, и это ведет, наряду с сокращением индукционного периода, к повышению стабильности процесса, сохранению высокой селективности по ДМДХС на протяжении всего процесса, сокращению выхода высококипящих продуктов и увеличению конверсии кремния.

Этот прием позволяет сократить, как это имеет место в способе-прототипе, индукционный период реакции в 2-3 раза, а главное, длительно вести процесс при стабильно высоких показателях, значительно сократить содержание высококипящих продуктов и, как результат, повысить производительность процесса. Выбор момента начала подгрузки свежей контактной массы определялся нами в зависимости от выработки кремния в реакторе, что влияет на течение и результаты реакции. Выработку кремния можно определять по количеству кремния, перешедшего в продукты реакции, либо по уменьшению высоты реакционной зоны по отношению к первоначальной загрузке.

Процесс по данному изобретению можно проводить в реакторах как с псевдоожиженным слоем, так и с механическим перемешиванием или неподвижным слоем контактной массы.

Контактная масса перед началом процесса может быть дополнительно обработана при повышенной температуре хлористым водородом или хлорсиланами либо смесью их с хлористым метилом.

Данные, иллюстрирующие предлагаемое изобретение, представлены в примерах и таблице.

Пример 1

Синтез метилхлорсиланов осуществляют следующим образом. При комнатной температуре смешивают 243,35 г (97,3%) порошка кремния; 5,0 г (2%) порошка меди; 0,005 г (0,002%) порошка сурьмы; 0,005 г (0,002%) порошка олова; 0,5 г (0,2%) сплава меди с фосфором, содержащего 14% фосфора; 0,5 г (0,2%) порошка цинка и 0,63 г (0,25%) порошка алюминия. Полученную смесь порошков при комнатной температуре помещают в реактор, представляющий собой стеклянную трубку диаметром 30 мм и высотой 500 мм, снабженную по всей высоте электронагревателем и в нижней части пористой пластинкой для ввода хлористого метила. В верхней части реактора имеется устройство для загрузки свежей контактной массы и фильтр для очистки выходящей из реактора реакционной смеси от твердых частиц.

Контактную массу продувают в течение 30 минут азотом и нагревают с помощью электронагревателя до 300oС. В нижнюю часть реактора подают хлористый метил со скоростью 150 г/ч. Одновременно отмечают верхний уровень контактной массы в реакторе, который находится на расстоянии 38 см от пористой пластины.

Образующиеся продукты реакции конденсируют в ловушке, охлаждаемой смесью сухой лед-ацетон. Через 20 минут от начала подачи хлористого метила уровень контактной массы снижается до 37 см. Вес уловленных продуктов реакции составляет 49,5 г. По данным газожидкостной хроматографии они содержат 24 г МХС следующего состава: 73,4% ДМДХС, 22,8% МТХС, 3,0% ТМХС, 0,2% ЧХК, 2,5% МДХС, 0,1% ДМХС, 0,5% ТМС. Продукты реакции содержат 5,04 г кремния, что составляет 2% от первоначально загруженного в реактор порошка кремния. В реактор добавляют до прежнего уровня контактную массу, состоящую из 97,55% кремния, 2% меди, 0,004% сурьмы, 0,004% олова; 0,2% сплава меди с фосфором и 0,2% цинка.

После этого ежечасно определяют вес получаемых продуктов и анализируют их методом ГЖХ. На основе этих данных определяют количество кремния, перешедшего в продукты реакции и, соответственно, количество необходимой подгрузки для пополнения убыли контактной массы, состоящей из 97,55% кремния, 2% меди, 0,004% сурьмы, 0,004% олова; 0,2% сплава меди с фосфором и 0,2% цинка.

Основные показатели процесса рассчитывают на 7 (как в прототипе) и 40 ч от начала процесса.

Примеры 1-4 выполнены на составе контактной массы, представленном в Примере 1.

Пример 5: смешивают 243,35 г (97,3%) порошка кремния; 5,0 г (2%) порошка меди; 0,01 г (0,004%) порошка треххлористой сурьмы; 0,005 г (0,002%) порошка олова; 0,5 г (0,2%) сплава меди с фосфором, содержащего 14% фосфора); 0,5 г (0,2%) порошка цинка и 0,63 г (0,25%) порошка алюминия.

Пример 6: смешивают 242,85 г (97,2%) порошка кремния; 5,0 г (2%) порошка меди; 0,005 г (0,002%) порошка сурьмы; 0,005 г (0,002%) порошка олова; 0,5 г (0,2%) сплава меди с фосфором, содержащего 14% фосфора; 1,0 г (0,4%) безводного хлористого цинка и 0,63 г (0,25%) порошка алюминия.

Пример 7: смешивают 243,55 г (97,4%) порошка кремния; 5,0 г (2%) порошка меди; 0,005 г (0,002%) порошка сурьмы; 0,01 г (0,004%) дихлорида олова; 0,3 г (0,12%) треххлористого фосфора; 0,5 г (0,2%) порошка цинка и 0,63 г (0,25%) порошка алюминия.

Пример 8 выполнен по способу-прототипу.

Результаты экспериментов представлены в таблице.

Как видно из представленных примеров, предложенный способ по сравнению с прототипом имеет более высокую производительность за счет

- увеличения времени стабильного протекания процесса с 7 до 40 ч и более,

- снижения образования высококипящих соединений в продуктах реакции с 4,3-6,6 до 1,3-2,0%,

- повышения степени выработки кремния контактной массы до 92% и выше.

Оптимальная степень выработки кремния для подгрузки контактной массы составляет 2-10%. Ниже этой величины достигаемый эффект заметно уменьшается. То же самое наблюдается в случае более глубокой выработки кремния контактной массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2003 |

|

RU2232764C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРСИЛАНОВ | 1991 |

|

RU2032688C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОНТАКТНОЙ МАССЫ ДЛЯ ПРЯМОГО СИНТЕЗА МЕТИЛХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2220147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛ- И МЕТИЛФЕНИЛХЛОРСИЛАНОВ | 1991 |

|

RU2015982C1 |

| Способ получения метилхлорсиланов | 1989 |

|

SU1733435A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ МЕТИЛХЛОРСИЛАНОВ И ХЛОРИСТОГО МЕТИЛА | 2012 |

|

RU2486193C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2208477C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2012 |

|

RU2504534C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРМОНОСИЛАНОВ | 1996 |

|

RU2103273C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2200057C1 |

Описывается способ получения метилхлорсиланов взаимодействием хлористого метила с контактной массой, включающей смесь порошков кремния, меди, алюминия и активатора, состоящего из цинка и/или его соединений и сурьмы, олова, фосфора или их соединений, при температуре 250-350oС и давлении 0,1-0,5 МПа, при этом, согласно изобретению, проводят взаимодействие хлористого метила с контактной массой, включающей смесь порошков кремния, меди, алюминия и активатора, до достижения выработки кремния 2-10%, после чего взаимодействие хлористого метила проводят с контактной массой, включающей смесь порошков кремния, меди и активатора. Технический результат - увеличение времени стабильного протекания процесса, снижение образования высококипящих соединений, повышение степени выработки кремния и производительности процесса. 1 табл.

Способ получения метилхлорсиланов взаимодействием хлористого метила с контактной массой, представляющей собой смесь порошков кремния, меди, алюминия и активатора, состоящего из цинка или его соединений и сурьмы, олова, фосфора или их соединений, при температуре до 350oС и давлении до 0,5 МПа, заключающийся в том, что взаимодействие хлористого метила с контактной массой проводят в реакторе до достижения выработки кремния 2-10 мас. %, после чего в реактор добавляют контактную массу, включающую смесь порошков кремния, меди и активатора и проводят взаимодействие ее с хлористым метилом.

| SU 1162200А1, 10.01.1996 | |||

| US 5117030 А, 26.05.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛГАЛОСИЛАНОВ | 1996 |

|

RU2144923C1 |

| УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ДОЗИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1972 |

|

SU436233A1 |

| WO 00/63217 А1, 26.10.2000. | |||

Авторы

Даты

2003-05-10—Публикация

2001-07-03—Подача