.1

Изобретение относится к усовершенствованному способу приготовления контактных масс для синтеза хлор-и органохлорсиланов.

Известен способ получения-кремнемедной контактной массы (КМ), который заключается в обработке отработанного сплава кремнием с последующей пропиткой его 8%-ным раствором хлористого цинка и термической обработкой воздухом при 200 С 1J .

Недостатками известного способа являются невозможность раздельного извлечения кремния и меди для их дальнейшего применения как в синтезе органохлорсиланов, так- и в других Отраслях промьшшенности, нетехнологичность процесса. Многокра ное применение такого метода регенерации приводит к накоплению связанного углерода и к дезактивации кремния. Кроме того, процесс сопровождается об-разованием и накоплением в контактной массе хлоридов металлов (Fe, А1, Са), которые изменяют селективность процесса в направлении образования высокохлорированных продуктов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения контактной массы для синтеза хлор- и органохлорсиланов, который заключается в том, что смешивают активированную висмутом свежую и отработанную контактные массы, взятые в весовом соотношении 0,05-1:1-0,05, при этом отработанную контактную массу берут следующего состава, вес,%:

Углерод2 . Медь25

КремнийОстальное

Выход диорганодихлорсилана 7,343,9% 2..

Недостатком указанного способа яв ляется невысокая активность полученной контактной массы. Так, при использовании ее в процессе синтеза основной продукт - диорганодихлорсилан - получают с низким выходом.

Цель изобретения - повьшение активности контактной массы.

., Поставленная цель достигается способом получения контактной массы для синтеза хлор- или органохлорсиланов, который заключается в том, что отработанную контактную массу растворяют в 20-36%-ной соляной кислоте

318771

при 70-100 С в присутствии перманганата калия с последующим восстановлением меди железом или алюминием, и полученные порошки кремния и/или 5 меди смешивают с активатором, свежим кремнием или медью, или кремнемедным сплавом, содержащим компоненты при массовом соотношении:

Восстановленный кремний : 10 восстановленная медь 3-24:1 Восстановленный кремний : свежая иедь3-24:1

Свежий кремний : восстановленная

15 медь3-.24:.1

Кремнемедный сплав: восстановленный

кремний19-7:1-3

Растворение контактной массы в со0 ляной кислоте предпочтительно вести в трехфазном восходящем прямотоке с непрерывной подпиткой абгазным хлористым водородом. .

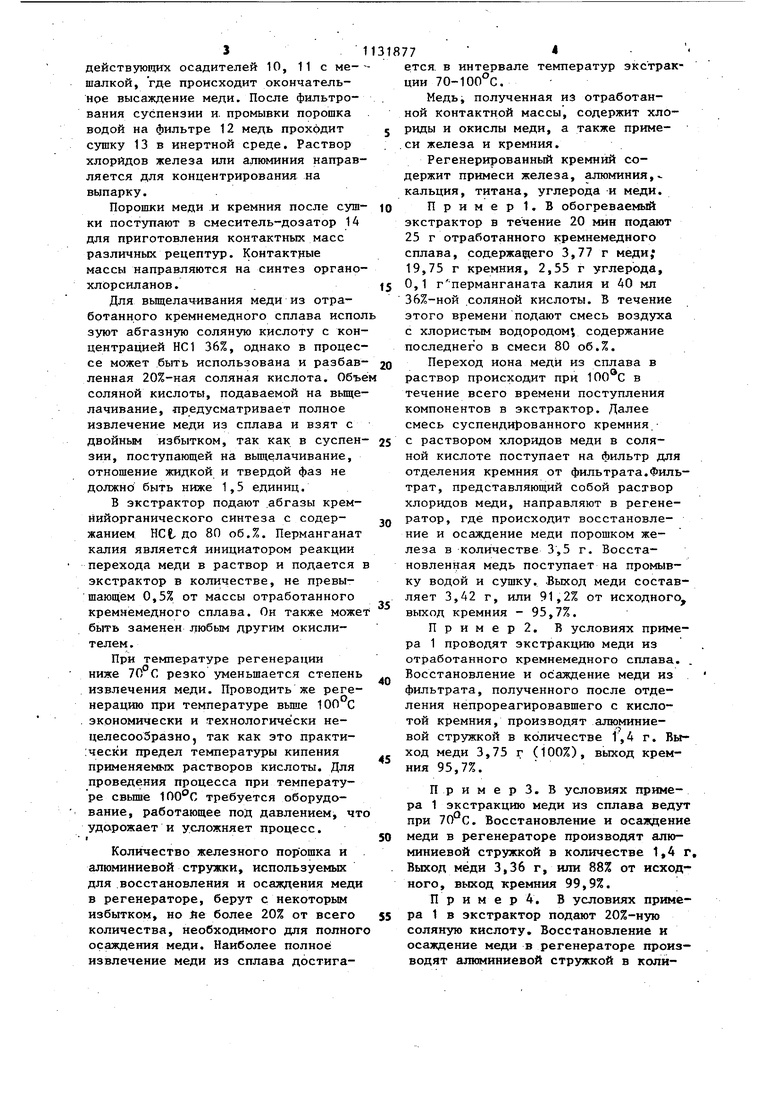

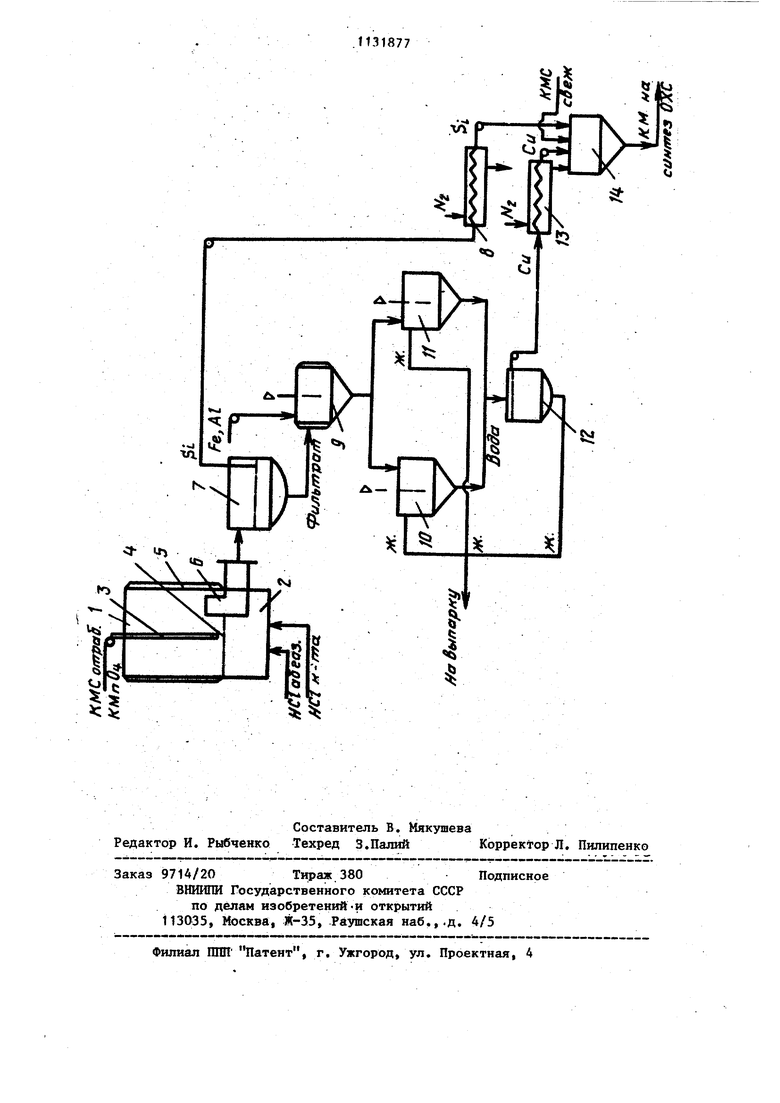

На чертеже представлена схема 5 регенерацииотработанной контактной массы.

В двухкамерный экстрактор 1 снизу в камеру 2 подают соляную кислоту и абгазный хлористый водород. Отра0 ботанный Кремнемедный сплав по сифону 3 непрерывно поступает на беспровальную контактную тарелку 4. В сифон 3 также непрерывно дозируют перманганат калия. Аэрированная соляная кислота , барботирует через тарелку 4 в обогреваемую камеру 5 экстрактора 1 , где в восходящем прямотоке суспензии при 100 С происходит переход меди из

сплава в раствор в виде растворимых д хлоридов. Смесь суспендированного кремния с солянокислым раствором хлоридов через переточный штуцер 6 поступает на фильтр 7 для отделения кремния, который затем направля ется в сушилку 8, а далее - на смешение с медью. I .

Фильтрат, представляющий собой

раствор хлоридов, после фильтра 7 поступает в регенератор 9, где про0 исходит восстановление меди порошками железа или алюминия и осаждение медного порошка. Регене ратор охлаждается через рубашку хладагентом для снятия тепла реакции.

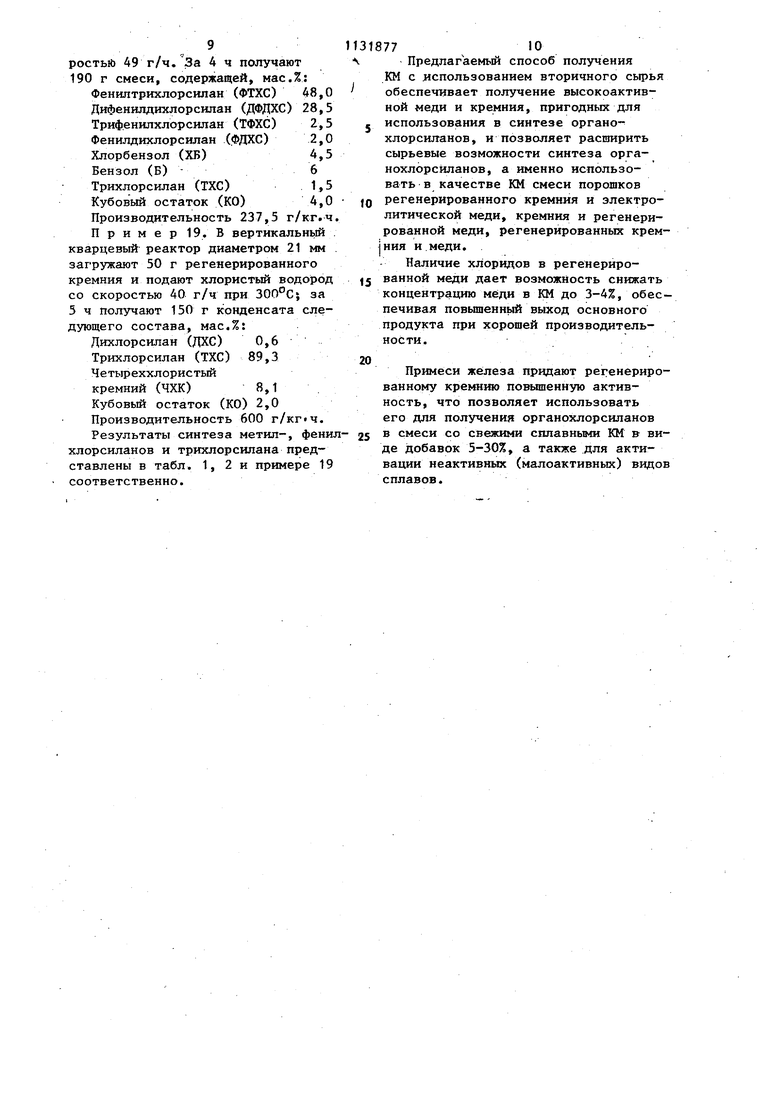

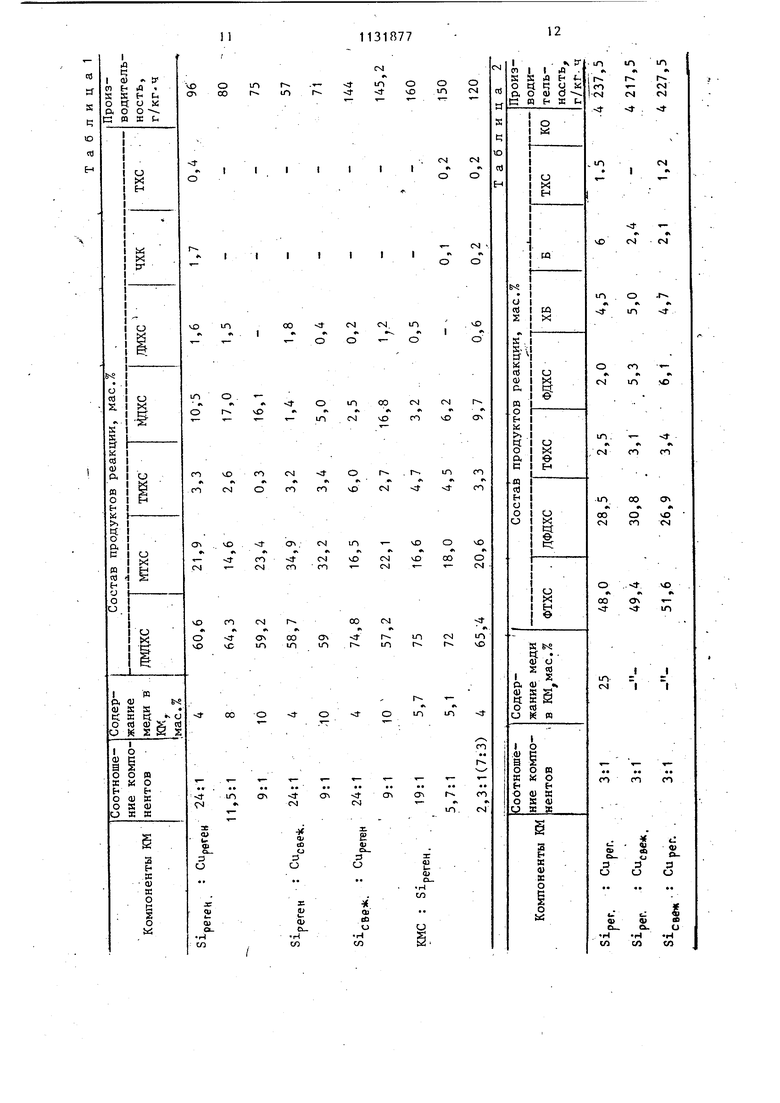

5 Суспензия порошков меди, железа Или в солянокислом растворе хлоридов из регенератора 9 направляется в один из двух периодически действующих осадителей 10, 11 с мешалкой, где происходит окончательное высаждение меди. После фильтрования суспензии и. промывки порошка водой на фильтре 12 медь проходит сушку 13 в инертной среде. Раствор хлоридов железа или алюминия направ ляется для концентрирования на выпарку. Порошки меди и кремния после суш ки поступают в смеситель-дозатор 14 для приготовления контактных масс различных рецептур. Контактные массы направляются на синтез органо хлорсиланов. Для вьпцелач-ивания меди из отработанного кремнемедного сплава испо зуют абгазную соляную кислоту с кон центрацией НС1 36%, однако в процес се может быть использована и разбав ленная 20%-ная соляная кислота. Объ соляной кислоты, подаваемой на вьш1е лачивание, предусматривает полное извлечение меди из сплава и взят с двойньм избытком, так как в суспен зии, поступающей на выщелачивание, отношение жидкой и твердой фаз не должно быть ниже 1,5 единиц. В экстрактор подают абгазы кремнийорганического синтеза с содержанием HCt до 80 об.%. Перманганат калия являетсй инициатором реакции перехода меди в раствор и подается экстрактор в количестве, не превышающем 0,5% от массы отработанного кремнемедного сплава. Он также може быть заменен любым другим окислителем . При температуре регенерации ниже 70 С резко уменьшается степень извлечения меди. Проводить же регенерацию при температуре выше 100 С экономически и технологически нецелесообразно, так как это практи:чески предел температуры кипения применяемых растворов кислоты. Для проведе.ния процесса при температуре свьш1е требуется оборудование, работающее под давлением, чт удорожает и усложняет процесс. Количество железного порошка и алюминиевой стружки, используемых для восстановления и осаждения меди в регенераторе, берут с некоторым избытком, но Ле более 20% от всего количества, необходимого для полног осаждения меди. Наиболее полное извлечение меди из сплава достигается. в интервале температур экстракции 70-100°С. Медь, полученная из отработанной контактной массы, содержит хлориды и окислы меди, а также примеси железа и кремния. Регенерированный кремний содержит примеси железа, алюминия, кальция, титана, углерода и меди. Пример1,В обогреваемый экстрактор в течение 20 мин подают 25 г отработанного кремнемедного сплава, содержащего 3,77 г меди; 19,75 г кремния, 2,55 г углерода, 0,1 гперманганата калия и 40 мл 36%-ной .соляной кислоты. В течение этого времени подают смесь воздуха с хлористым водородом, содержание последнего в смеси 80 об.%. Переход иона меди из сплава в раствор происходит при 100 С в течение всего времени поступления компонентов в экстрактор. Далее смесь суспендированного кремния с раствором хлоридов меди в соляной кислоте поступает на фильтр для отделения кремния от фильтрата.Фильтрат, представляющий собой раствор хлоридов меди, направляют в регенератор, где происходит восстановление и осаждение меди порошком железа в количестве 3,5 г. Восстановленная медь поступает на промывку водой и сушку. .Выход меди составляет 3,42 г, или 91,2% от исходного, выход кремния - 95,7%. Пример2. В условиях примера 1 проводят экстракцию меди из отработанного кремнемедного сплава. Восстановление и осаждение меди из фильтрата, полученного после отделения непрореагировавшего с кислотой кремния, производят алюминиевой стружкой в количестве 1,4 г. Выход меди 3,75 г (100%), выход кремния 95,7%. ПримерЗ. В условиях примера 1 экстракцию меди из сплава ведут при 70 С. Восстановление и осаждение меди в регенераторе производят алюминиевой стружкой в количестве 1,4 г. Выход меди 3,36 г, или 88% от исходного, выход кремния 99,9%. Пример 4. В условиях примера 1 в экстрактор подают 20%-ную соляную кислоту. Восстановление и осаждение меди в регенераторе производят алюминиевой стружкой в количествё 1,4 г. Выход меди 3,30 г, или 87,8% от исходного, выход кремния 93,9%.

ПримерЗ. В вертикальный кварцевый реактор диаметром 21 мм загружают 50 г смеси порошков кремния КР-1 и электролитической меди, взятых в соотношении 24:1, активируют 4% хлористого кадмия и сушат в токе азота при температуре синтеза, после чего пропускают хлористый метил в количестве 14 г/ч. За 10 ч синтеза получают 25 г смеси метилхлорсиланов следующего состава, мае. %:

Диметилдихлорсилан 56,2 Метилтрихдорсилан 27,5 Триметилхлорсилан 3,2 Метилдихлорсилан Диметилхлорсилан 2,0 Производительность 50 г/кг.ч. Примерб. В условиях примера 1 проводят реакцию с контактной массой, содержащей регенерированную медь состава 1, мас.%: СиСЬ 0,04 Cu,jO 3,5 СиСД 2,1 Ре 0,87 СиОSi 0,6

Медь Остальное

Получают смесь метилхлорсиланов в количестве 72 г следующего состав мас.%:

Диметилдихлорсилан 74,8 Метилтрихлорсилан , 16,5 Триметилхлорсилан 6,0 Метилдихлорсилан 2,5 Диметилхлорсилан 0,2 Производительность 144 г/кг.ч.

Пример. В условиях пример 6 проводят реакцию с контактной массой, содержащей смесь порошков кремния марки КР-1 и регенерированной меди в соотношении 9:1.

Получают 72,6 г.смеси метилхлорсиланов состава, мас.%:

Диметилдихлорсилан 57,2 Метилтрихлорсилан 22,1 Триметилхлорсилаи 2,7 Метилдихлорсилан 16,8 Димети51хлорсилан 1,2 Производительность 145,2 г/кгч Пример8. В условиях примера 6 применяют регенерированную мед состава Ц, мас.%:

Получают смесь метилхлорсиланов в количестве 70,8 г следующего состава мас.%:,

Диметилдихлорсилан 69,4 Метилтрихлорсилан 18,2 Триметилхлорсилан 7,4 Метилдихлорсипан 4,7 Диметилхлорсилан 0,3 Производительность 141,6 г/кг«ч

Пример9. В условиях примера 5 проводят реакцию с контактн массой, содержащей смесь порошкообразного регенерированного кремния состава III, мас.%: . Fe Г,, 2 Ti 0,04 А1 0,54 С 0,1 Са 0,6 Си 0,1

Кремний Остальное и электролитической меди.

Получают 28,5 г смеси метилхлорсиланов следующего состава, мас.%:

Диметилдихлорсилан 58,7 Метилтрихлорсилан 34,9 Триметилхлорсилан 3,2 Метилдихлорсилан 1,4 Диметилхлорсилан 1,8 Производительность 57 г/кг,ч Пример 10. В условиях примра 5 проводят реакцию с контактной массой, содержащей смесь порошков регенерированного кремния состава и регенерированной меди состава I.

Получают 48 г смеси метилхлорсинов следующего состава, мас.%: Диметилдихлорсилан 60,6 Метилтрихлорсилан 21,9 Триметилхлорсилан 3,3 . Метилдихлорсилан 10,5 Диметилхлорсилан 1,6 Четыреххлористый кремний .

Трихлорсилан0,4

Производительность 96 г/кг. ч. П р и .м е р 11. В условиях примра 10 применяют регенерированный кремний состава IV, вес.мас.%: Fe 1,2 Ti 0,01 Al 0,36 С 0,05 Са 1,2 Си 0,01

Кремний Остальн Получают 50,6 г смеси метнлхлорсиланов.следующего состава, мас.%: Диметилдихлорсилан 53,1 Метилтрихлорсилан 20,8 Триметилхлорсилан 4,7 Метилдихлорсилан 9,8 Диметилхлорсилан 1,3 Четыреххлористый кремний0,2 Трихлорсилан 0,1. Производительность 101 . П р и м е р 12. В условиях лри ра 5 проводят реакцию с контактно массой, содержащей смесь порошков кремния КР-11 и регенерированной меди в соотношении 23:2. Получают смесь метилхлорсилано в количестве 70,4 г следующего со тава, мас.%: Диметилдихлорсилан 68,2 Метилтрихлорсилан 21,3 Триметилхлорсилан . 3,5 Метилдихлорсилан 5,0 Диметилхлорсилан 1,5 Чет греххлористый кремний0,3 Трихлорсилан 0,2 Производительность 140,8 г/кг Пример 13. В условиях при ра 5 проводят.реакцию с контактн массой, содержащей смесь порошкообразного кремнемедного сплава ма Б и регенерированного кремния со ва III в соотношении 7:3. Получают 60 г смеси метилхлор силанов следующего состава, мас. Диметилдихлорсилан 65,4 Метилтрихлорсилан 20,6 Триметилхлорсилан 3,3 Метилдихлорсилан 9,7 Диметилхлорсилан , 0,6 Четьфеххлористый кремний0,2 Трихлорсилан0,2 Производительность 120 г/кг,ч Пример 14. В условиях пр ра t2 применяют контактную массу содержащую кремнемедный сплав и регенерированный кремний в соотн шении 19:1. Получают 80 г смеси метитгхлор нов следующего состава, мас.%: Диметилдихлорсилан 75,0 Метилтрихлорсилан 16,6 Триметилхлорсилан 4,7 Метилдихлорсилан 3,2 Диметилхло15силан 0,5 Производительность .160 г/кг.ч Пример 15. В вертикальны кварцевый реактор диаметром 21 загружают 50 г регенерированного кремния и подают хлористый водор со скоростью 40 г/ч, при 5 ч получают 150 г конденсата сл дующего состава, мас.%: 7 Дихлорсилан 0,6 Трихлорсилан 89,3 Четыреххлористый кремний 8,1 Кубовый остаток 2,0 Пример Тб.В цилиндрический еактор диаметром 100 мм, представяющий собой вращающийся барабан (скорость вращения 40 об/мин) загру ают 200 г контактной массы, содеращей регенерированный кремний и едь в соотношении 3:1, активируют 2% лористого кадмия.. При в реактор подают пары лорбензола и хлористый водорсд в ольном соотношении 2:1 со скоростью 49 г/ч. За 4 ч получают 217,8 г смеси, содержащей, мас.%: Фенилтрихлорсилан 48,0 Дифенилдихлорсилан 38,5 Трифенилхлорсилан 2,5 Фенилдихлорсилан 2,0 .Хлорбензол 4,5 Бензол1,5 Кубовый остаток3,0 Производительность 247 г фенилслорсиланов с 1 кг контактной массы в час. Пример 17. В вертикальный кварцевый реактор диаметром 21 мм загружают 50 г смеси порошков кремния КР-1 Ирегенерированной меди в соотношении 24:1, активируют 4% хлористого кадмия и сушат в токе азота при темпе.ратуре синтеза, после че- . го пропускают хлористый метил в количестве 14 г/ч. За 10 ч синтеза получают 72 г смеси метилхлорснланов следующего состава, мас.%: Диметилдихлорсилан (ДМДХС) 74,8 Метилтрихлорсилан (МТХС) 16,5 Триметилхлорсилан (ТМХС) 6,0 Метилдихлорсилан (ЩXC) 2,5 Диметилхлорсилан (ДМХС) 0,2 Производительность 144 г/кг«ч. Пр имер 18. В цилиндрический реактор диаметром 100 мм, прёдставляющий собой вращающийся барабан (скорость вращения 40 об/мин) загружают 200 г контактной массы, содержащей регенерированные кремний н медь в соотношении 3:1, активируют 2% хлористого кадмия. При 430 С в реактор подают пары хлорбензола и хлористый водород в мольном соотношении 2:1 со скоростыь 49 г/ч. За 4 ч получают 190 г смеси, содержащей, мас.%: Фенилтрихлорсилан (ФТХС) 48,0 Дифенилдихлорсилан (ДФДХС) 28,5 Трифенилхлорсилан (ТФХС) 2,5 Фенилдихлорсипан (ФДХС) 2,0 Хлорбензол (ХБ) Бензол (Б) -6 Трихлорсилан (ТХС) Кубовый остаток (КО) 4,0 Производительность 237,5 г/кг.ч Пример 19. В вертикальньй кварцевый реактор диаметром 21 мм загружают 50 г регенерированного кремния и подают хлористый водород со скоростью 40 г/ч при 300°С; за 5 ч получают 150 г конденсата следующего состава, мас.%: Дихлорсилан (ДХС) 0,6 Трихлорсилан (ТХС) 89,3 Четыреххлористый кремний (ЧХК) 8,1 Кубовый остаток (КО) 2,0 Производительность 600 г/кг«ч. Результаты синтеза метил-, фенил хлорсиланов и трихлорснлана представлены в табл. 1, 2 и примере 19 соответственно. 7710 Предлагаемый способ получения КМ с лспользованием вторичного сырья обеспечивает получение высокоактивной меди и кремния, пригодных для использования в синтезе органохлорсиланов, и позволяет расширить сырьевые возможности синтеза органохлорспланов, а именно использовать в качестве КМ смеси порошков регенерированного кремния и злектролитической меди, кремния и регенерированной меди, регенерированных кремния и меди. Наличие хлоридов в регенерированной меди дает возможность снижать концентрацию меди в КМ до 3-4%, обеспечивая повьшенный выход основного продукта при хорошей производительности. Примеси железа придают регенерированному кремнию повышенную активность, что позволяет использовать его для получения органохлорсиланов в смеси со свежими сплавнь ш КМ в виде добавок 5-30%, а также для активации неактивных (малоактивных) видов сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИМЕТИЛХЛОРСИЛАНА | 1995 |

|

RU2099343C1 |

| Способ получения диметилдихлорсилана | 1961 |

|

SU151336A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2001 |

|

RU2203900C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЛХЛОРСИЛАНОВ::-••::ССЮЗНАЯ J^>&:;^:^-TUM:^4FCItti=::-:й,Л1-1СТЕКА I | 1971 |

|

SU307650A1 |

| Способ получения алкилхлорсиланов | 1974 |

|

SU722914A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2003 |

|

RU2232764C1 |

| Способ получения органилхлор силанов | 1972 |

|

SU466239A1 |

| Контактная масса для метилирования метилхлорсиланов | 1983 |

|

SU1162478A1 |

| Способ получения метилхлорсиланов | 1989 |

|

SU1733435A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРСИЛАНОВ | 1991 |

|

RU2032688C1 |

1. СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНОЙ МАССЫ ДЛЯ СИНТЕЗА ХЛОР- ИЛИ ОРГАНОХЛОРСИЛАНОВ с использованием отработанной контактной массы и активаторов, отличающийся тем, что, с целью повьшения активности контактной массы, отработанную контактную массу растворяют в 2030%-ной солянойкислоте при 70100 С в присутствии перманганата калия с последующим восстановлением меди железом или алюминием и полученные порошки кремния и/или меди смешивают с активатором, свежим кремнием или медью; или кремнемедным сплавом, содержащем компоненты при массовом соотношении: Восстановленный кремний : восстановленная медь 3-24:1 Восстановленный кремний : свежая медь3-24:1 . Свежий кремний : восстановленная медь . 3-24:1 Кремнемедный сплав : восстановленный кремний 19-7:1-3 2. Способ по п. 1, отличающийся тем, что растворение контактной массы в соляной кислоте ведут в трехфазном осходящем прямота-1 ке с непрерывной подпиткой абгаз- . g ным хлористым водорбдом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ регенерации отработанных кремнемедных сплавов | 1961 |

|

SU148050A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения алкилхлорсиланов | 1974 |

|

SU722914A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-12-30—Публикация

1982-02-16—Подача