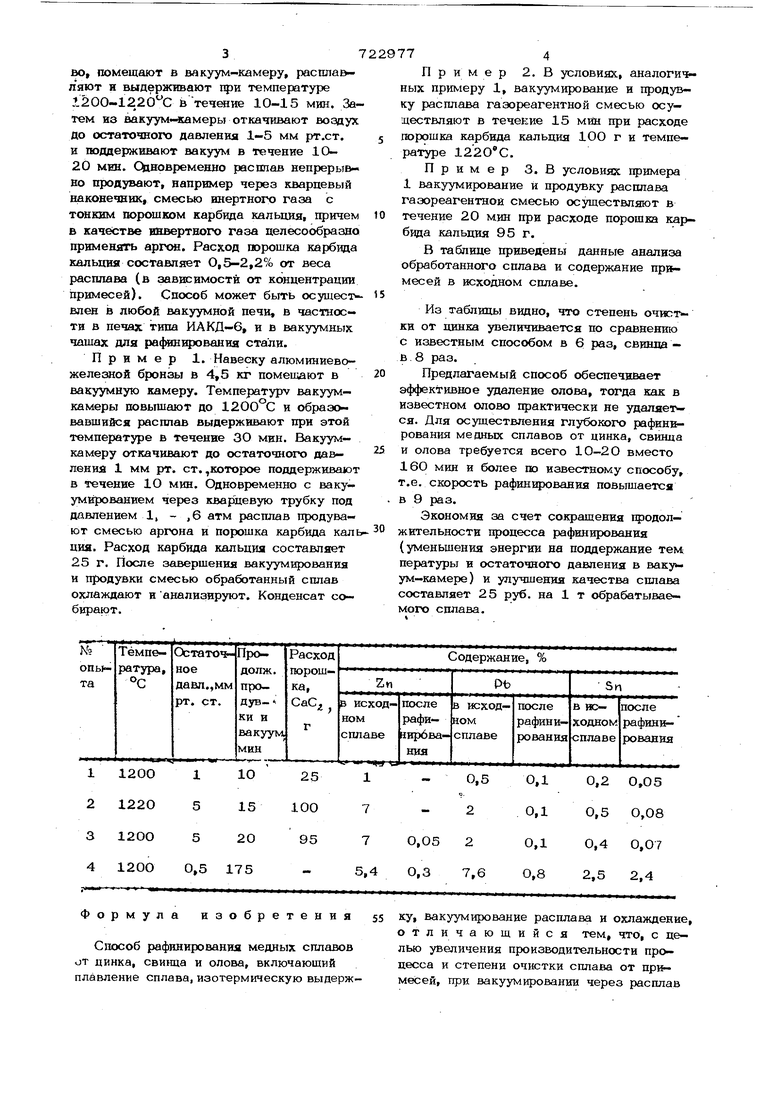

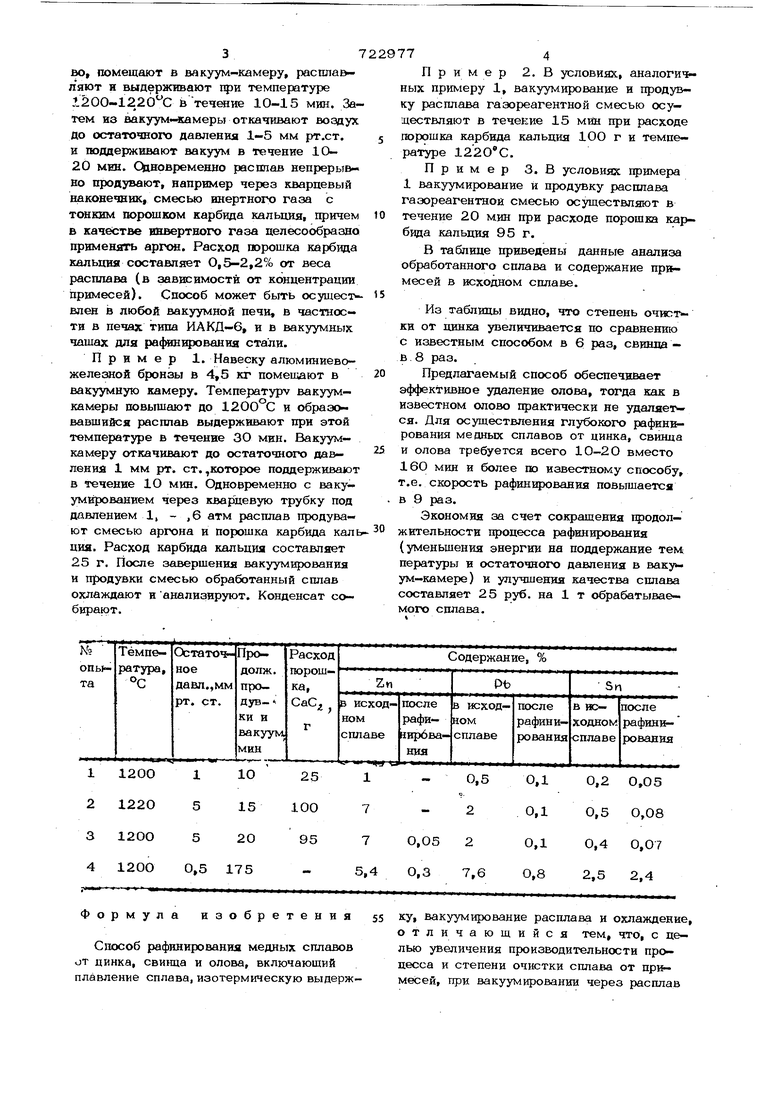

Изобретение относится к металлургии цветных металлов, в частности к способам рафшнфования медных сплавов от цин ка, свинца и олова, и может быть использовано при производстве бронз и других медных сплавог. Известен способ вакуумной дистилляции цинка и свинца из расплава медных сплавов при 110О-1200 С и остаточном давлении 3,5-4,0 мм рт.ст. в течение 2О мин.° При этом от1Х1Няется 85-90 цинка, 7,1-14,9% свинца и получается остаток, обогащенный оловом. Извлечение олова в сплав составляет 98,0-98,7% l. Недостаток способа заключается в том что и при увеличении времени вакуумиро- вания не достигается полное удаление цин ка и свинца из расплава, а олово не уделяется совсем. Известен также способ рафинирования медных сплавов от цинка, свинца и олова, включающий плавление сплава, изотермическую выдержку, вакуумирование расплава для удаления летучих компонентов и охлаждение. Изотермическая выдержка осуществляется при 1150-1200°С в течение О,5 ч, вакуумирование - при остаточном давлении О,3-О,5 мм рт.ст. в течение 5-180 мин. При вакуумировании в течение 18О мин содержание цинка в сплаве уменьшается с 5,4 до 0,3%, свинца - с 7,6 до 0,8%, .а содержание олова практически не уменьшается С21. Недостатки способа заключаются в невысокой скорости удаления цинка и свинца из расплава и в том, что олово практически не удаляется из расплава при длительном вакуумировании. Цель изобретения - увеличение производительности процесса и степени очистки сплава от примесей. Указанная цель достигается тем, что при вакуумировании через расплав продувают смесь инертного газа и порошка карбида кальция с расходом 0,5-2,2% карбида кальдия от веса расплава. Исходный медный сплав, содержащий в качестве прнмесей, цинк, свшюц и оло- во, помещают в вакуум-камеру, расплавляют н выдерживают при температуре .200-122бС В течение 10-15 мин. Затем из вакуум-«амеры откачивают воздух до остаточного давления 1-5 мм рт.ст. и поддерживают вакуум в течение 1О20 МЕН. Сйновременно расплав непрерывно продувают, например через кварцевый наконечник, смесью инертного газа с тонким ююрошком карбида кальция, причем в качестве вйвертного газа целесообразно применять аргон. Расход горошка карбида кальция составляет 0,5-2,2% от веса расплава (в зависимости от концентрации примесей). Способ может быть осущест влен в любой вакуумной печи, в частности в нечах типа ИАКД-6, и в вакуумных чашах для рафинщювания стали. Пример 1. Навеску алюминиевожелезной бронзы в 4,5 кг помешают в вакуумную камеру. Температуру вакуумкамеры повышают до 1200°С и образовавшийся расплав выдерживают при этой температуре в течение 30 мин. Вакуумкамеру откачивают до остаточного давления 1 мм рт. ст. ,которое поддерживают в течение Ю мин. Одновременно с вакуумйрованием через кварцевую трубку под давлением 1, - ,6 атм расплав продувают смесью аргона и порошка карбида кал ция. Расход карбида кальция составляет 25 г. После завершения вакуумирования и продувки смесью обработанный сплав охлаждают и анализируют. Конденсат собирают. Пример 2. В условиях., аналогич ных примеру 1, вакуумирование и продувку расплава гаэореагентной смесью осуществляют в течение 15 мИн при расходе порошка карбида кальция 10О г и температуре 1220С. Пример 3. В условиях npfflviepa 1 вакуумирование и продувку расплава газореагентной смесью осушествляют в течение 20 мин при расходе порошка карбвда кальция 95 г. В таблице приведены данные анализа обработанного сплава и содержание примесей в исходном сплаве. Из таблицы видно, что степень очистки от цинка увеличивается по сравнению с известным способом в 6 раз, свинца - в 8 раз. Предлагаемый способ обеспечивает эффективное удаление олова, тогда как в известном олово практически не удаляет ся. Для осуществления глубокого рафин&рования медных сплавов от цинка, свинца и олова требуется всего 10-20 вместо 16О мин и более по известному способу, т.е. скорость рафин1фования повышается в 9 раз. Экономия за счет сокращения 1фодол- жительности процесса рафинирования (уменьшения энергии на поддержание тем пературы и остаточного давления в ваку ум-камере) и улучшения качества сплава составляет 25 руб. на 1 т обрабатываемого сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1995 |

|

RU2090638C1 |

| СПОСОБ ПЕРЕРАБОТКИ СПЛАВОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ И ЦВЕТНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2164256C2 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНЫХ СПЛАВОВ | 1992 |

|

RU2087560C1 |

| Способ дегазации стали | 1977 |

|

SU692864A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАКУУМНОЙ ДИСТИЛЛЯЦИЕЙ ШЛАКА СИЛИКАТНОГО ВОССТАНОВЛЕННОГО, СОДЕРЖАЩЕГО СУРЬМУ, СВИНЕЦ И СЕРЕБРО | 2018 |

|

RU2693670C1 |

| СПОСОБ РАФИНИРОВАНИЯ ФЕРРОНИКЕЛЯ | 1973 |

|

SU394439A1 |

| Способ рафинирования легкоплавких металлов и сплавов | 1981 |

|

SU977507A1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 2011 |

|

RU2463364C1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

Формула изобретения

С1юсоб рафинирования медных сплавов от цинка, свинца и олова, включаюший плавление сплава, изотермическую выдержку, вакуумирование расплава и охлаждение, отличаюшийся тем, что, с целью увеличения производительности процесса и степени очистки сплава от примесей, при вакуумировании через расплав

5 7229776

продувают смесь инертного газа и порош-материалов с повышенным содержанием

ка карбида кальция с расходом 0,5-2,2%г:винна и олова. Автореф. дис. Свердловск,

карбиде кальция от веса расплава.1971, с. 11-17.

Источники информации,2. Клушин Д. Н. Вакуумный метод

принятые во внимание при экспертизе5 удаления цинка из латуней,-Журнал пра1. Голдобин В. П. Исследование кладной химии АН СССР, т. 28, вып.

умной диствлл5П1ИН вторичных латунных1955, с. 1О-12.

Авторы

Даты

1980-03-25—Публикация

1978-03-03—Подача