Изобретение относится к области металлургии и может быть использовано в различных отраслях промышленности для безокислительного нагрева в вакууме или в инертных газах и закалке в воде деталей из титановых сплавов, конструктивных и коррозионностойких сталей (крепежные детали, шарбаллоны, лопатки и т.д.).

Известна установка для нагревания деталей в вакууме и последующей закалки в воде, содержащая камеру нагрева, форкамеру, закалочный бак, механизм загрузки и выгрузки поддона с деталями и вакуумную систему [1]

В известной установке нагрев деталей осуществляют в вакууме 1•10-2 1•10-4 мм рт. ст. (1,3•10-4 - 1,3•10-6 Па). После нагрева и выдержки при рабочей температуре поддон с деталями перемещают в форкамеру, где после закрытия вакуумного затвора у камеры нагрева производят закалку деталей путем подачи воды из закалочного бака, расположенного над форкамерой.

При подаче воды в разреженное пространство форкамеры часть воды в условиях вакуума быстро испаряется, и водяной пар интенсивно окисляет активированную в вакууме поверхность деталей. По этой причине указанная установка не нашла применения в промышленности США для светлой закалки деталей.

Наиболее близкой по технической сущности является установка для нагрева в вакууме или в инертных газах и закалки в воде, содержащая камеру нагрева, форкамеру и размещенный на ней со столом закалочный бак, систему вакуумирования и подачи газа [2]

В этой установке после нагрева деталей в вакууме производится заполнение всех рабочих камер инертным газом аргоном до получения избыточного давления газа в пределах 0,1-0,2 ати. Кроме того, некоторое количество аргона расходуется для компенсации выброса газа при закалке.

Большой расход дефицитного и дорогостоящего инертного газа аргона на каждый цикл обработки деталей, а также резкое (импульсное) возрастание давления газа при закалке, вызывающего выброс водяного пара в рабочие камеры, снижающие надежность работы установки, ограничивают область применения известной установки. Кроме того, периодическое увлажнение рабочих камер за счет поступления в них водяного пара требует систематической очистки и осушки камер, что затрудняет эксплуатацию установки.

Целью изобретения является уменьшение расхода инертного газа и повышение надежности установки.

Для достижения указанной цели установка для термообработки деталей, содержащая камеру нагрева, форкамеру и расположенный под ней закалочный бак со столом, систему вакуумирования и подачи газа, согласно изобретению снабжена коаксиально установленными в форкамере промежуточной камерой, фланцем и размещенным на закалочном баке компенсатором давления газа, при этом промежуточная камера соединена с системой вакуумирования и подачи газа и имеет возможность вертикального перемещения, а фланец укреплен под промежуточной камерой для ее герметизации.

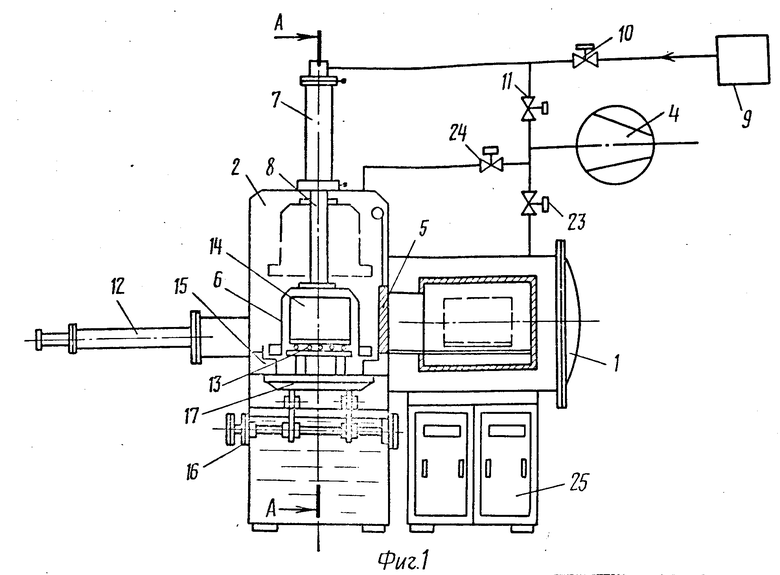

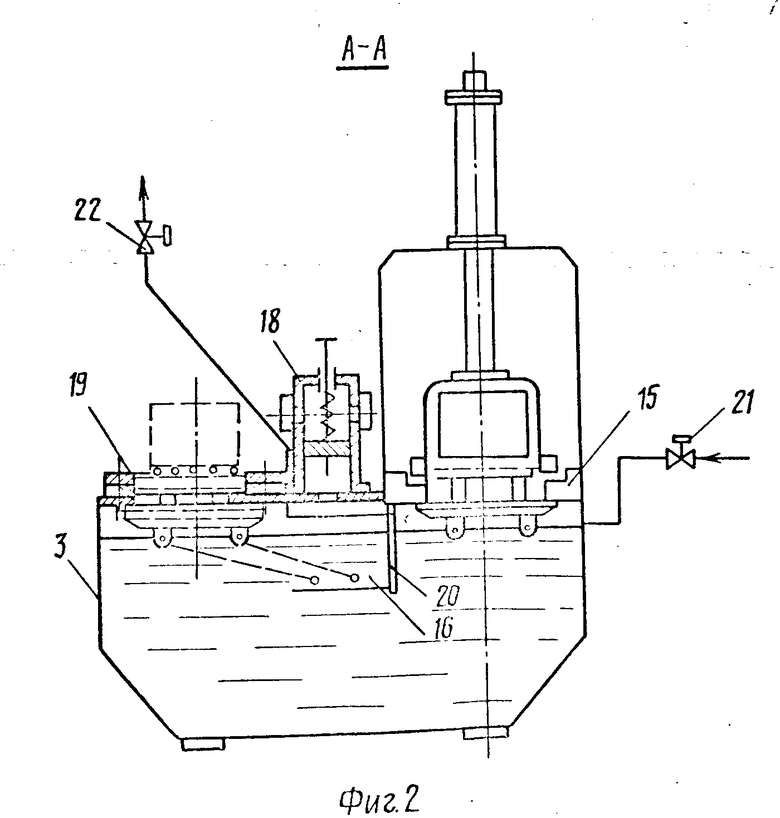

На фиг. 1 изображен общий вид установки (разрез); на фиг. 2 разрез по А-А фиг. 1.

Установка состоит из камеры нагрева 1, форкамеры 2, закалочного бака 3 и вакуумной системы 4.

Камера нагрева отделена от форкамеры 2 стенкой, имеющей загрузочное отверстие с дверцей 5. В форкамере 2 смонтирована подвижная промежуточная камера 6, соединенная с приводом 7 при помощи полого штока 8, один конец которого соединен с источником подачи аргона 9 через клапан 10 и с вакуумной системой через клапан 11.

Форкамера 2 снабжена также механизмом 12 загрузки садки в камеру нагрева 1, столом 13 для размещения поддона 14 с деталями и фланцем 15 с вакуумным уплотнением. В закалочном баке 3 установлен механизм 16 загрузки поддона с деталями в форкамеру 2, соединенного с фланцем герметизатором 17 и столом 13. Кроме этого, закалочный бак снабжен компенсатором 18, разгрузочным люком 19, охлаждаемой перегородкой 20 и газоразводкой с клапанами 21 и 22 для подачи аргона в полость над поверхностью воды и удаления отходящего воздуха. Камера нагрева и форкамера 2 соединены с вакуумной системой 4 через клапаны 23 и 24. Управление приводом 7 и механизмами 12 и 16 осуществляется от пульта 25 управления вакуумной системой и нагревательными устройствами установки.

Установка работает следующим образом.

С пульта управления 25 включают привод 7 подвижной камеры 6 и опускают ее на фланец 15 с вакуумным уплотнением. Открывают клапаны 23 и 24, включают вакуумную систему 4 и электронагрев камеры нагрева 1. Производят нагрев камеры до требуемой температуры и откачку воздуха из форкамеры 2 и камеры нагрева 1 до получения вакуума 1•10-3 мм рс.ст. Одновременно укладывают детали на поддон, расположенный на специальном столе. Открывают разгрузочный люк 19 и механизмом 16 перемещают стол 13 для размещения поддона 14 с деталями на загрузочную позицию в отверстие люка 19. Устанавливают поддон с деталями 14 на стол 13, и механизмом 16 перемещают поддон 14 в форкамеру 2; герметично закрывают загрузочное отверстие у закалочного бака 3 фланцем-герметизатором 17. Затем открывают клапан 11 и производят откачку воздуха из промежуточной камеры 6 до получения вакуума 1•10-3 мм рт.ст. Поднимают промежуточную камеру 6 и дверцу 5, перемещают с помощью механизма 12 поддон 14 с деталями в камеру нагрева 1. Возвращают механизм 12 в исходное положение и закрывают дверцу 5. Наполняют закалочный бак 3 водой от системы, не показанной на чертеже, и закрывают люк 19. Открывают клапаны 21 и 22, производят продувку над поверхностью воды в закалочном баке 3, ограниченную перегородкой 20, инертным газом аргоном.

После нагрева и выдержки деталей при рабочей температуре в вакууме 1•10-1-1•10-3 мм рт. ст. поднимают дверцу 5 и с помощью механизма 12 перемещают поддон с деталями 14 в форкамеру 2 на стол 13. Закрывают дверцу 5 и клапан 11, опускают промежуточную камеру, открывают клапан 10 и наполняют промежуточную камеру 6 инертным газом до получения давления газа, равного давлению газа в полости закалочного бака (10-40 мм вод.ст.). Включают механизм 16 и опускают поддон 14 с деталями в воду. При этом происходит образование некоторого количества водяного пара и импульсное возрастание давления газа в закалочном баке 3. Возрастающее давление газа снижается компенсатором 18, плунжер которого с ротором давления газа свыше 0,2 ати поднимается в верхнее положение. Пружина компенсатора отрегулирована таким образом, что при давлении 0,5 ати плунжер компенсатора поднимается в крайнее верхнее положение и открывает отверстия, через которые сбрасывается часть водяного пара в атмосферу (если объем компенсатора недостаточен). Рабочий объем компенсатора 18 определяется исходя из количества водяного пара, образующегося при закалке садки. По мере охлаждения и конденсации водяного пара падает давление газа в закалочном баке 3, одновременно плунжер компенсатора 18 возвращается в исходное положение.

После выдержки деталей в воде открывают люк 19 и с помощью механизма 16 перемещают поддон 14 с деталями на разгрузочную позицию в отверстие люка 19.

Перед загрузкой следующего поддона 14 с деталями понижают уровень воды в закалочном баке с таким расчетом, чтобы при перемещении поддона в форкамеру 2 не происходило увлажнение деталей. Затем на стол 13, находящийся в отверстии люка 19, устанавливают очередной поддон с деталями, который механизмом 16 перемещают в форкамеру 2 под подвижную промежуточную камеру 6.

В процессе закалки первой партии деталей температура и вакуум в рабочих камерах остаются неизменными, поэтому при обработке очередной партии деталей не требуется проведения подготовительных операций по нагреву камеры 1 и откачке воздуха из рабочих камер. Порядок проведения других операций осуществляется в аналогичной последовательности, т.е. цикл работ повторяется.

Применение подвижной промежуточной камеры, фланца-герметизатора и охлаждаемой перегородки (закалочного бака) в предлагаемой установке обеспечивает сокращение расхода инертного газа-аргона на 90% по сравнению с известной установкой (прототипом).

Использование компенсатора позволяет нейтрализовать вредное воздействие импульсного возрастания давления газа на работоспособность установки и вместе с промежуточной камерой предотвратить выброс водяного пара в рабочие камеры установки. Кроме этого, применение указанных элементов конструкции дает возможность сократить длительность подготовительных операций по очистке и осушке рабочих камер, а также трудоемкость ремонта установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная электропечь непрерывного действия для термообработки | 1980 |

|

SU916932A1 |

| Закалочный бак | 1981 |

|

SU1071647A1 |

| Устройство для транспортировки деталей на поддонах | 1986 |

|

SU1420330A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМОХИМИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2014 |

|

RU2687385C2 |

| Установка для термической и химико-термической обработки деталей в вакууме | 1983 |

|

SU1200104A1 |

| Установка для вакуумной термической и химико-термической обработки изделий и материалов и способ вакуумной закалки металлических изделий | 2024 |

|

RU2827622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ СТРУКТУРЫ | 1995 |

|

RU2135339C1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2061939C1 |

| УСТРОЙСТВО ДЛЯ ИНДИВИДУАЛЬНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ КОМПОНЕНТОВ ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ | 2015 |

|

RU2680812C2 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2294395C2 |

Установка для термообработки деталей, содержащая камеру нагрева, форкамеру и расположенный под ней закалочный бак со столом, систему вакуумирования и подачи газа, отличающаяся тем, что, с целью повышения надежности установки и уменьшения расхода инертного газа, она снабжена коаксиально установленными в форкамере промежуточной камерой, фланцем и размещенным на закалочном баке компенсатором давления газа, при этом промежуточная камера соединена с системой вакуумирования и подачи газа и имеет возможность вертикального перемещения, а фланец укреплен под промежуточной камерой для ее герметизации.

Установка для термообработки деталей, содержащая камеру нагрева, форкамеру и расположенный под ней закалочный бак со столом, систему вакуумирования и подачи газа, отличающаяся тем, что, с целью повышения надежности установки и уменьшения расхода инертного газа, она снабжена коаксиально установленными в форкамере промежуточной камерой, фланцем и размещенным на закалочном баке компенсатором давления газа, при этом промежуточная камера соединена с системой вакуумирования и подачи газа и имеет возможность вертикального перемещения, а фланец укреплен под промежуточной камерой для ее герметизации.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3633895, кл | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU402555A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-05-10—Публикация

1983-06-28—Подача