(54) ЭЛЕКТРИЧЕСКАЯ СОЛЕВАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрическая солевая печь для плавки цветных металлов и их сплавов | 1980 |

|

SU935693A1 |

| Электрическая солевая печь | 1978 |

|

SU723344A1 |

| Электрическая солевая печь | 1978 |

|

SU706669A1 |

| Электрическая солевая печь | 1979 |

|

SU846974A1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1999 |

|

RU2155304C1 |

| Электрическая солевая печь для плавки цветных металлов | 1973 |

|

SU466372A1 |

| Электрическая солевая печь для плавкицВЕТНыХ МЕТАллОВ | 1976 |

|

SU813105A1 |

| Электрическая солевая печь дляплАВКи цВЕТНыХ МЕТАллОВ | 1979 |

|

SU846959A1 |

| Электрическая солевая печь для плавки цветных металлов | 1976 |

|

SU551491A2 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753926C1 |

1

Изобретение относится к металлургии, в fiacTHOcTH к оборудованию для плавки вторичных цветных металлов.

Известна электрическая солевая печь, содержащая плавильную камеру, футерованную огнеупорным токонепроводящим материалом, металлосборник с леткой для выпуска металла, крышку и электроды, установленные в гнездах футеровки с заглублением и соединенные с тойоподводяшими штангами 1 .

Недостатком известной печи является недостаточный срок ее службы, вызванный повышенной эрозией электродов из-за значительной плотности тока в месте их контакта с солевым расплавом.

Целью изобретения является повышение срока службы печи.

Это достигается тем, что на рабочей поверхности каждого электрода выполнено воронкообразное углубление. В задней части каждого электрода выполнено резьбовое отверстие соосное с токоподводяшей ипангой, на нижнем конце которой выполнена резьба.

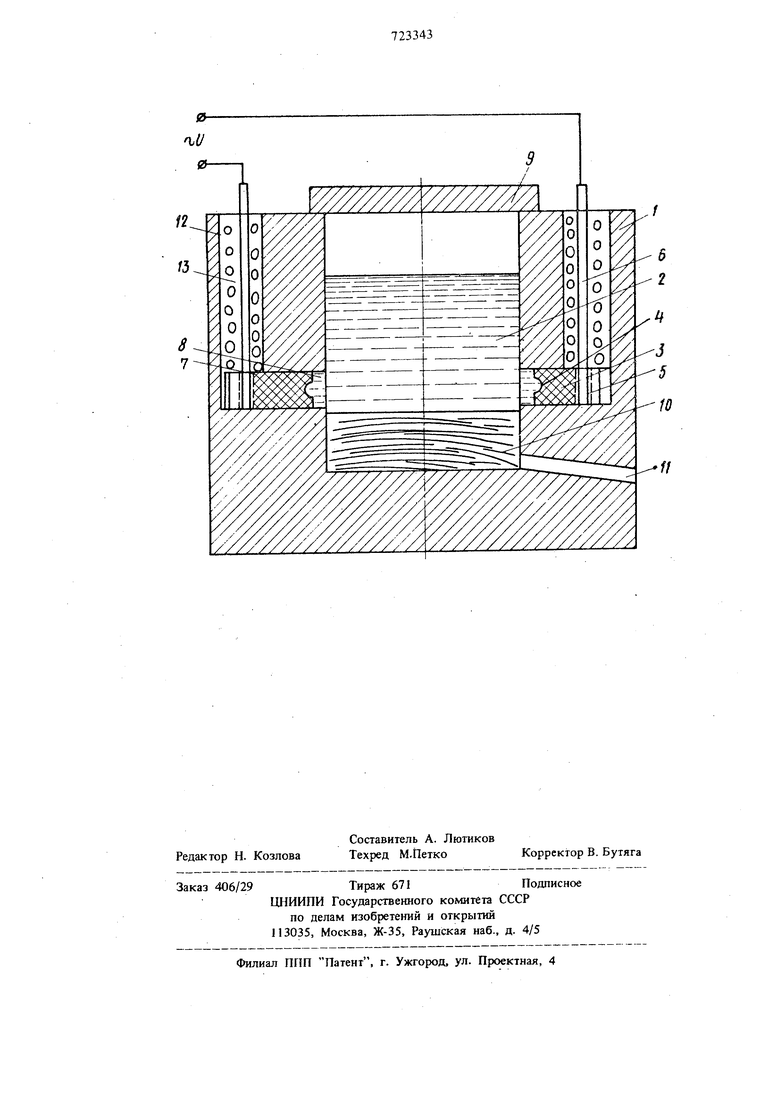

На чертеже показана предлагаемая печь, продольный разрез.

Печь состоит из корпуса 1, 1главильной камеры 2, электродов 3, снабженных воронкообразными углублениями 4, резьбовым отверстием 5, соединяющихся с токоподводящими штангами 6, установленных в гнезда 7 и сообщающихся с плавильной камерой 2 каналами 8, крыщки 9, копилыгика 10 жидкого металла, летки 11 для выпуска последнего и вертикальных колодцев 12 с утшотнительным теплоизоляционным материалом 13.

Корпус 1 выполнен из огнеупорного ктатериала, не взаимодействующего с сслевьгм расплавом. Электроды 3 выполнены в виде блоков, имеющих форму параллелепипедов, снабженных воронкообразной поверхностью контакта с солевым расплавом и резьбовыми отверстиями 5. Поверхность контакта с солевым расплавом выполнена воронкообразной с целью уменьшения токовой нагрузки на рабочую (гоисрхность электрода 3. Для изготовления элекг|м)пон 3 применяется электропроводный, стойкий к солевому расплаву материал, например графит, а 37 учитывая их относительно небольшие размеры могут использоваться и кусковые отходы элект родных материалов. Зафутеровываются электро ды 3 в гнездах 7, выполненные над копильником 10 жидкого металла. При этом резьбовые отверстия 5 устанавливаются соосно колодцу 1 содержащему токоведущие штанги 6. Последние изготовлены из материала с высокой удель ной электропроводностью при рабочем температурном режиме и снабжены прямоугольной рез бой, обеспечивающей надежный контакт с элек родами 3. Колодцы 12 в нижней части пересекаются с гнездами 7, а их сечение выполнено с расчетом свободной установки и извлечения токоведущих штанг 6. С целью фиксации последних и уменьшения тепловых потерь зазоры между стенками колодцев 12 и токоведущими штангами 6 заполнены теплоизоляционным материалом 13, например, стекловатой. Сечение каналов 8 определяется вводимой в ванну мощностью. Печь работает следующим образом. К солевому расплаву, заполняющему плавильную камеру 2, посредством электродов 3 подводится напряжение и через солевой распла проходит ток. За счет Джоудевого тепла, выделяющегося при прохождении тока загружаемая сверху щихта оплавляется и в виде жидкого металла собирается в копильнике Ю. При этом скорость плавки при заданном сопротивлении флюсовой ванны тем вьпие, чем выше мощность вводимая в ванну. Однако, высокая плотность тока стекающего с рабочей поверхности электрода вызьшает и сильную эрозию последнего, что приводит к быстрому выходу его из строя. С целью уменьшения плотности тока стекающего с рабочей поверхности электрода 3 и тем самым увеличения срока его службы поверхность контакта с солевым расплавом увеличена за счет выполнения ее воронкообразной. Так как полностью устранить эрозию злектрода невозможно, последний постепенно разрушается, причем граница разрушения движется в глубь гнезда 7 и после того как достигает колодца 12, о чем свидетельствуют пары соли над последним, металл и солевой расплав выпускается через летку 11, а токопроводящие штанги 6 вместе с остатками электродов 3 и теплоизоляционным материалом 13 извлекаются из колодцев 12. После этого в гнезда 7, Зафутеровываются новые злектроды 3, сверху в них ввинчиваются токоведушие штанги 6, колодцы 12, заполняются теплоизоляционным материалом и печь снова готова к работе . Формула изобретения 1.Электрическая солевая печь, содержащая плавильную камеру, футерованную огнеупорным токонепроводящим материалом, металлосборник с леткой для выпуска металла, крышку и электроды, установленные в гнездах футеровки с заглублением и соединенные с токопо водящими щтангами, отличающаяся тем, что, с целью повышения срока ее службы, на рабочей поверхности каждого электрода выполнено воронкообразное углубление. 2.Электрическая солевая печь по п. 1, о тличающаяся тем, что в задней части каждого электрода выполнено резьбовое отверстие соосное с токоподводящей штангой, на нижнем конце которой выполнена резьба. Истошики информации, прггнятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке N 2423158, кл. F 27 В 17/00, 1976.

Авторы

Даты

1980-03-25—Публикация

1978-05-22—Подача