(54) ЭЛЕКТРИЧЕСКАЯ СОЛЕВАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрическая солевая печь (ее варианты) | 1982 |

|

SU1062490A1 |

| Электрическая солевая печь дляплАВКи цВЕТНыХ МЕТАллОВ | 1979 |

|

SU846959A1 |

| Электрическая солевая печь | 1978 |

|

SU723343A1 |

| Электрическая солевая печь | 1978 |

|

SU706669A1 |

| ЭЛЕКТРИЧЕСКАЯ СОЛЕВАЯ ПЕЧЬ ДЛЯ ПЛАВЛЕНИЯ ЛОМА АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2124061C1 |

| Электрическая солевая печь для плавки цветных металлов | 1973 |

|

SU466372A1 |

| Электрическая солевая печь для плавки цветных металлов и их сплавов | 1980 |

|

SU935693A1 |

| Электрическая солевая печь | 1978 |

|

SU723344A1 |

| Электрическая солевая печь для плавки цветных металлов | 1977 |

|

SU627295A1 |

| Электрическая солевая печь для плавки цветных металлов | 1976 |

|

SU551491A2 |

I

Изобретение относится к металлургичесkoMy оборудованию, в частности к конструкции электрической солевой печи, предназначенной Для плавки лома и отходов цветных металлов, преимущественно стружки алюминиевых и медных сплавов.

Известна электрическая солевая печь для плавки цветных металлов, например, алюминиевых сплавов, включающая плавильную камеру, копильник для металла, нагревательные .электроды, выполненные в виде металлического стержня, размещенные в специальных ячейках с возможностью контактирования с солевым расплавом (теплоноситель), перфорированной корзиной для исходного сырья с механизмом ее перемещения и крыщку 1.

Однако, из-за непосредственного контакта электродов с солевым расплавом при повыщенных температурах происходит быстрый износ электродов. Кроме того, сами электроды вследствие . ограниченного поперечного сечения и повыщенной температуры, потребляют значительное количество собственной электроэнергии.

Известна также электрическая солевая печь, включающая плавильную камеру, копильник для металла, нагревательные электроды, перфорированную корзину и устройство для изменения уровня солевого расплава в плавильной камере 2.

Известна еще электрическая солевая печь, включающая солевую ванну, расположенную в корпусе, нагревательные электроды, опущенные в солевой расплав 3.

Общим недостатком этих печей является быстрый износ электродов, непосредственно контактирующих с солевым расплавом,

д имеющим высокую температуру.

Наиболее близкой к изобретению по достигаемому эффекту является печь с солевой ванной для регенерации меди, включающая плавильную камеру, наполненную солевым расплавом, электроды, погруженные в

tS солевой расплав для нагрева последнего, и дополнительный электрод в виде полой трубки, установленной в донной части печи - копильнике жидкого металла, и служащий для нагрева металла 4.

Однако из-за непосредственного контакта электродов с солевым расплавом, имеющим высокую температуру и являющейся агрессивной средой, происходит интенсивный износ электродов, что приводит к относительно быстрой их смене и простоям печи в период смены электродов. Кроме того, нагрев электродов до температуры расплава приводит к потере энергии на электроды за счет повышенного их сопротивления.

Цель изобретения - исключение контакта электродов с солевым расплавом для обеспечения большего срока их службы и уменьшение простоев печи.

Поставленная цель достигается тем, что печь дополнительно снабжена механизмом уплотнения стружки, включаюш,им трубу, к нижнему концу которой шарнирно прикреплены брусья-электроды, привода возвратнопоступательного перемеш,ения трубы, механизмом поворота электродов вокруг шарниров, состоящим из трубы, соосно установленной в трубе механизма уплотнения стружки с возможностью возвратно-поступательного перемешения, тяг, шарнирно соединенных на концах с трубой механизма поворота и брусьями-электродами,и привода перемешения трубы. Кроме того, каждый электрод снабжен индивидуальным токоподводом с целью исключения дугового эффекта в верхнем электроде.

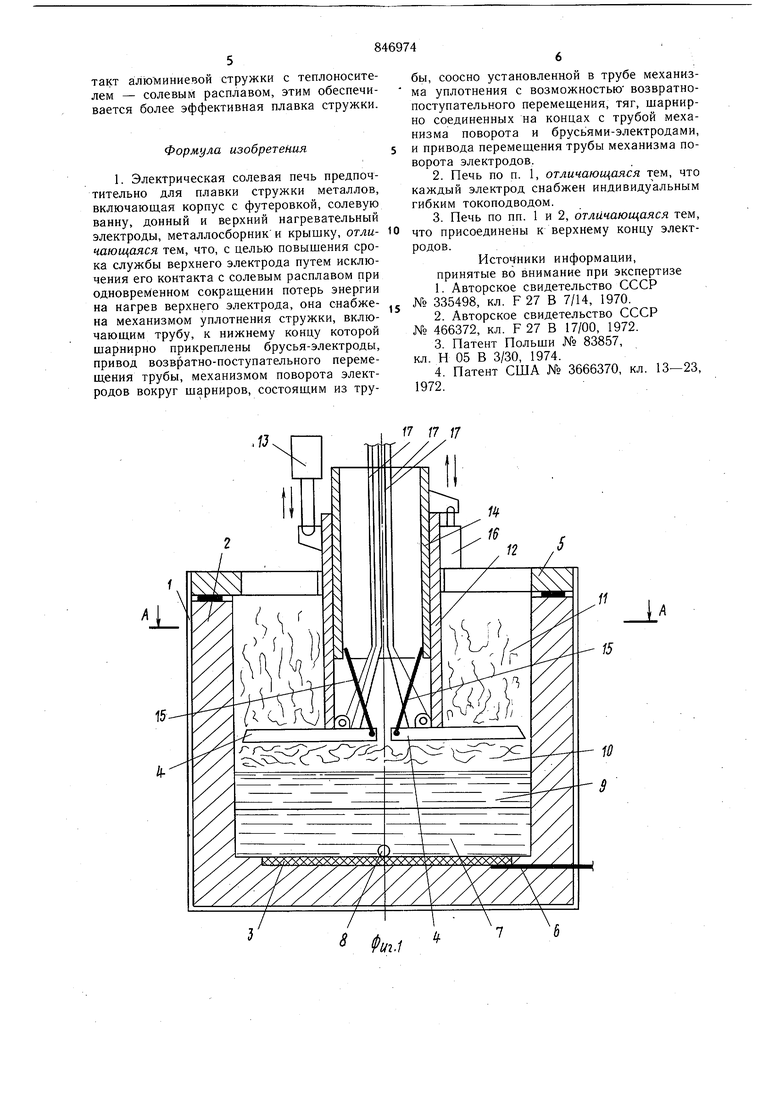

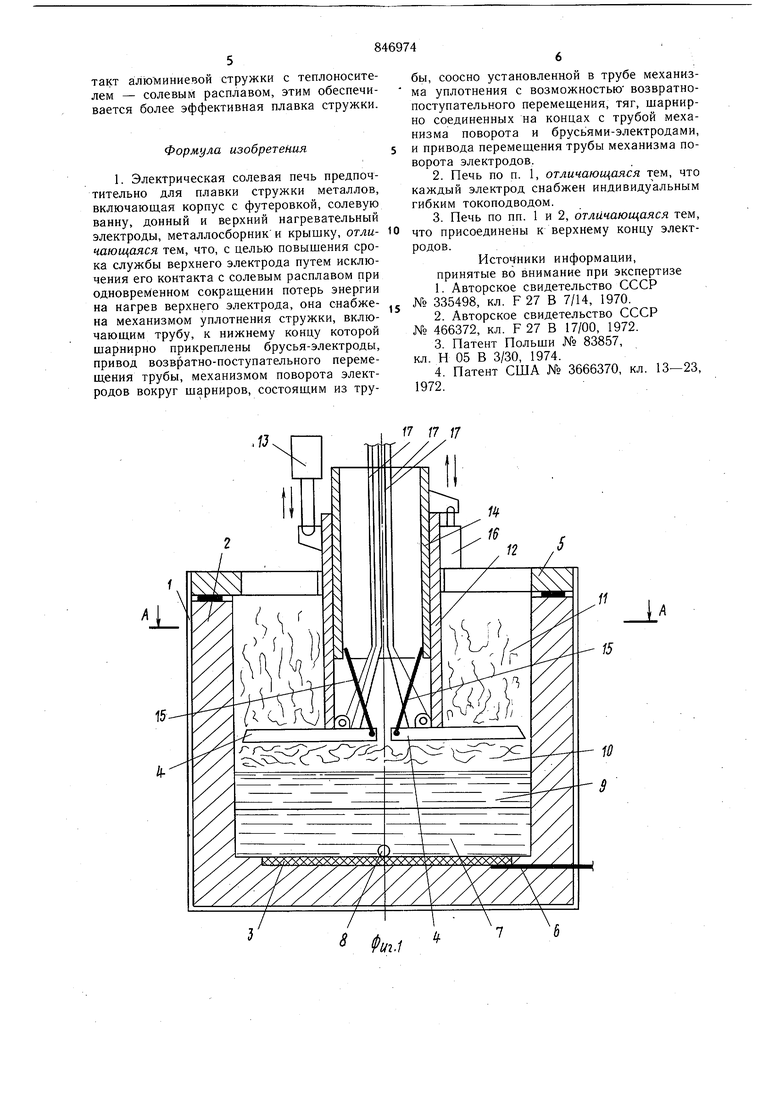

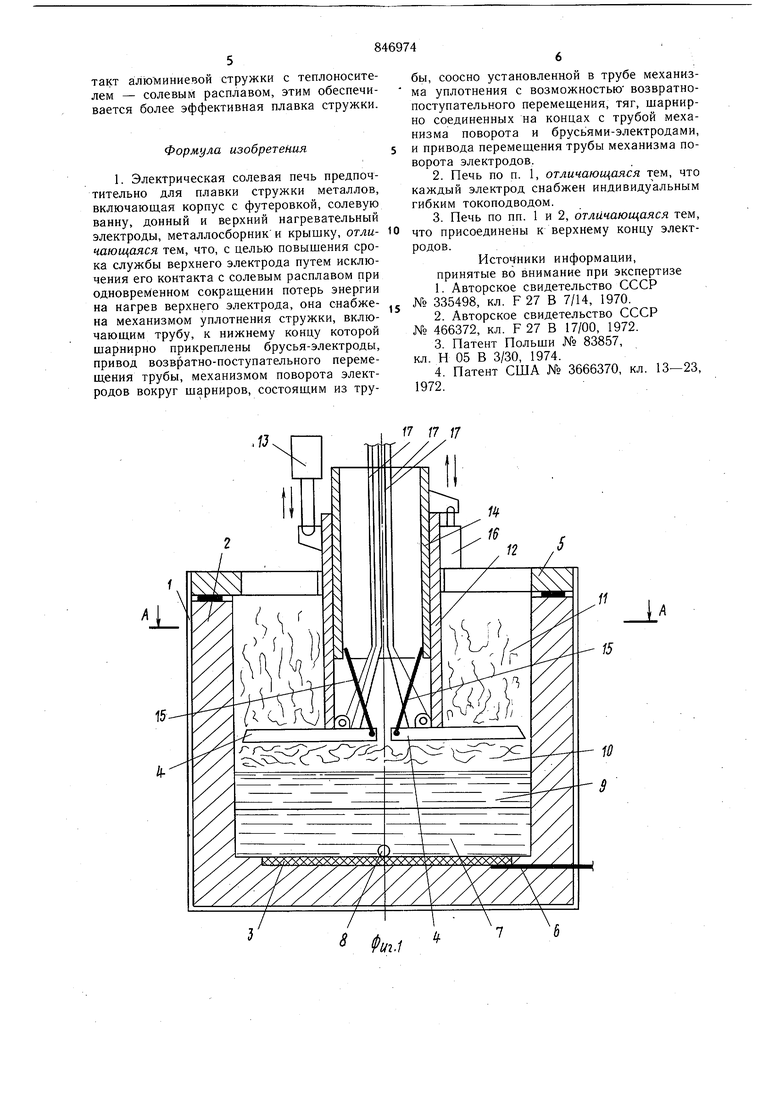

На фиг. 1 схематически изображена предлагаемая печь, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1.

Электрическая солевая печь содержит металлический корпус 1, огнеупорную футеровку 2 печи, нижний (донный) электрод 3, верхний электрод 4, механизм уплотнения стружки, механизм поворота верхних электродов, и крышку 5. Огнеупорная футеровка 2 выложена из стойкого к действию солевого расплава и жидкого металла огнеупорного материала внутри корпуса. 1. Корпус 1 и футеровка 2 могут иметь предпочтительно цилиндрическую форму. Нижний электрод 3 выполнен в виде плоского диска из материала, стойкого к действию расплава металла, например из графита, и соединен с токоподводом 6. В футеровке 2 образованы металлосборник 7 в нижней ее части со шпуровым отверстием 8 для выпуска жидкого металла, камера 9 плавления стружки с теплоносителем из расплава солей, камера 10 уплотнения стружки и камера 11 загрузки стружки. Верхний электрод 4 выполнен в виде брусьев, радиально установленных и шарнирно соединенных с механизмом уплотнения стружки. Возможно выполнение электродов 4 с боковыми и нижними, выступами (не показаны) для увеличения поверхности контакта со стружкой. Механизм уплотнения стружки содержит трубу 12, к которой в нижней части шарнирно присоединены брусья-электроды 4, и привода 13 возвратно-поступательного перемещения системы электроды - труба. Труба 12 установлена в футеровке 2 печи. Механизм поворота электродов содержит трубу 14, расположенную внутри трубы 12 с возможностью возвратно-поступательного перемещения, тяги 15, шарнирно соединенные на концах с трубой 14 и электродами 4 (на фиг. 1), и привода 16. Каждый электрод 4 имеет индивидуальный гибкий токоподвод 17, установленный внутри трубы 14. Электроды 4

изготовлены из металла с хорошей электрической проводимостью. Диаметр электрода 3 и диаметр условной окружности, образованной электродами 4в горизонтальном их положении, соразмерны. В крышке 5 печи предусмотрен кольцевой проем для загрузки ис ходного материала в камеру 11 загрузки. Предлагаемая печь работает следующим образом.

В высущенную печь помещают флюс (смесь солей), расплавляют известными приемами. Над расплавом солей помещают слой стружки при поднятом положении системы труба 12 - электроды 4, при этом электроды занимают положение, близкое к вертикальному. Включают привод 16 механизма поворота и электроды 4 устанавливают в горизонтальном положении (и оставляют в этом положении до конца цикла). После этого включают механизм уплотнения стружки, при подаче вниз трубы 12 с горизонтальными электродами 4 происходит сминание и

, уплотнение стружки. К электродам 3 и 4 подводят напряжение. Электрический ток проходит от электродов 4 через уплотненную стружку, расплав солей, .слой металла к электроду 3 (или наоборот). При этом при прохождении тока через солевой расплав

0 выделяется тепло, повышающее температуру солевого расплава и незначительно температуру жидкого металла. За счет выделенного тепла смачиваемый расплавом солей слой стружки оплавляется и жидкий металл, проходя через слой флюса, направляется в металлосборник 7. Давление электродов 4 на стружку постоянно и регулируется системой управления приводом 13. Одновременно с плавкой стружки осуществляют загрузку следующей порции стружки в за- грузочную камеру 11. После завершения плавки большей части находящейся под электродами 4 стружки начинают подъем трубы 12 и одновременный поворот электродов 4 до положения, близкого к вертикальному. При этом стружка, накопившаяся над электродами 4 (в их горизонтальном положении), опускается на расплав солей и цикл повторяется.

Предложенная печь обладает следующими преимуществами: нет непосредственного контакта электродов с расплавом солей, что исключает износ за счет взаимодействия с солевым расплавом; электроды 4 не нагреваются до температуры солевых расплавов, из-за чего нет потерь электроэнергии на электроды; наличием механизма уплотнения

стружки (за счет противодавления вследствие разности удельных весов расплава солей и стружки алюминия и давления привода) обеспечивает принудительный послойный контакт алюминиевой стружки с теплоносителем - солевым расплавом, этим обеспечивается более эффективная плавка стружки.

Формула изобретения

бы, соосно установленной в трубе механизма уплотнения с возможностью возвратнопоступательного перемещения, тяг, шарнирно соединенных на концах с трубой механизма поворота и брусьями-электродами, и привода перемещения трубы механизма поворота электродов.

ИстоЧНики информации, принятые во внимание при экспертизе

1 17

Авторы

Даты

1981-07-15—Публикация

1979-07-30—Подача