Иэобрететгие относите-я к весоиэ- мерительной технике. Известны весоизмерительные устройства, содержащие тензодатчики, элемент срэвнения, блок управления реверсивный, счетчик и цифроаналоговыЯ преобразователь (1. Эти устройства производят цифровую компенсацию веса тары, однако, имеют невысокую надежность и быстро действие . Ближайшим по технической сущност к пpeдлaгae. является весоизмерительное устройство, содержащее гpyзoпpиe нyю площадку с преобразователем вес-аналог, подключенным к первому входу элемента сравнения второй вход которого через ключ и цифроаналоговый преобразователь соединен с выходом блока памяти, и приборы индикации и регистрации, подключенные к выходу узла сравнения через аналого-цифровой преобразовательГй. Однако известное устройство не обеспечивает требуемую надежность и имеет неудовлетворительное ГЫстро действие. Зто обусловлено тем, что при поступлении грузов на грузоприе ную площадку из нескольких источниКОВ-ус-тройство яе может компенсировать веса тары, т.е. в этих условиях ненадежно. Указанный недостаток особенно сказывается, например, при производстве стекловолокна, где следствием этого являются дополнительные непроизводительные затраты ручного труда, связанные с маркировкой бобин с выработанным стекловолокном. и последующей их обраеюткой на участке взвешивания, а также невозможность автоматизации технологических, процессов выработки стекловолокна. Цель изобретения - повышение надежности и быстродействия. Поставленная цель достигается тем, что в устройство введены датчик наличия груза на захвате конвейера, датчик прохождения захватов конвейера, манипулятор, коммутатор, триггер и реверсивный счетчик, причем датчика наличия груза на захвате конвейера подключен к первому входу триггера, ко второму входу которого и входу блока памяти подключен выуод реверсивного счетчика, а выход триггера соединен с первым входом коммутатора, ко второму входу которого, управляющему входу ключа и входу манипулятора подключен датчик прохождения захватов конвейера, при этом выход коммутатора подключен к вычитающем:/ входу реверсивного счетчика, сум.1ирую11и-1й вход которого соединен с выходом блока памяти.

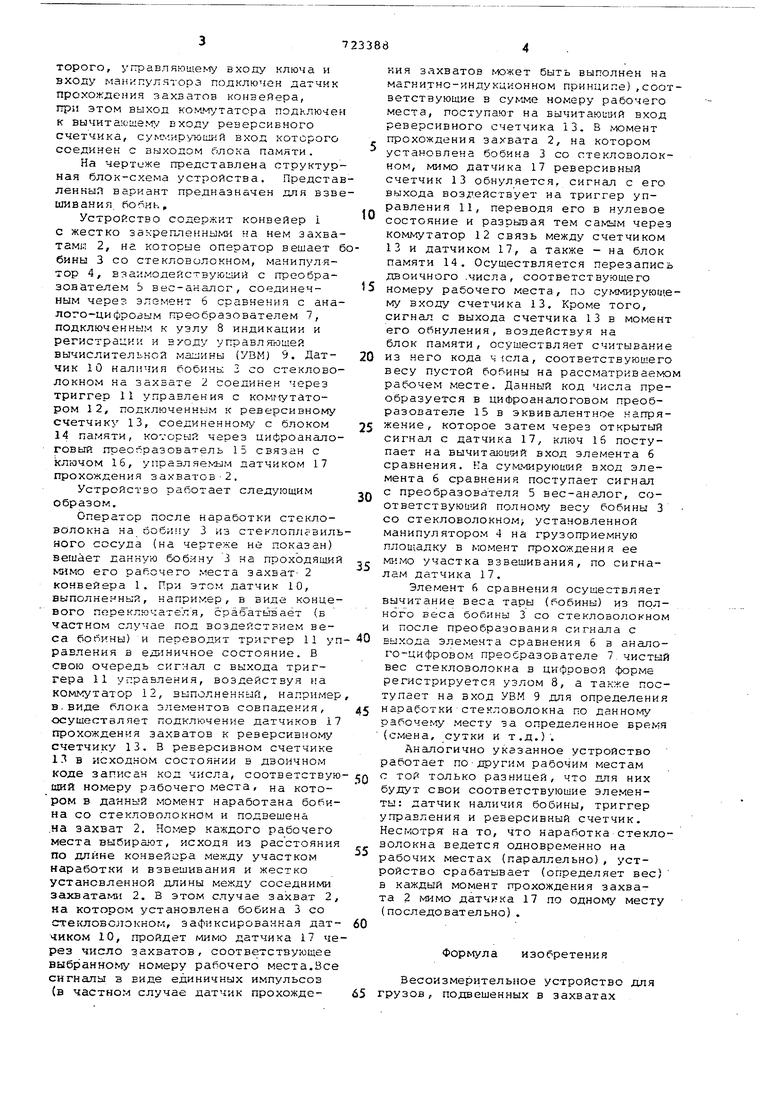

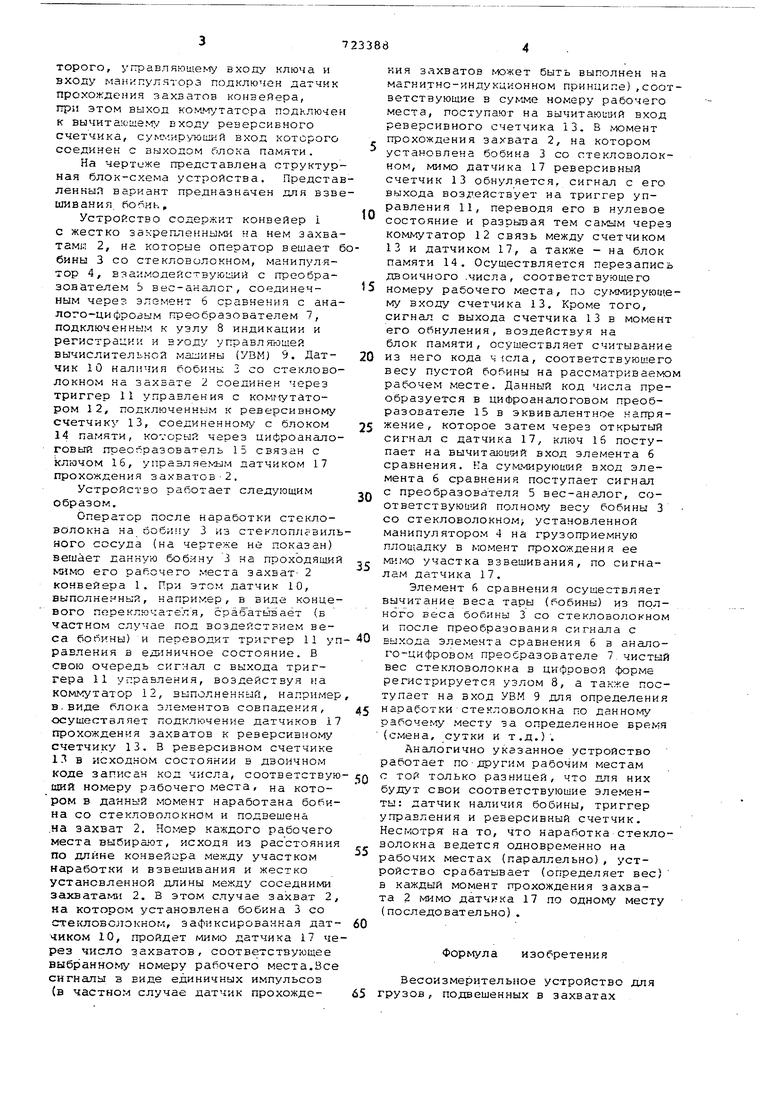

На чертеже представлена структурная блок-схема устройства. Представленный вариант предназначен для взвешивания бобик.

Устройство содержит конвейер 1 с жестко закрепленными на нем захватами 2, н которые оператор вешает б бины 3 со стекловолокном, манипулятор 4, взаимодейстзую1аий с преобразователем Ь Вес-аналог, соединенным через элемент 6 сравнения с аналого-цифровым преобразователем 7, подключенным к узлу 8 индикации и регистрации и входу управлягюшей вычислительной ма1аины (УВМ) 9. Датчик 10 наличия бобины 2 со стекловолокном на захвате 2 соединен через триггер 11 управления с комг-гутатором 12, подключенным к реверсивному счетчику 13, соединенному с блоком 14 памяти, который через цифроаналоговьгй преобразователь 15 связан с ключом 16, yпpaвляe ым датчиком 17 прохождения захватов-2.

Устройство работает следующим Образом.

Оператор после наработки стекловолокна на 3 из стеклоплевильяого сосуда (на чертеже не показан) вешает данную бобину 3 на проходящий мимо его рабочего места захват- 2 конвейера 1. При этом датчик 10, выполненный, например, в виде концевого переключателя, срабатывает (в частном случае под воздействием веса бобины) и переводит триггер 11 управления в единичное состояние. В свою очередь сигнал с выхода триггера 11 управления, воздействуя ка коммутатор 12, выполненный, например в.виде блока элементов совпадения, осушествлпет подключение датчиков 17 прохождения захватов к реверсивному счетчику 13. В реверсивном счетчике 13 в исходном состоянии в двоичном коде записан код числа, соответствующий номеру рабочего места, на котором в данный момент наработана бобина со стекловолокном и подвешена .на захват 2. Номер каждого рабочего места выбирают, исходя из расстояния по длине конвейера между участком наработки и взвешивания и жестко установленной длины между соседними захватами 2. В этом случае захват 2, на котором установлена бобина 3 со стекловолокном, зафиксированная датчиком 10, пройдет мимо датчика 17 через число захватов, соответствующее выбранному номеру рабочего места,Все сигналы в виде единичных импульсов (в частном случае датчик прохождекия захватов может быть выполнен на магнитно-индукционном принципе),соответствующие в сумме номеру рабочего места, поступают на вычитающий вход реверсивного счетчика 13. В .мент прохождения захвата 2, на котором установлена бобина 3 со стекловолокном, мимо датчика 17 реверсивный счетчик 13 обнуляется, сигнал с его выхода воздействует на триггер управления 11, переводя его в нулевое состояние и разрывая тем самым через коммутатор 12 связь между счетчиком 13 и датчиком 17, а также - на блок памяти 14. Осуществляется перезапись двоичного .числа, соответствующего номеру рабочего места, по суммирующему Bxoziy счетчика 13. Кроме того, сигнал с выхода счетчика 13 в момент его обнуления, воздействуя на блок памяти, осуществляет считывание из него кода , соответствующего весу пустой бобины на рассматриваемо рабочем месте. Данный код числа преобразуется в цифроаналоговом преобразователе 15 в эквивалентное напряжение, которое затем через открытый сигнал с датчика 17, ключ 15 поступает на вычитаюигий вход элемента 6 сравнения. На суммирующий вход элемента 6 сравнения поступает сигнал с преобразователя 5 вес-аналог, соответствующий полному весу бобины 3 со стекловолокном установленной манипулятором 4 на грузоприемную площадку в момент прохождения ее мимо участка взвешивания, по сигналам датчика 17.

Элемент 6 сравнения осуществляет вычитание веса тары (бобины-) из полного веса бобины 3 со стекловолокном и после преобразования сигнала с выхода элемента сравнения 6 в аналого-цифровом преобразователе 7. чистый вес стекловолокна в цифровой форме регистрируется узлом 8, а также поступает на вход УВдМ 9 для определения наработки стекловолокна по данному рабочему месту за определенное время (с.мена, сутки и т.д.).

Аналогично указанное устройство работает по-другим рабочим местам с той только разницей, что для них будут свои соответствующие элементы: датчик наличия бобины, триггер управления и реверсивный счетчик. Несмотря на то, что наработка стекловолокна ведется одновременно на рабочих местах (параллельно), устройство срабатывает (определяет вес) в каждый момент прохождения захвата 2 мимо датчика 17 по одному месту (последовательно) .,

изобретения

Весоизмерительное устройство для грузов, подвешенных в захватах

конзеЯера, содержащее грузоприемкую ппощадку с преобразсэателем зесаналог, подключенным к перзо -гу входу элемента сравнения, второй а ход которого через ключ и цифроаналоговнй преобразователь соединен с выходом блока памяти, и приборы индикации и регистрации, подключенные к заходу узла сравнения через аналого-цифровой преобразователь, отличающееся тем, что с целью повышения надежности и быстродействия, з него введены датчик наличия груза на захвате конвейера, датчик прохождения захватов конвейера,манипу-лятор, KOMNp/татор, триггер и реверсивный счетчик, причем выход датчики наличия груза на захвате конвейера подключен к первому входу триггера.

ко STOpO ry входу которого и В.ОЦу

блока паы/гги подключен РЫХОД реверсизного счетчика, а выход триггера соединен с первым входом KOMv -TaTOpc к второ;-{у нходу которого, управлш- -щег- / в ко ключа и входу манипулятора подключен датчик прохсждек.чя захватов конвейера, при этом выход коммз,-татор. подключен к вычита;с11;сг у входу реверсивного счетчика, суммирующий вход которого соединен с выходом блока памяти.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 250486, кл. G 01 G 19/34, 1967, 2, Авторское свидетельство СССР

ft 474695, кл. G 01 G 23/16, 1973 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Весоизмерительное устройство для грузов, подвешенных в захватах конвейера | 1980 |

|

SU881534A1 |

| Устройство для определения места наработки стекловолокна | 1978 |

|

SU723015A1 |

| Устройство для определения окончания намотки волокна на бобину | 1979 |

|

SU775033A1 |

| Весоизмерительное устройство для грузов, подвешенных в захвате конвейера | 1991 |

|

SU1806331A3 |

| Устройство для стабилизации средней линейной плотности стеклонити | 1978 |

|

SU791667A1 |

| Устройство для определения окончания намотки волокна на кассету | 1980 |

|

SU937300A1 |

| Устройство для измерения линейной массы движущейся стеклонити | 1977 |

|

SU779802A1 |

| Устройство для определения содержания связующего в стеклопластиках | 1984 |

|

SU1265538A1 |

| Конвейерные весы | 1981 |

|

SU974136A1 |

| Устройство для счета предметов,переносимых конвейером | 1982 |

|

SU1072076A1 |

Авторы

Даты

1980-03-25—Публикация

1978-07-14—Подача