(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных керамических форм и стержней | 1982 |

|

SU1033255A1 |

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

| Суспензия для форм по выплавляемым моделям | 1988 |

|

SU1533811A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| Смесь для упрочнения оболочковых керамических литейных форм | 1975 |

|

SU557864A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2162763C1 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1435366A1 |

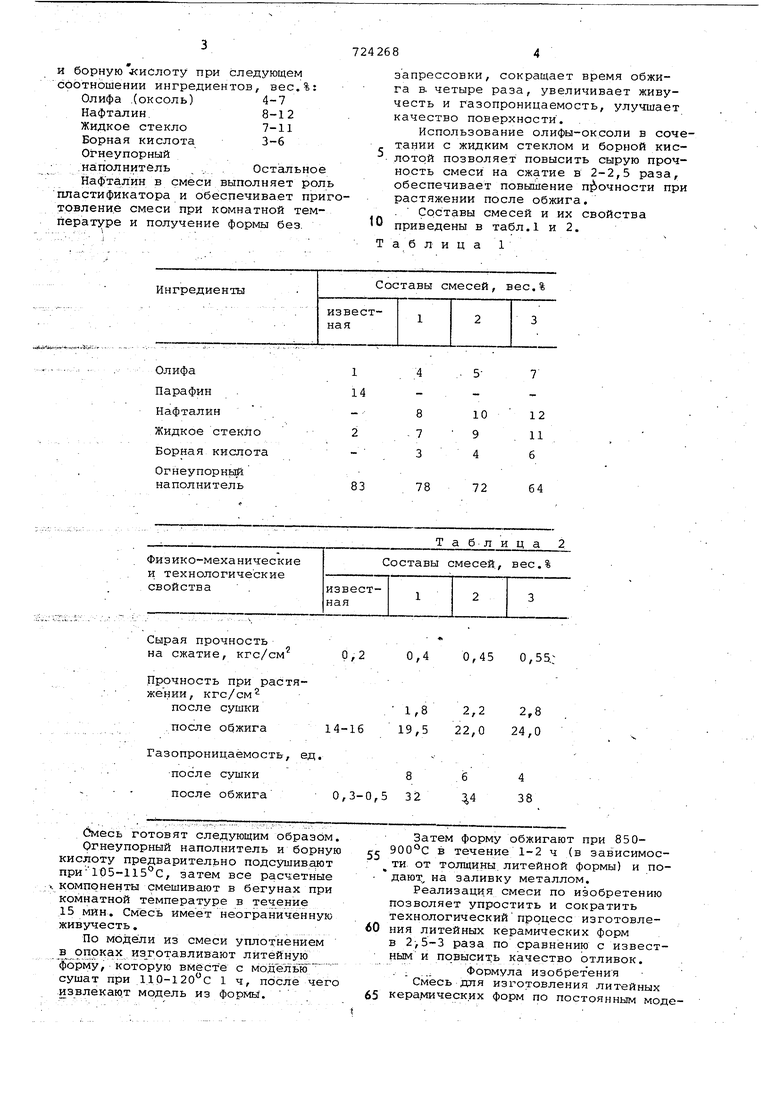

1 Изобретение относится к литейном производству, а именнок cMeqHM для изготовления литейных керамических форм, применяемых при литье по постоянным моделям. В практике литейного производства широко распространены смеси ftat основе огнеупорного материалас использованием в Качестве связунлце17 гидролизованного раствора этилсйлйката, а в качестве пластификатора парафина, церезина, полиэтилена, воска и др. 1 и 2. Недостаток этих смесей - применение дорогостоящего этилсиликата, сложность ведения технЬлогическбгЬ процесса, повышенная чувствительнос композиции к изменению температурных режимов изготовления литейных форм и их склонность к ycaiiife и трёщинообразойанию, которые приво дят к большому браку литья. Наиболее близкой по технической сущности и достигаемому . является смесь 3 на основе огнеупорного наполнителя, олифы, жидког стекла при заданном соотношении ингредиентов, вес.%: Олифа1 Жидкое стекло 2 Огнеупорный наполнитель Остальное Такая смесь обладает достаточной текучестью и хорошей седиментацией, однако Она имеет невысокук) прочность и газопроницаемость. Смешивание компонентов смеси происходит при б5-70С, запрессовка смеси в полость пресс.форм производится в горячем состоянии при давлении 2-3 кгс/см. Прокаливание ведется в обычном кварцевом песке в течение 8 ч при 850-900е. Особенностью. таких литейных форм является то, что их тепловую обработку необходимо проводить в среде, поглощающей жидкий пласти- ... фикатор, потому что при расплавлении она деформируется и теряет свою геометрическую форму. Це.ль изобретения - повышение механической прочности формы, увеличение, ее газопроницаемости, а, следовательно, повышение Качества отлИвОк. Поставленная цель достигается тем, что смесь, включающая огнеупорный наполнитель, олифу и жидкое стекло, дополнительно содержит нафталин

И борную -кислоту при следующем соотношении ингредиентов, вес.%: Олифа .(оксоль) 4-7 Нафталин8-12

Жидкое стекло 7-11 Борная кислота 3-6 Огнеупорный

.на полнитель . Остальное Нафталин в смеси выполняет роль пластификатора и обеспечивает пригтовление смеси при комнатной температуре и получение формы без.

Олифа Парафин Нафталин Жидкое стекло Борная кислота

Огнеупорньй наполнитель

Физико-механические

0,2

я14-16

ед.

8

0,3-0,5 32

Смесь готовят следующим образом.

Огнеупорный наполнитель и борную кислоту предварительно подсушивают при105-115°С, затем все расчетные компоненты смешивают в бегунах при комнатной температуре в течение 15 мин. Смесь имеет неограниченную живучесть,

По модели из смеси уплотнением в опоках из готавливают литейную фбрму, которую вмёст ё с модёль1о сушат при llp-120 c 1 ч, после чего извлекают модель из формы.

запрессовки, сокращает время обжига в. четыре раза, увеличивает живучесть и газопроницаемость, улучшает качество поверхности .

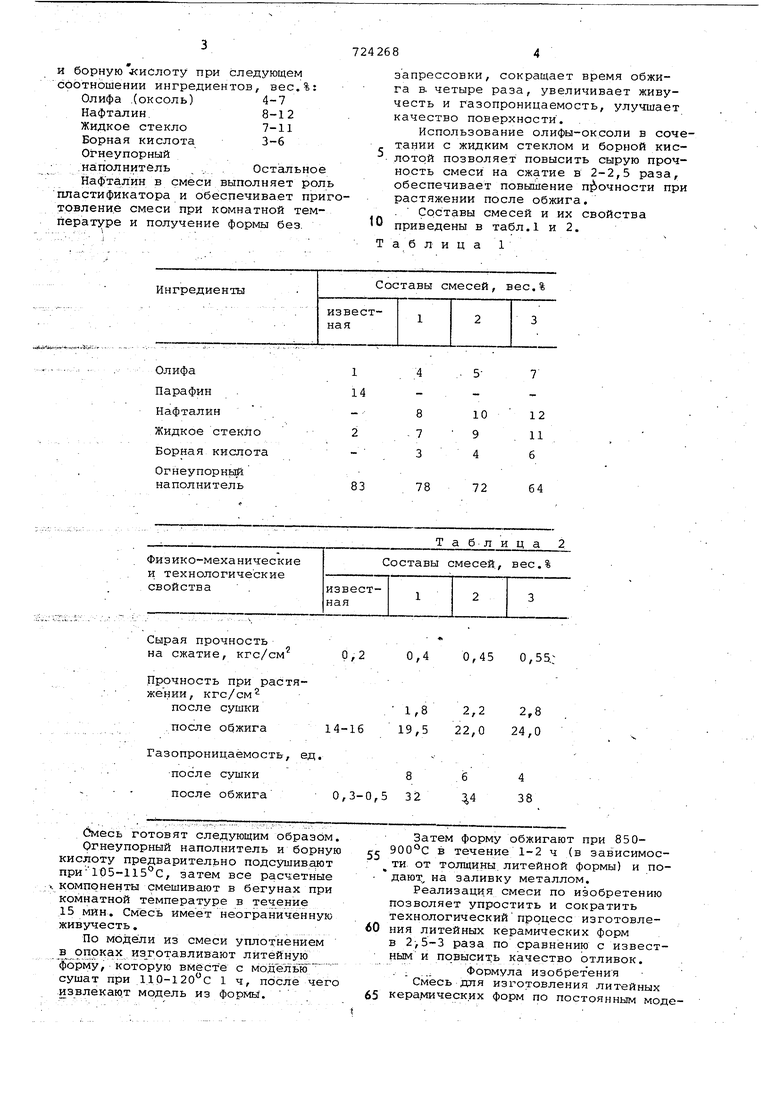

Использование олифы-оксоли в сочетании с жидким стеклом и борной кислотой позволяет повысить сырую прочность смеси на сжатие в 2-2,5 раза, обеспечивает повышение П1 очности при растяжении после обжига. . Составы смесей и их свойства приведены в табл.1 и 2.

Таблица

58 7 3

10 9

12 11 б

4

72

64

78

Таблица

Составы смесей, вес.%

0,40,45 0,55.:

2,8

2,2

1,8 19,5

22,0 24,0

6 4

4 38

Затем форму обжигают при 850ЭОО С в течение 1-2 ч (в зависимости от толщины литейной формы) и подают на заливку металлом.

Реализация смеси по изобретению позволяет упростить и сократить технологическийпроцесс изготовления литейных керамических форм в раза по сравнению с извест ным и повысить качество отливок. , , Формула изобретения

Смесь для изготовления литейных 5 керамических форм по постоянным моделям на основе огнеупорного наполнителя, олифы и жидкого стекла, о т л ч а ю щ а я с я тем, что, с целью увели ёния газопроницаемости форм и повышения их механической прочности, она дополнительно содержит нафталин и борную кислоту при следующем сочетании ингредиентов. вес.%:

Олифа (оксоль)

4-7 Нафталин 8-12

4

Жидкое стекло 7-11 - Норная кисло-/а 3-6 Огнеупорный наполнитель Остальное

Источники информации, J принятые во внимание при экспертизе

.„ 3. Технология машиностроения 10 М., 1972, № 1, с.3-9.

Авторы

Даты

1980-03-30—Публикация

1977-10-04—Подача