(54) ПАКЕТ ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЛИСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакет для получения многослойныхлиСТОВ | 1979 |

|

SU812477A1 |

| Пакет для получения многослойных листов | 1981 |

|

SU959954A1 |

| Пакет для получения двухслойныхлиСТОВ | 1979 |

|

SU812478A1 |

| Разделительная обмазка | 1983 |

|

SU1127724A1 |

| Пакет для получения многослойных листов | 1987 |

|

SU1523285A1 |

| Способ получения заготовки для горячей прокатки биметаллического листа | 1988 |

|

SU1551497A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2015 |

|

RU2629422C2 |

| Пакет для получения многослойныхлиСТОВ | 1979 |

|

SU812476A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ ПЛАКИРОВАННЫХ ЛИСТОВ | 2002 |

|

RU2225781C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2009 |

|

RU2421312C2 |

1

Изобретение относится к области черной металлургии, а именно к производству двухслойных листов.

Известен пакет для получения многослойных листов, выполненный в виде прямоугольной призмы, в котором отношение площади заготовки основного слоя к площади герметизирующей рамки равно единице i,

Известен также пакет для получения многослойных листов, состоящий из заготовок основного слоя, плакирующего слоя и соединительной рамки 2

Недостатком известных пакетов является неравномерность нагрева их в нагревательных печах, что приводит к получению разнотолщйнности листов при прокатке и, соответственно, повышенному расходу металла. Это объясняется тем, что заготовки в пакетах выполнены с плоской наружной гран,ью и при нагреве пакетов в печах с плоским (или в томильной зоне методической печи), отсутствует циркуляция атмосферы печи между нижней широкой гранью пакета и подом печи, в результате чего металл по сечению пакета

нагревается

неравномерно - верхняя заготовка нагревается на 30-40 С боль- заготовка н lue нижней.

В результате нагрева заготовок в пакете до разной температуры, они деформируются по разному, что приводит к получению в одном раскате листов разной толщины и к разнотолщинности плакирующего слоя по площади каждого листа.

Для частичной компенсации неравномерности нагрева металла в пакет закладывают заготовки разной толщины: верхние заготовки должны быть толще нижних на 7-10%. Разные толщины заготовок получают либо прокаткой, либо С-гожкой, при этом 3,5-5% металла идет в отходы в виде обрези или стружки.

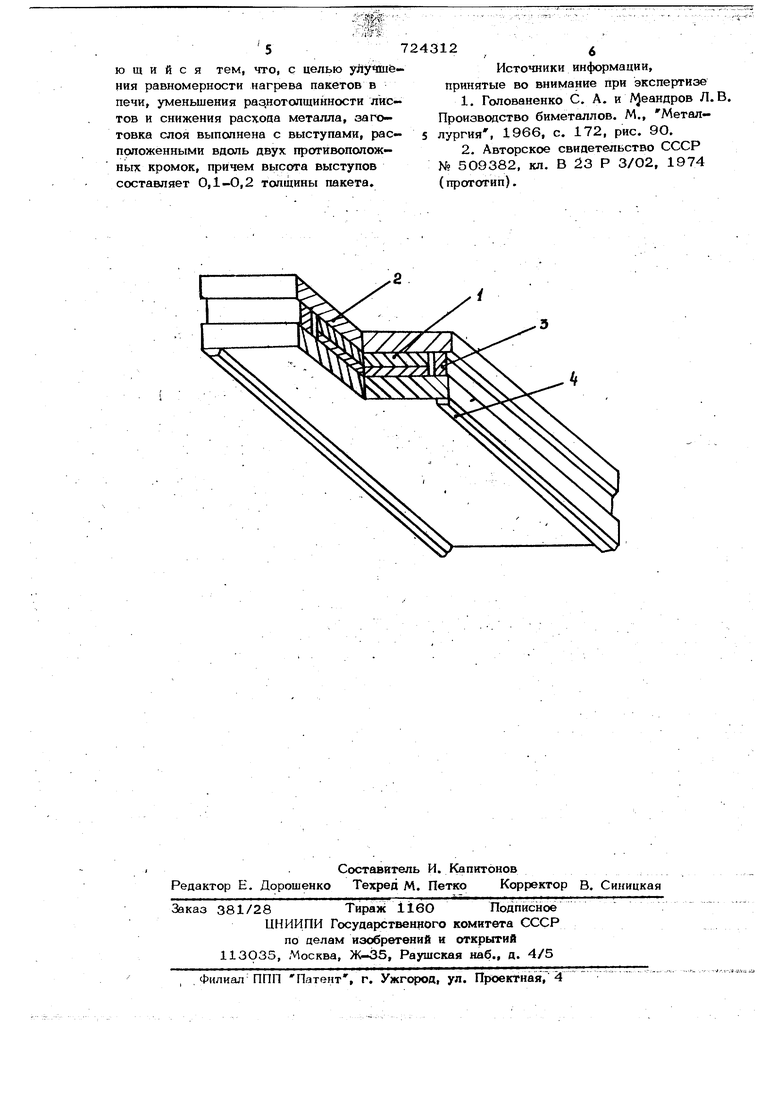

Цель изобретения - улучшение равномерности нагрева пакетов в печи, уменьшение разнотсшщинности листов и сни жЭййерасхбаа металла. Поставленная цель достигается тем, что в пакете, состоящем из заготовок плакирующего и основного слоев, нижняя за готовка рсновнрго слоя выполнена с бйсгуШйи, расйопожёнными Ёдбль двух противоположных кромок широкой грани, причем высота выступов составляет 0,1- 0,2 тбйЩйны пакета. -----Высбтавыступов 0,1-0,2 толщины пакету объясняется оптимальными условиями циркуляции газов под йакетом в период нагрева его. Выполнение выступов высотой менее О,1 талщинь пакета приводит к подстуживанию нижне:й заготовки и, соответственно, к неравномерности деформации пакета и разнотолщинности листов в прсщессе прокатки их. Выполнение выступов высотой более 0,2 толщины пакета приводит к перерасходу металла и к разрыву пакетов при прокатке за счет деформации металла в местах расположения выступов. На чертеже графически изображен предлагаемый пакет, общий вид. Пакет состоит из заготовки 1 плакирующего слоя, заготовки 2 оснЬвного слоя, герметизирующей рамки 3, выступов 4, расположенных вдоль двух противоположных кромок щирокой грани. Выступы 4 располагают по двум прот воположным кромкам широкой грани вдол длинных или коротких сторон. Это зависит от конструкции печи, от схем1 1 рар- JIOЛpжeния пакета при нагреве и от расположения пакета на транспортирующем рольганге. Выступы расположенные на нижней заготовке основного слоя, удалшбт широ кую грань нижней заготовки W пода печи на расстояние, р)авн6евь11соте выступ Под пакетом происходит циркуляция атмо феры печи, нагрев пакета происходит рав номерно по всему его сечению. PaBHOiMe ный нагрев пакета, позволяет при прокат ке его верхние и нижние листы получать одной толщины, толщины плакирующего слоя также в каждом листе имеет одну величину. Вследстгие равнсл ерности-наг рева пакета верхние и нижние заготовки его выполняют одной толщины, позв ляет сократить металла 7-10%, идущего в обрезь. Пакет изготавливают следующим обра Изготовляют четырехслойный пакет, состоящий из двух слябов стали марки

724312 0 к (размерами llOx 12ОО х 15ООмм), асположенных между ними плит (размеами 38 X 1080 X 1330 мм) из стали 12 X 1.8Н1 ОТ, .герметизирующей рамки з полосы шириной 40 мм и высхэтой 81 мм. Вдоль длинных сторон рамку выполняют заподлицо со слябами (ширина рамки 1200 мм), вдоль коротких сторон выполняют полки под сварку (длина рамки 1440 мм). На наружной поверхности нижнего сляба вдоль длинных его сторон и заподлицо с иим расположены выступы в виде приваренных двух полос, шириной 40 мм, высотой 60 мм. Пакет нагревают в трехзонной методической печи с газовым обогревом (подготовительная зона, сварочная и томильная) . Ь печи пакет перемещают вдоль коротких сторон его, т. е. поперек выступающих полос. Между подом томильной зоны и пакетом происходит циркуляция горячего газа. Влияние подстуживания холодным воздухом, попадающим в печь через окно выдачи, не на- блюдается. Верхний и нижний слябы нагреваются до одной температуры. К клети стана-ч1уо пакет транспортируют по рольгангу вдоль длинной стороны, т. е. вдоль выступающих полос. Транспортирование пакета но рольгангу происходит без затруднений. Первьгх два пропуска в клети стана- уо осуществляются в продольном направлении пакета для раскатки выступов, а затем по обычной схеме поперек-вдоль. В результате прбкатки получают раскат толщиной 16мм. После обрезки боковых и торцовых кромок получают два листа толщиной 8 мм. Толщина плакирующего слоя по плОщади каждого листа равняется 2,3 мм. Вкатанные вьютупы, вместе с вкатанными герметизирующими планками, уходят в обрезь. При весе пакета 4,14 т экономия металла составляет ISO кг, т. е. 3,6% от веса пакета., Данная конструкция пакета позволяет улучшить равномерность его нагрева в печи, уменьшить разнотолщинность листов и сократить расход металла. Форм у л аизобретения . Пакет для получения многослойных л.истов, состоящий из заготовок плакирующего и.основного слоев, соединенных герметизирующей рамкой, о т л и ч а ю щ и и с я тем, что, с целью улучшения равномерности нагрева пакетов в печи, уменьшения разнотопщинности лис тов и снижения расхода металла, загч товка слоя выполнена с выступами, расположенными вдоль двух противополож- ньгх кромок, причем высота выступов составляет 0,1-0,2 толщины пакета.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-03-30—Публикация

1978-05-10—Подача