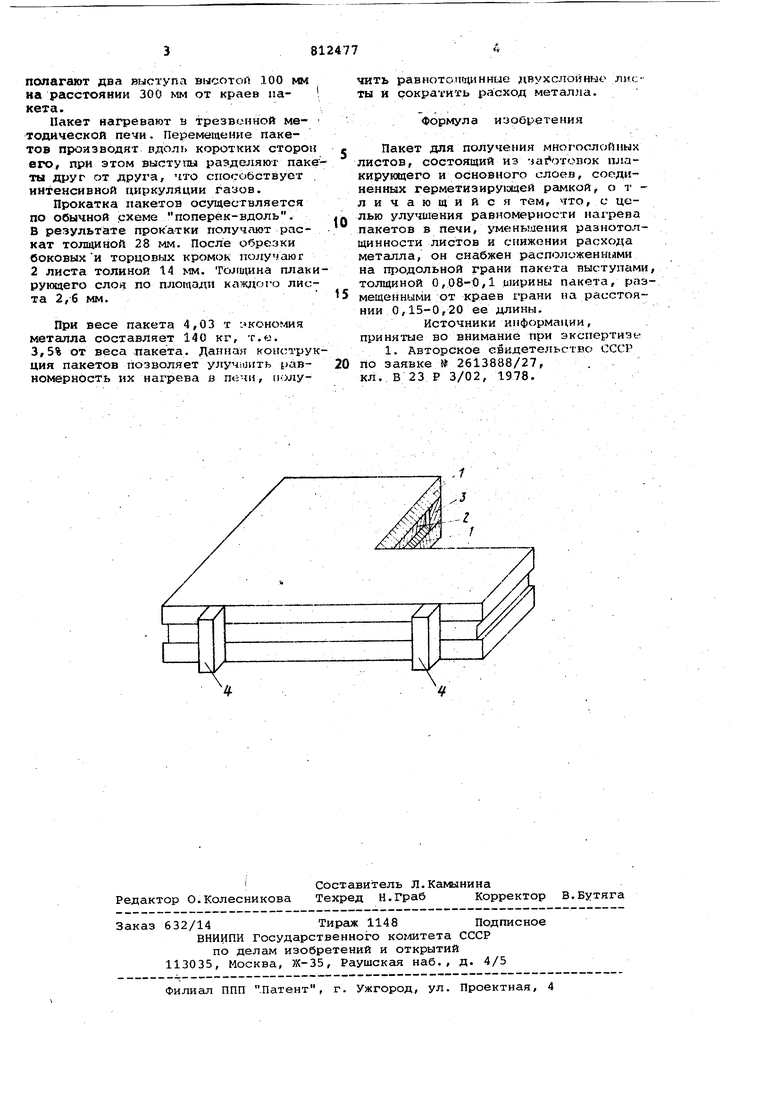

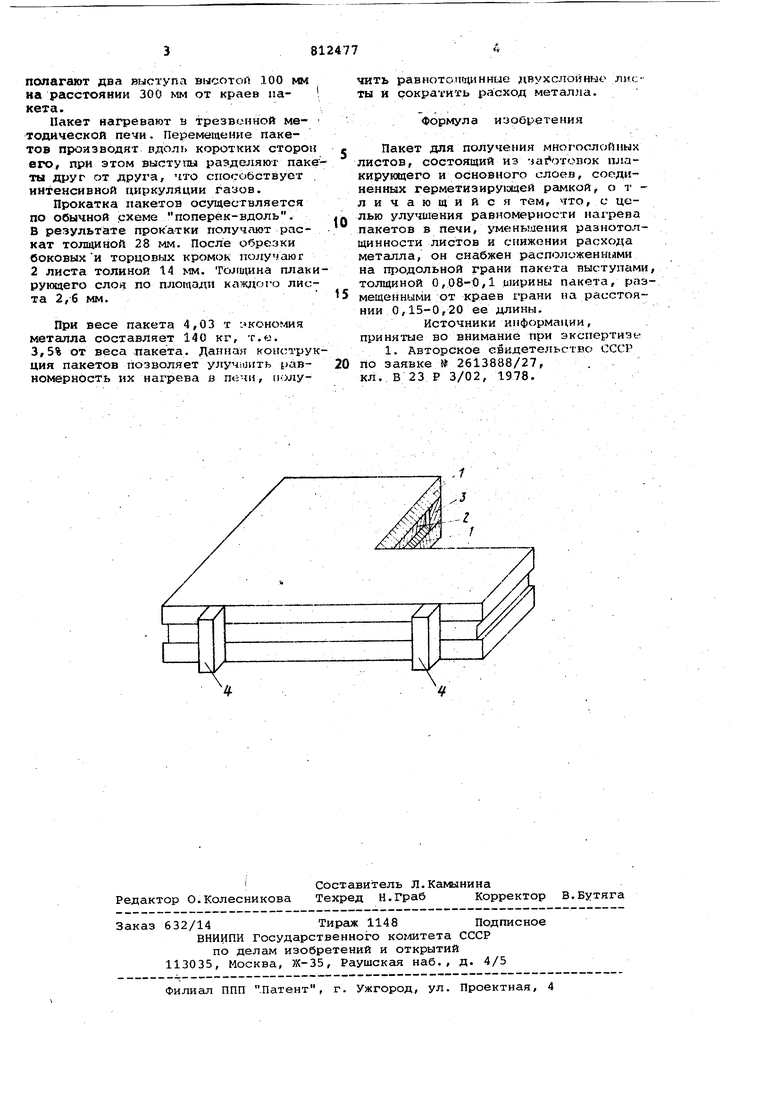

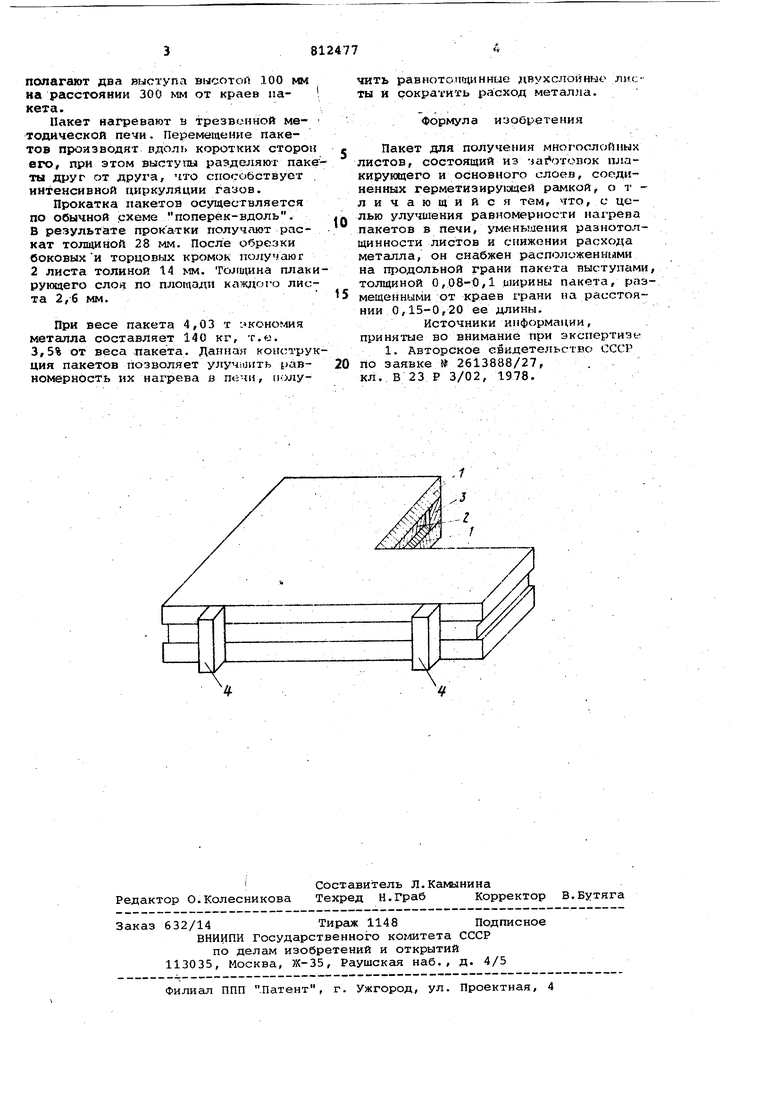

Изобретение относится к черной металлургии, преимущественно к .производству двухслойных листов. Известен пакет для получения многослойных листов, состоящий из заготовок плакиругацего и основного слоев, соединенных герметиэирукяцей рамкой l. Основным недостатком пакета явля ется неравномерность нагрева пакетов из-за плотного их прилегания друг к другу в нагревательной печи что приводит к образования разнотол щинности листов, повышает расход металла. Цель изобретения - увеличение ра номерности нагрева пакетов в печи, уменьшение разнотолщинности листов и снижение расхода металла. Указанная цель достигается что пакет снабжен расположенными на продольной его грани выступами, раз мещенными от краев грани на расстоя нии 0,15-0,20 ее длины, а толщина выступов составляет 0,08-0,1 ширины пакета. На чертеже представлена схема пакета. Пакет состоит из заготовки 1 ос.новного слоя, заготовки 2 плакирующего слоя, герметизирующей рамки 3 и выступов 4,расположенных на продольной грани пакета. При прохождении через методическую и сварочную зону печи выступы образуют зазор между пакетами, что обеспечивает интенсивную циркуляцию газов печи вокруг пакета и приводит к выравниванию температуры пакета. Толщина выступов 0,08-0,1 ширины пакета обусловлена оптимальными условиями циркуляции газов под пакетом в период прохождения через методическую и сварочную зону печи. Толщина выступов менее 0,08 ширины пакета не обеспечивает достаточную циркуляцию газов под пакетом. Выполнение выступов толщиной более 0,1 ширины пакета нецелесообразно из-за снижения производительности печи. Выполнение выступов на продольной грани на расстоянии 0,150,2 ее длины от краев пакета объясняется оптимальным условием устойчивости пакета при продвижении через печь. Вдоль длинных сторонрамку выполняют заподлицо со слябами, вдоль коротких сторон выполняют полки под .сварку. На продольной стороне располагают два выступа высотоп 1.00 мм на расстоянии 300 мм от краев пакета.

Пакет нагревают з трезвенной методической печи. Перемещение пакетов производят вдоль коротких сторон его, при этом выступы разделяют пакеты друг от друга, что способствует интенсивной циркуляции газов.

Прокатка пакетов осуществляется по обычной схеме поперёк-вдоль. В результате прокатки получают раскат толщиной 28 мм. После обрезки боковых и торцовых кромок получают 2 листа толиной 14 мм. Толщина плакирунхаего слоя по площади каждого листа 2,6 мм.

При весе пакета 4,03 т - кономия металла составляет 140 кг, т.е. 3,5% от веса пакета. Данная коис трукция пакетов позволяет улучилить равномерность их нагрева в печи, иолучить равнотогпцннные двухслойные листы и сократить расход металла.

Формула изобретения

Пакет для получения многослойных листов, состоящий из чат отопок плакирующего и основного слоев, соединенных герметизирующей рамкой, о т личающийся тем, что, с целью улучшения равномерности нагрева Пакетов в печи, уменьшения разнотолщинности листов и снижения расхода металла, он снабжен расположенными на щюдольной грани пакета выступами толщиной 0,08-0,1 шириньа пакета, размещенными от краев грани на расстоянии 0,15-0,20 ее длины.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2613888/27, кл. В 23 Р 3/02, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакет для получения многослойных листов | 1978 |

|

SU724312A1 |

| Пакет для получения двухслойныхлиСТОВ | 1979 |

|

SU812478A1 |

| Пакет для получения многослойных листов | 1981 |

|

SU959954A1 |

| ПАКЕТ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛОВ ПРОКАТКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381093C2 |

| Пакет повышенной прочности для получения двухслойных листов | 1991 |

|

SU1807923A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2015 |

|

RU2629422C2 |

| Способ изготовления биметаллических пакетов | 1976 |

|

SU585033A1 |

| Пакет для производства многослойных листов | 1983 |

|

SU1191231A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ДЛЯ ПРОИЗВОДСТВА КРУПНОГАБАРИТНЫХ ПЛАКИРОВАННЫХ ЛИСТОВ | 2004 |

|

RU2274528C2 |

| Пакет для получения многослойныхлиСТОВ | 1979 |

|

SU812476A1 |

Авторы

Даты

1981-03-15—Публикация

1979-04-23—Подача