(54) СПОСОБ ПОДНАСТРОЙКИ СИСТЕМЫ СТАНОК-ПРИСПОСОБЛЕНИЕ-ИНСТРУМЕНТ-ДЕТАЛЬ

1ны, противоположной инструменту, равно удвоенной некруглости обрабатываемой поверхности. Кроме того, показание датчика в любой момент времени равно удвоенной величине приращения радиуса поверхности в сечении детали, совпадающем в данный момент времени с направлением верщины инструмента - центра врашения. Отсюда можно связать подналадочные колебания вершины инструмента с показаниями датчика, установленного в противофазе обработки, причем величина подналадочного пере- мещения в любой момент времени должна быть равна половине показания датчика в

I тот же момент времени.

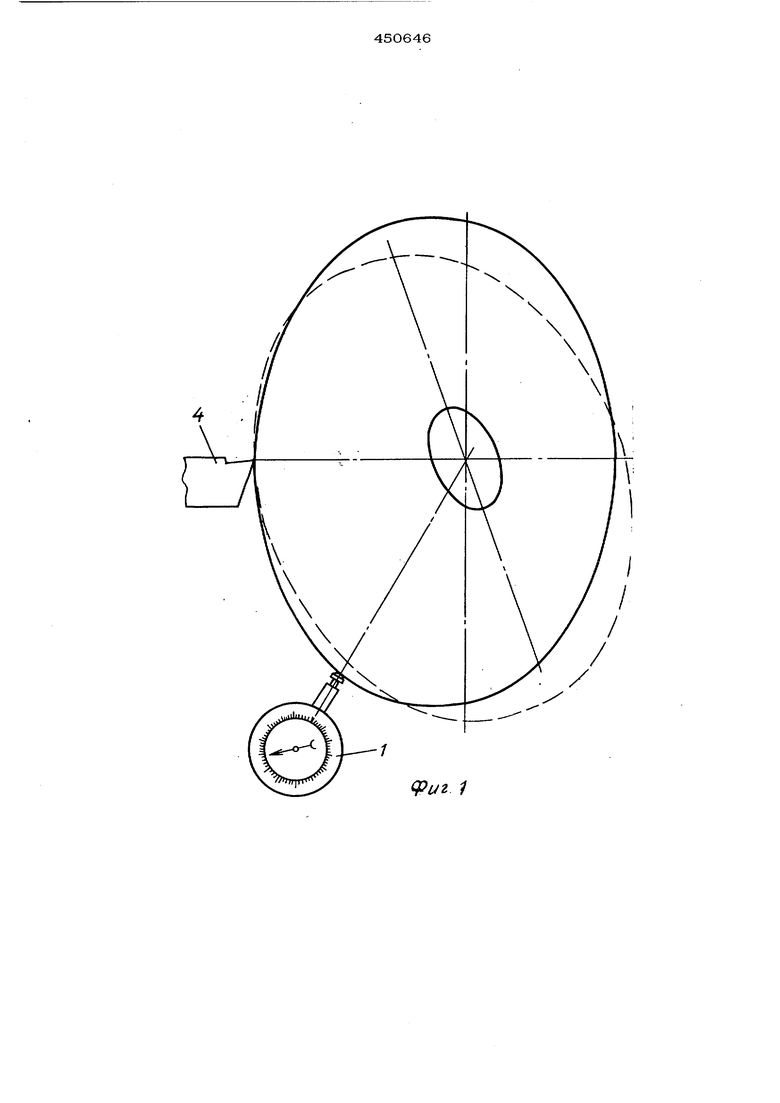

Устройство, реализующее предлагаемый способ, состоит из датчика 1, например индуктивного, усилителя 2 электрических импульсов и исполнительного элемента 3, непосредственно связанного с режущим инструментом.

Предлагаемый способ осуществляется следующим образом.

Вначале производится пробный проход резпом 4, закрепленным в исполнительном элементе 3, при тех же режимах резания, которые заданы для чистовой обработки. После возвращения суппорта в исходное положение диаметрально противоположно

I резцу и с опережением по направлению подачи S на расстояние мин распологают датчик 1. На пульте усилителя 2 устанав Ттивают коэффициент передачи ,5 и производят чистовую обработку детали. Для обработки участка в конце прохода ( I м1Щ используют второй датчик (на чертеже показан пунктиром), установленный аналогично первому, но с отставанием по ходу подачи S на расстояние мин.

При обработке коротких поверхностей, например щеек, пробный проход делают на соседней поверхности (см. фиг. 3), а датчик оставляют неподвижным в направлении подачи.

Предлагаемый способ имеет преимущества при обработке крупногабаритных деI талей, например роторов мощных турбогенераторов.

Предмет изобретения

Способ поднастройки системы станокч приспособление-инструмент-деталь с помощью принудительных колебани, например радиальных, режущего инструмента, о тличающийся тем, что, с целью исключения влияния биения оси детали на точность обработки, параметры радиальных подналадочных колебаний определяют по радиальному биению обрабатываемой поверхности детали после пробного прохода, причем датчики величины биения усяганавливают со стороны, противоположной инструменту.

/

fut 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подналадки системы спид | 1973 |

|

SU484046A1 |

| Способ автоматического регулирования точности обработки цилиндрических поверхностей | 1974 |

|

SU724321A1 |

| Способ обработки асферических поверхностей вращения | 1979 |

|

SU874261A2 |

| СПОСОБ НАЛАДКИ ТОКАРНОГО СТАНКА | 1972 |

|

SU424662A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ТОКАРНОГО СТАНКА | 1998 |

|

RU2131802C1 |

| Способ исправления некруглостей детали | 1976 |

|

SU685479A1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU973296A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗАНИЕМ ЗЕРКАЛЬНЫХ ПОВЕРХНОСТЕЙ | 1990 |

|

RU2014964C1 |

| УСТРОЙСТВО ВЫСОКОТОЧНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ ЧПУ | 2005 |

|

RU2280540C1 |

| Способ управления токарной обработкой и устройство для его осуществления | 1982 |

|

SU1016080A1 |

Авторы

Даты

1974-11-25—Публикация

1972-12-20—Подача