(54) УСТРОЙСТВО АДАПТИВНОГО УПРАВЛЕНИЯ РАБОТОЙ ЮЛИФОВАЛЬНОГО СТАНКА.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальное устройство | 1977 |

|

SU701774A1 |

| Привод поперечной подачи шлифоваль-НОгО CTAHKA C РЕгулиРуЕМыМ РАдиАльНыМуСилиЕМ | 1979 |

|

SU810463A1 |

| Ленточно-шлифовальный станок | 1979 |

|

SU812534A1 |

| Устройство для переключения рабочегоОРгАНА | 1979 |

|

SU848284A1 |

| Устройство для автоматического управления работой ленточношлифовального станка | 1975 |

|

SU562417A1 |

| Ленточно-шлифовальное устройство | 1979 |

|

SU865626A2 |

| Адаптивная система управления шлифованием изделий сложной формы | 1982 |

|

SU1075232A1 |

| Устройство для ленточного шлифования | 1978 |

|

SU882728A2 |

| Устройство для шлифования | 1982 |

|

SU1061974A1 |

| Механизм врезания | 1981 |

|

SU1000250A1 |

Изобретение относится к области станкостроения, в .частности к устройствам для обработки деталей способами врез.ного шлифования.

Известны устройства стабилизации радиального усилия при обработке деталей способами врезного шлифования, снабженные датчиками активного контроля размера -детали и угла ее поворота, подключенными к входам блоков формирования среднего значения и запоминания текущего значения радиуса детали, выходы которых через суммирующий усилитель и входное устройство по.дключены к приводу вращени изделия 1.

К недостаткам известных устройств относятся сложность конструкции и невозможность использования при обработке фасонных деталей типа кулачков и т. п .

Известно также устройство адаптивного управления работой шлифовальног станка с регулируемой радиальной силой врезания, выполненное в виде дйух плунжерных гидроцилиндров одностороннего действия с различной активйой площадью,соединенных с источником питания и расположенных соосно с двух .противоположных сторон рычага

подачи на врезание и кинематически связанных с ним 2.

Положительным качеством этого устройства является простота конструкции, а недостатками - низкая производительность и невысокая точность обработки при малых скоростях вращения обрабатываемой детали.

Целью настоящего изобретения яв0ляется повышение производительности и точности обработки.

Поставленная цель достигается тем, что устройство снабжено автоматическим регулятором с положительной об5ратной связью, соединенным своим входом с источником питания, а выходом - с гидроцилиндром с большей активной площадью, и дросселем - регулятором постоянного расхода, чеорез который полость гидроцилиндра сообщена со сливом.

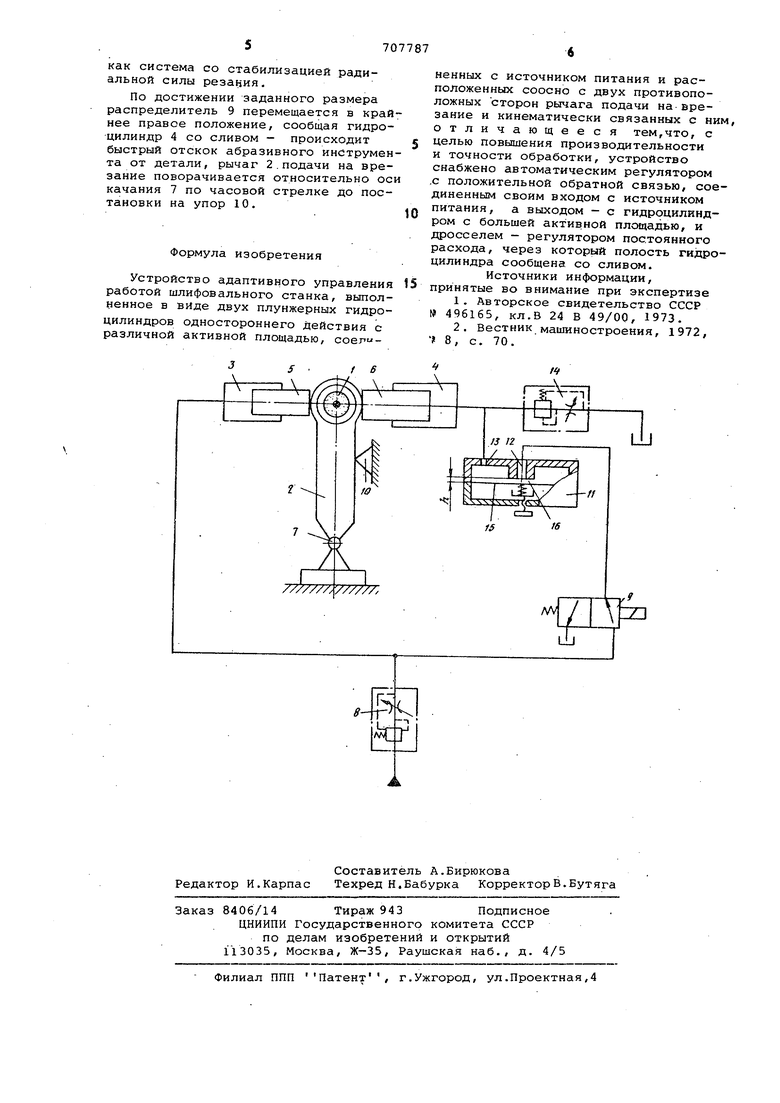

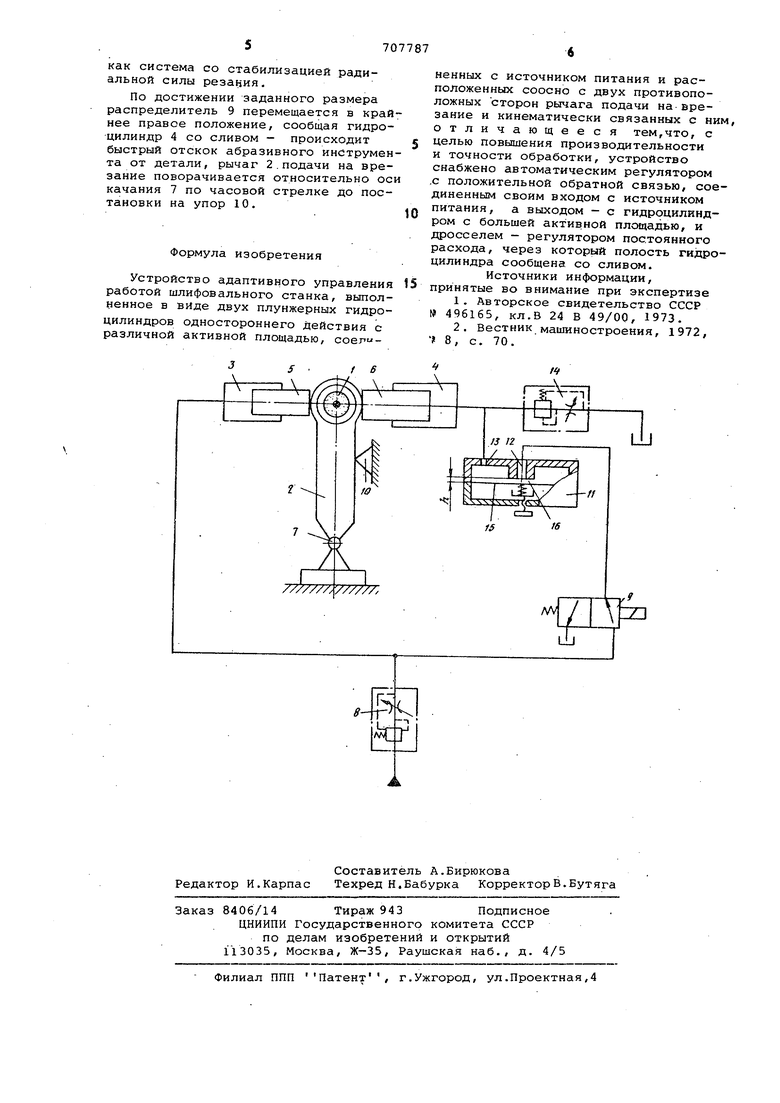

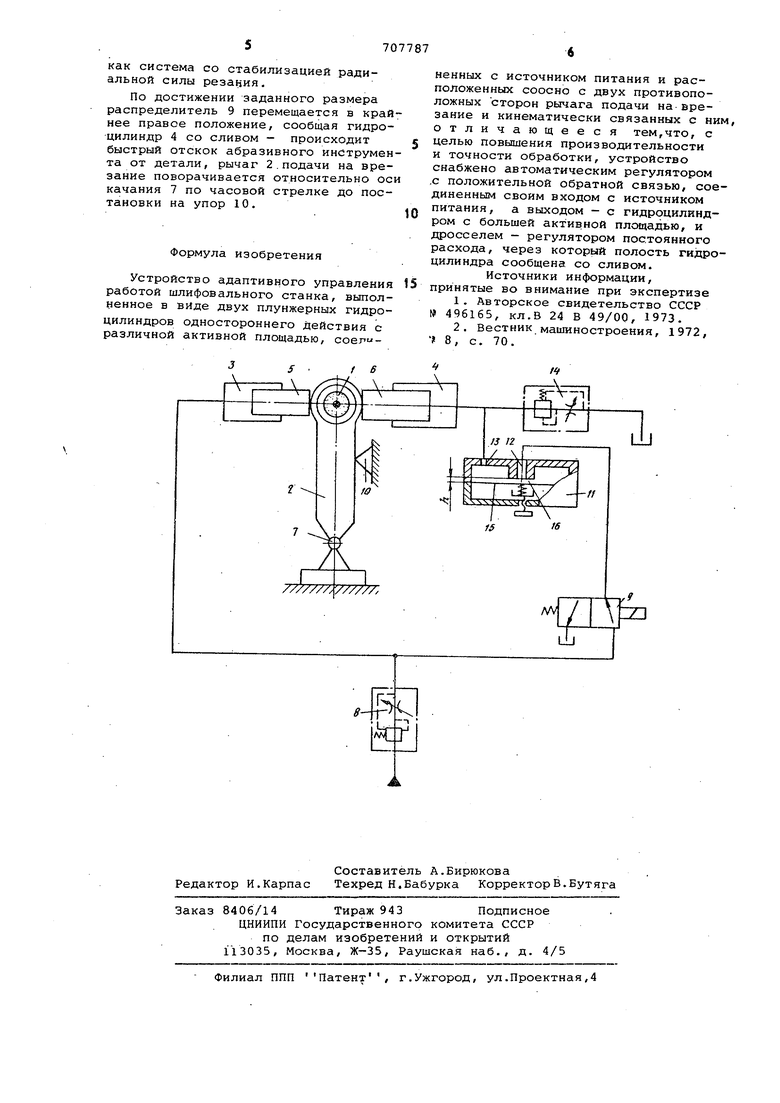

На чертеже представлена схема устройства адаптивного управления работой шлифовального станка.

5

Поперечная подача абразивного инструмента 1, жестко связанного с рычагом 2 подачи на врезание, осудествляется под действием разности усилий, развиваемых плунжерными гид0роцилиндрами 3 и 4, соосно расположенными с противоположных сторон рычага 2. Гидроцилиндры 3 и 4 снабжены плунжерами 5 и б с различной ак тивной площадью. Рычаг подачи 2 имеет возможность качаться вокруг шарнирной оси 7. . Рабочая жидкость подается в гидроцилиндры 3 и 4 от системы питания через регулятор 8. Распределитель 9 сообщающийся своим входом с регулято ,ром 8 и установленный в подводящей ветви к гидроцилиндру 4, служит для его сообщения со сливом и быстрого отвода рычага 2 с абразивным инструментом 1 от детали в конце, цикла обработки Упор 10 служит для фиксации рычага 2 в крайнем правом положении по окончании цикла обработки. В линии подачи рабочей жидкости к гидроцилиндру 4 с большей активной площадью плунжера 6 установлен автоматический регулятор 11 с положительной обратной связью, вход 12 которого подсоединен к распределителю 9, а выход 13 - к рабочей полост-и гидроцилиндра 4. Участок магистрали между гидроцилиндром 4 и регулятором 11 сообщен со сливом через дроссель - регулятор постоянного расхода 14. Расход через регулятор 11 зависит от величины зазора И между мемб раной 15 и седлом 16. В начале цикла шлифования рабочая жидкость от работающей насосной уста новки подается через регулятор 8 под давлением к гидроцилиндру 3 с меньшей активной площадью. Распределитель 9 находится; в крайнем правом положении перекрывая доступ рабочей ижидкости к гидроцилиндру 4 с большей активной площадью и сообщая его со сливом. Рычаг подачи на врезание 2 с укрепленным на нем абразивным инструментом 1 под действием усилия плунже ра 5 гидроцилиндра 3 отведен от заготовки и повернут относительно оси качания 7 вправо до упора 10. Регулятор 8 настроен на расход, обеспечивающий необходимые ускоренны подвод рычага 2 подачи на врезание к заготовке и давление в гидроцилиндре 3,а автоматический регулятор 11 - на определенную степень демпфирования, обеспечивающую необходимую скорость исправления погрешности формы заготовки. При пуске устройства поперечной подачи подается сигнал на электромаг нит распределителя 9, который открывает доступ рабочей жидкости к гидроцилиндру 4, плунжер 6 которого, пе ремещаясь влево, поворачивает рычаг 2 против часовой стрелки со скорость ускоренной подачи на врезание. При отсутствии погрешности формы поперечного сечения обрабатываемой з готовки рычаг 2 равномерно (при неизменной режущей способности абразив ного инструмента) поворачивается вокруг .оси 7 против часовой стрелки (в направлении на деталь) с линейной скоростью, равной скорости съема припуска от заданной радиальной силы. Текущее значение радиальной силы (за один .оборот или одно маятниковое качание) остается постоянньпи. При наличии погрешности формы заготовки, в частности некруглости (биения) , линейная скорость рычага подачи на врезание, увеличивается при прохождении под .инструментом части заготовки с меньшим припуском и уменьшается при прохождении под ним части заготовки с большим припуском, т.е. рычаг подачи совершает сложное движение, поворачиваясь против часовой стрелки с постоянной линейной скоростью и совершая одновременное колебательное движение, частота и амплитуда которого определяются числом оборотов заготовки и неравномерностью текущего припуска. При прохождении под абразивным инструментом части заготовки с большим припуском плунжер с гидроцилиндра 4 отжимается рычагом 2 вправо, повышая давление в полости гидроцилиндра и в сообщающейся с ней надмёмбранной полости автоматического регулятора 11. Так как расход на слив через регулятор 14 постоянен, мембрана 15 прогнется, зазор h увеличится, сопротивление дросселирующей щели между мембраной 15 и седлом 16 уменьшится. При этом расход через регулятор 11 на гидроцилиндр 4 увеличивается, вследствие чего давление в полости гидроцилиндра еще более возрастает. Тогда, при постоянном давлении в недемпфированном гидроцилиндре 3, шлифование участков с большим припуском происходит с большим. радиальным усилием. Аналогично, при прохождении под абразивным инструментом части изделия с меньшим припуском плунжер гидроцилиндра 4, перемещаясь влево, уменьшает давление в полости гидроцилиндра и в сообщающейся с ним полости регулятора 11. Сопротивление дросселирующей щели регулятора 11 растет, а расход на гидроцилиндр уменьшается. В результате шлифование происхрдит с меньшим радиальным усилием. Идет процесс исправления исходной погрешности формы заготовки, при котором текущее значение радиальной составляющей силы резания колеблется около заданного среднего значения с амплитудами и частотами, определяемыми степенью демпфирования системы и текущей неравномерностью припуска обрабатываемой детали. После исправления исходной погрешности формы поперечного осечения заготовки текущее значение радиальной силы не меняется и устройство работает как система со стабилизацией радиальной силы резания. По достижении заданного размера распределитель 9 перемещается в край нее правое положение, сообщая гидроцилиндр 4 со сливом - происходит быстрый отскок абразивного инструмен та от детали, рычаг 2.подачи на врезание поворачивается относительно ос качания 7 по часовой стрелке до постановки на упор 10. Формула изобретения Устройство адаптивного управления работой шлифовального станка, выполненное в виде двух плунжерных гидроцилиндров одностороннего действия с различной активной площадью,

ненных с источником питания и расположенных соосно с двух противоположных сторон рычага подачи на врезание и кинематически связанных с ним, отличающееся тем,что, с целью повышения производительности и точности обработки, устройство снабжено автоматическим регулятором ,с положительной обратной связью, соединенным своим входом с источником питания, а выходом - с гидроцилиндром с большей активной площадью, и дросселем - регулятором постоянного расхода, через который полость гидроцилиндра сообщена со сливом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 496165, кл.В 24 В 49/00, 1973. 2.Вестник машиностроения, 1972, ) 8, с. 70.

Авторы

Даты

1980-01-05—Публикация

1977-09-12—Подача