(54) СПОСОБ ИСПРАВЛЕНИЯ НЕКРУГЛОСТЕЙ ДЕТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ОПОРНОЙ ШЕЙКИ РОТОРА ТУРБОАГРЕГАТА | 2000 |

|

RU2171528C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ОПЕРАЦИИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2583557C2 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| Способ круглого шлифования | 1985 |

|

SU1255398A1 |

| Способ шлифования | 1990 |

|

SU1830334A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛОВ В УСЛОВИЯХ ЗВУКОКАПИЛЛЯРНОГО ЭФФЕКТА | 2013 |

|

RU2547051C2 |

| Способ шлифования зубчатого изделия | 1986 |

|

SU1697989A1 |

| Способ обработки поверхности вращения | 1981 |

|

SU1272585A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

Изобретение относится к области технологии обработки деталей типа тела врсицения абразивным инструмен- том.

Известен способ исправления некругл ости деталей, при котором производят пробный проход режущим инструментом и измеряют биение предварительно обработанной поверхности со стороны, противоположной инструменту 1 .

Недостатками известного способа являются необходимость применения сложной контрольно-измерительной аппаратуры и невозможность его применения для обработки внутренних и торцовых поверхностей вращения.

Цель изобретения - упрощение способа и расширение его технологических возможностей.

Цель изобретения достигается тем, что режущий инструмент после предварительной обработки поверхности и измерения ее биения переставляют в диаметрально-противоположное положение по отношению к детали, устанавливают максимальную глубину резания равную величине измеренного биения, и регулируют величину подачи инсгрумента до получения наиболыией упругой деформации системы СПИД, равной половине величины измеренного биения

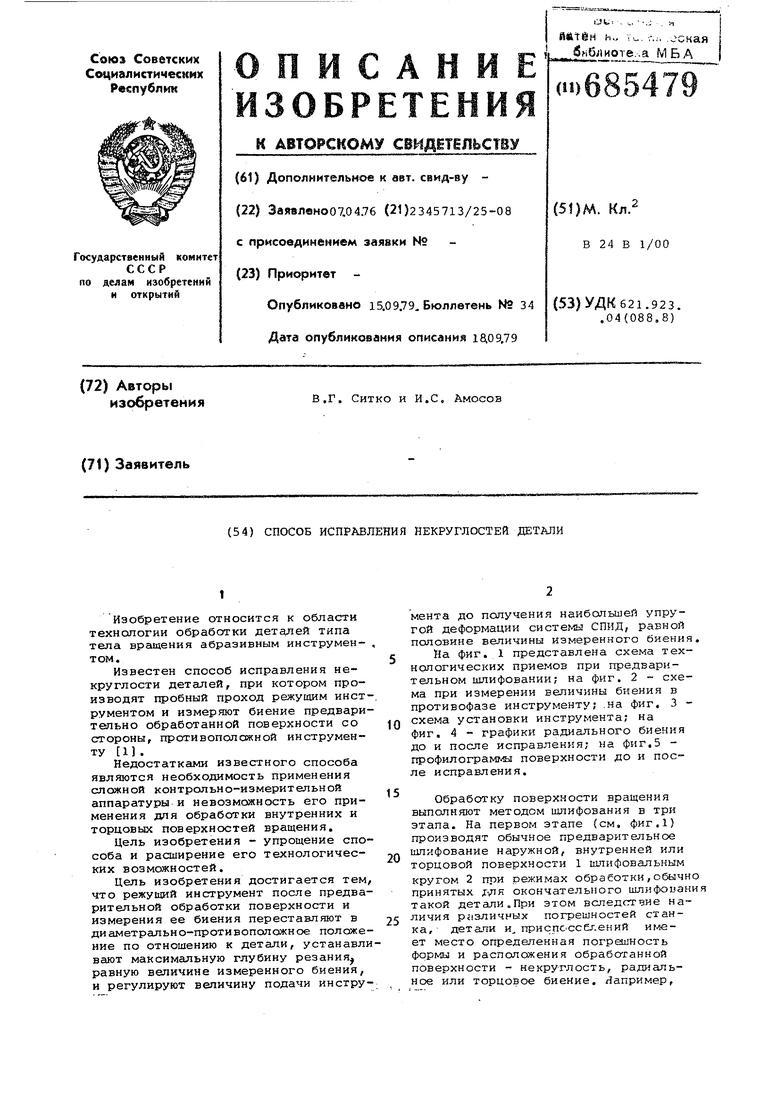

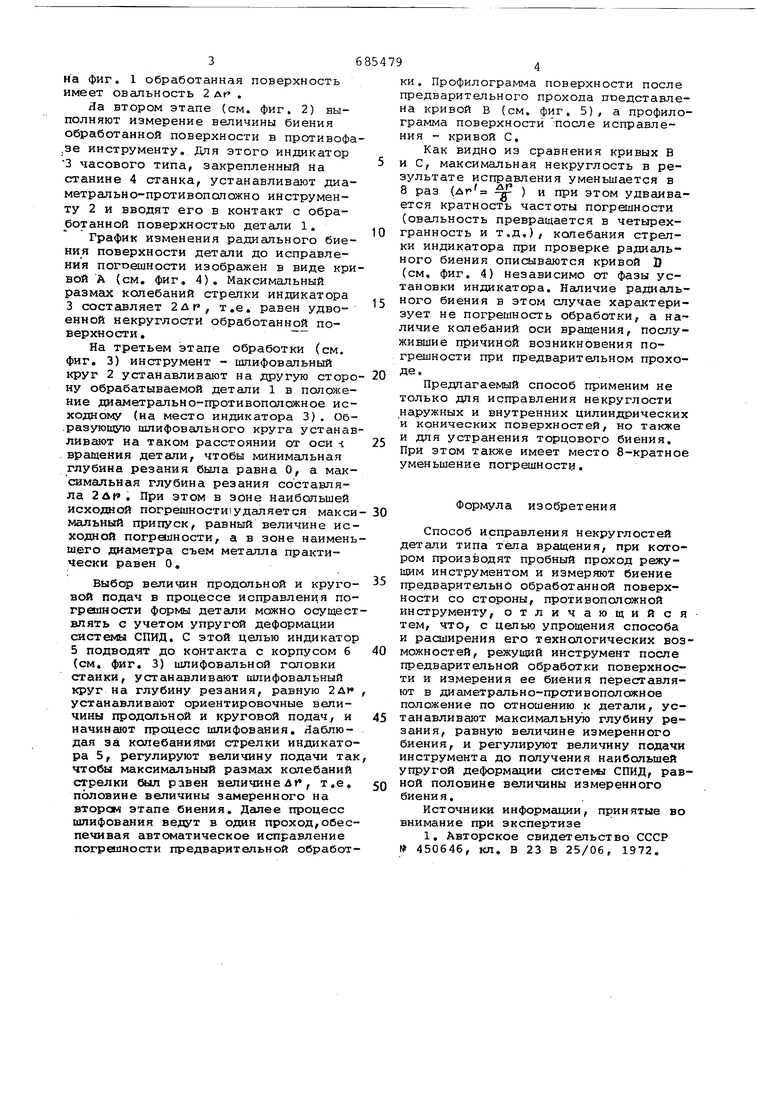

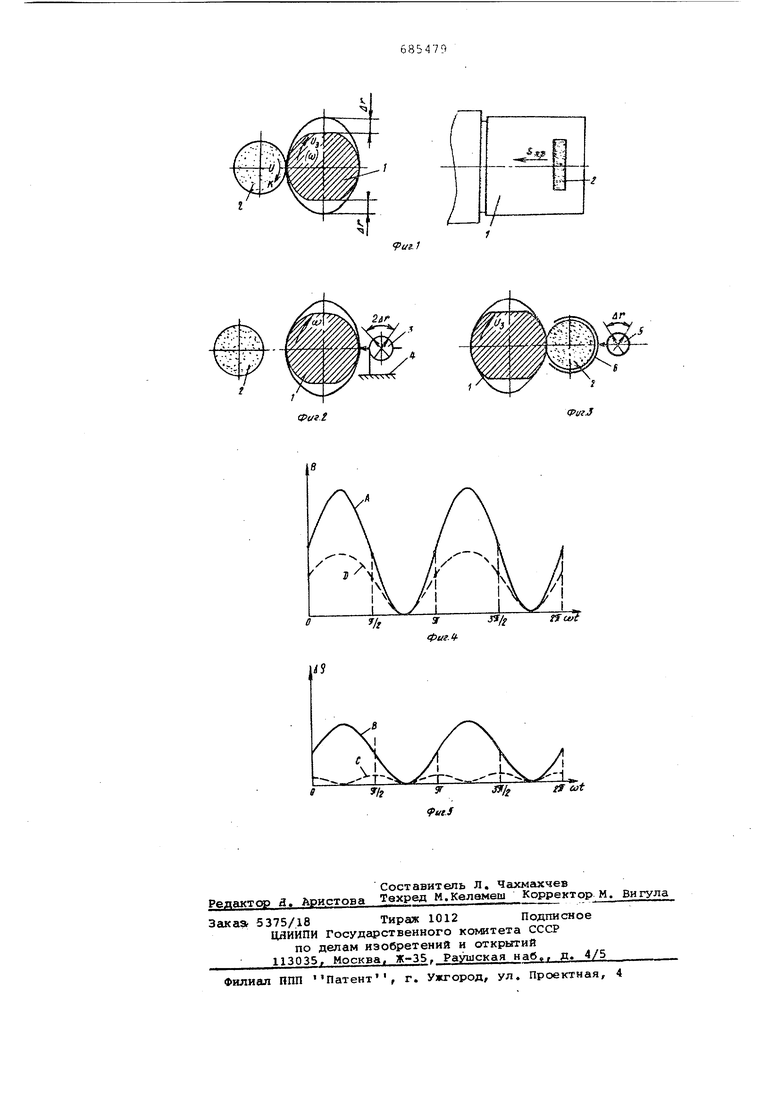

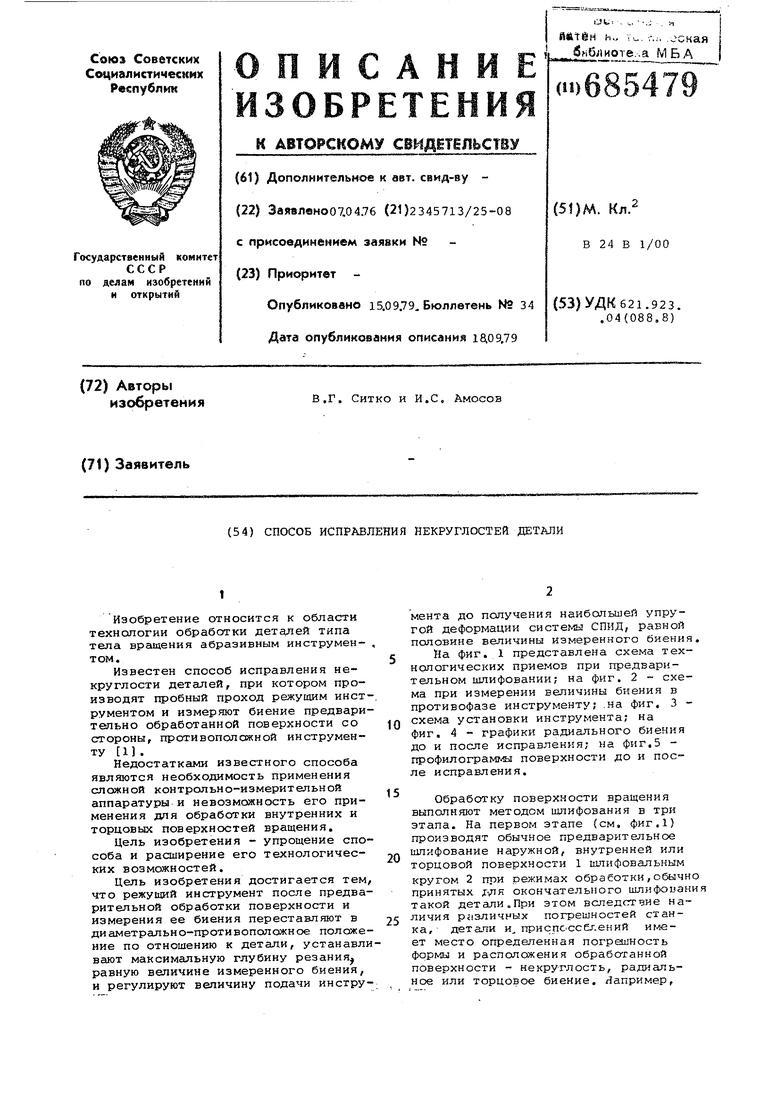

Йа фиг.,1 представлена схема технологических приемов при предварительном шлифовании; на фиг. 2 схема при измерении величины биения в противофазе инструменту; .на фиг, 3 схема установки инструмента; на фиг. 4 - графики радиального биения до и после исправления; на фиг.5 профилограмгЫ поверхности до и после исправления.

Обработку поверхности вращения выполняют методом шлифования в три этапа. На первом этапе (см. фиг.1) производят обычное предварительное шлифование наружной, внутренней или торцовой поверхности 1 шлифовальным кругом 2 при режимах обработки,обычн принятых ДГЛЯ окончательного шлифоиан такой детали.При этом вследствие наличия различных погрешностей станка, детали и приспоссбг.ений имеет место определенная пограиность формы и расположения обработанной поверхности - некруглость, радиальное или торцовое биение. Например, на фиг. 1 обработанная поверхность имеет овальность 2 дг . Ла втором этапе (см. фиг. 2) выполняют измерение величины биения обработанной поверхности в противофа ,зе инструменту. Для этого индикатор 3 часового типа, закрепленный на станине 4 станка, устанавливают диаметрально-противоположно инструменту 2 и вводят его в контакт с обработанной поверхностью детали 1. График изменения радиального биения поверхности детали до исправления погпешности изображен в виде кри вой А (см. фиг, 4). Максимальный размах колебаний стрелки индикатора 3 составляет 2йг f т.е. равен удвоенной некруглости обработанной поверхности , Яа третьем этапе обработки (см. фиг, 3) инструмент - шлифовальный круг 2 устанавливают на другую сторо ну обрабатываемой детали 1 в положение дааметрально-противопаложное исходному (на место индикатора 3). Об.разующую шлифовального круга устанав ливают на таком расстоянии от оси ч . вращения детали, чтобы минимальная глубина резания была равна О, а максимальная глубина резания составляла Здс, При этом в зоне наибольшей исходной погрешности удаляется макси мальный припуск, равный величине исходной пограиности, а в зоне наимень шего диаметра съем металла практически равен О, Выбор величин продольной и круговсЛ подач в процессе исправления пограаности формы детали можно осущест влять с учетом упругой деформации системы СПИД. С этой целью индикатор 5 подводят до контакта с корпусом б (см. фиг, 3) шлифовальной головки станки, устанавливают шлифовальный круг на глубину резания, равную 2Д устанавливают ориентировочные величины продольной и круговой подач, и начинают процесс шлифования, Наблюдая за колебаниями стрелки индикато ра 5, регулируют величину подачи та чтобы максимальный размах колебаний стрелки был равен величине At, т.е. половине величины замеренного на втором этапе биения. Далее процесс шлифования ведут в один проход,обес печивая автоматическое исправление погрешности предварительной обработ ки. Профилограмма поверхности после предварительного прохода поедставлена кривой в (см. фиг. 5), а профилограмма поверхности -после исправления - кривой С. Как видно из сравнения кривых В и С, максимальная некруглость в результате исправления уменьшается в 8 раз (дг ) и при этом удваивается кратность частоты погрешности (овальность превращается в четырехгранность и т.д.), колебания стрелки индикатора при проверке радиального биения описываются кривой D (см. фиг. 4) независимо от фазы установки индикатора. Наличие радигшьного биения в этом случае характеризует не погрешность обработки, а наличие колебаний оси вращения, послужившие причиной возникновения погрешности при предварительном проходе. Предлагаемый способ применим не только для исправления некруглости наружных и внутренних цилиндрических и конических поверхностей, но также и для устранения торцового биения. При этом также имеет место 8-кратное уменьшение погрешности. Формула изобретения Способ исправления некруглостей детсши типа тела вращения, при котором производят пробный проход режуiiWM инструментом и измеряют биение предварительнй обработанной поверхности со стороны, противоположной инструменту, отличающийсятем, что, с целью упрощения способа и раойирения его технологических возможностей, режуидай инструмент после предварительной обработки поверхности и измерения ее биения переставляют в диаметрально-противоположное положение по отношению к детали, устанавливают максимальнуто глубину резания, равную величине измеренного биения, и регулируют величину подачи инструмента до получения наибольшей упругой деформации системы СПИД, равной половине величины измеренного биения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 450646, кл, В 23 В 25/06, 1972.

Фиг1

йГ

tfcal

sy/i

sr

ФигЛ

Авторы

Даты

1979-09-15—Публикация

1976-04-07—Подача