(54) СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Связка для приготовления пресспорошка | 1979 |

|

SU783013A1 |

| Носитель для катализатора пиролиза газообразного углеводородного сырья | 1988 |

|

SU1607933A1 |

| Керамическая масса для изготовления костяного фарфора | 1987 |

|

SU1525133A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2013 |

|

RU2520308C1 |

| Сырьевая смесь для керамических изделий | 1983 |

|

SU1159904A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| Минеральный клей для керамических изделий | 1986 |

|

SU1481223A1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447126C2 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

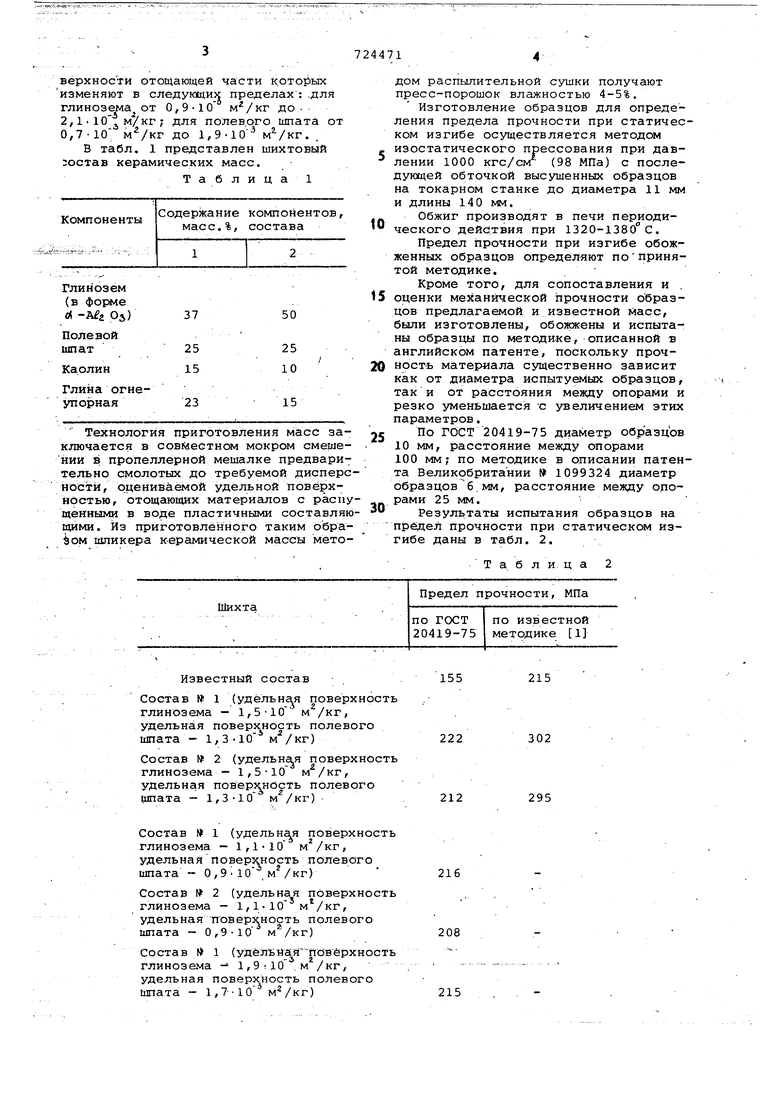

Изобретение относится к способам приготовления шихты для получения Ма териалов, применяемых для изготовления высоковольтных изоляторов методом изостатического прессования. Изостатическое прессование находит все более широкое применение при изготовлении изделий из порошковых масс, в том числе высоковольтных керамических изоляторов. Наиболее близким к описываемому способу является способ приготовлени шихты, преимущественно для изготовле ния изоляторов путем измельчения гли нозема и полевого шпата с последукяци смешением их с предварительно распущенными в воде каолином и огнеупорной глиной 1 . Соотношение компонентов в шихте следующее, масс.%: Глинозем 40 Полевой шпат24 Глина огнеупорная 25 11 Механическая прочность образцов 6 мм составляет этой массы диаметром 2200 кгс/см (215МПа) Однако все возрастакнцие требования энергетики к качеству высоковольтных изоляторов в частности, к одному из ОСНОВНЕ К по кйзателей - механическЬй прочности при изгибе - не могут быть удовлетворены применяемыми в настоящее время керамическими электротехническими материалаг.4и. Таким образом, основным недостатком является недоетатьчно вйсокая механическая прочность. Цель изобретения - увеличение механической прочности. Указанная цель достигается тем, что в способе приготовления шихты, преимущественно для йзгб 6вленйя изоляторов методом изостатического прессования путем измельчения глинозема и полевого шпата, с последующим смешением их с предварительно распущенными в воде пластичными компонентами, глинозем измельчай до уяельной поверхности (1,1-1, 9) 10 м/кг, а полевой шпат -дДО удельнойповерхности (0,9-1,7)-10 MVKr. Для приготовления шихты используют следуюцие компоненты, масс.%г Глинозем35-70 Полевой шпат 20-25 Каолин и огнеупорная глинаОстальное Для осуществления изобретения готовят массы, величины удельной поверхности отощающей части к.ото1Ьых изменяют в следуюсцих пределах: .для глинозема от О, 9 10 до 2,1 10. м/кг ; для полев.ого шпата о 0,710 до 1,9-10 . . В табл. 1 представлен шихтовый зостав керамических масс. Таблица Глинозем (в Л -Mi Оз) Полевой шпат Каолин Глина огнеупорная Технология приготовления масс з ключается в совместно мокром смеш нии в пропеллерной мешалке предвар тельно смолотых до требуемой диспе ностй, оцениваемой удельной поверх ностью, отощающих материалов с рас щенными в воде пластичными составл щими. Из приготовленного таким обр том шликера керамической массы мет

Известный состав .

Состав № 1 (удёльна я поверхность

глинозема - 1,510 м /кг,

удельная поверхность полевого

шпата - 1,3-10 )

Состав № 2 (удельная поверхность

глинозема - 1,5-10 м/кг,

удельная поверхность полевого

шпата - 1,3-10 )

Состав 1 (удельная поверхность

глинозема - 1,1-10 ,

удельная поверхность полевого

шпата - 0,9 10 )

Состав № 2 (удельная поверхность

глинозема - 1,I-10 ,

удельная поверхность полевого

шпата - 0,9-10 )

Состав О 1 (удёльмай повёрхность

глинозема - 1,9:10 .м /кг,

удельная поверхность полевого

шпата - 1,7--10 )

Предел прочности, МПа

по ГОСТ

по известной методике 1 20419-75

215

302

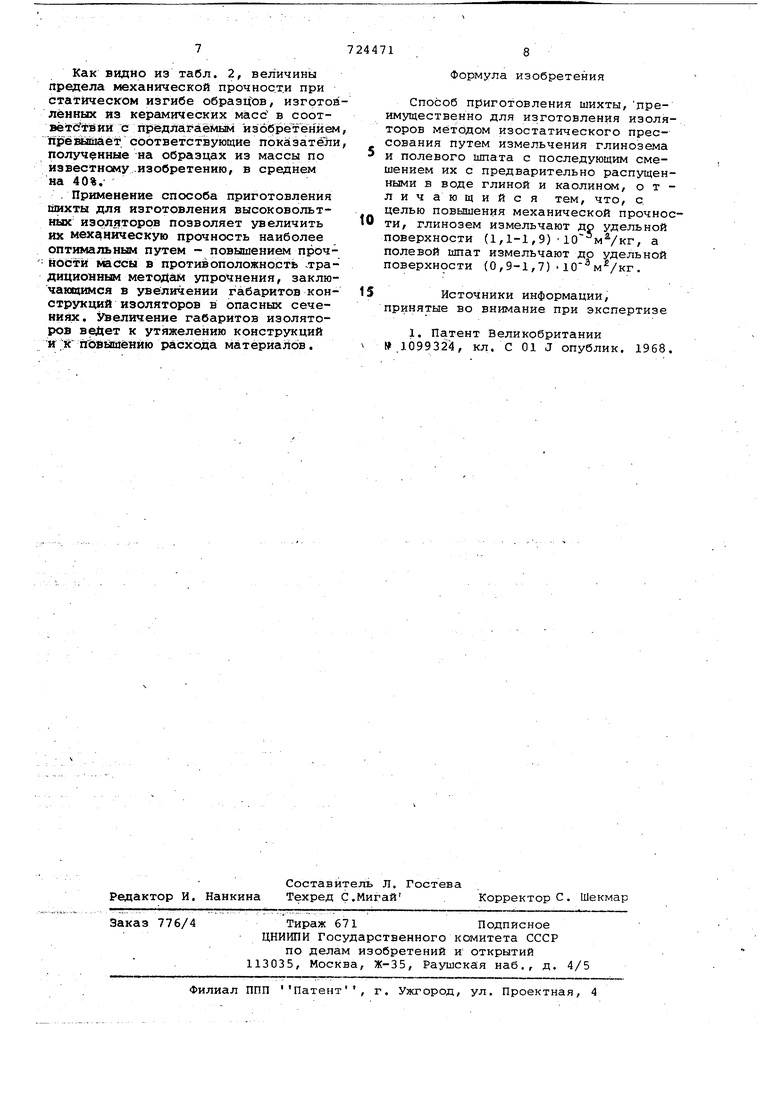

295 дом распылительной сушки получают пресс-порошок влажностью 4-5%. Изготовление образцов для определения предела прочности при статическом изгибе осуществляется методом изостатического прессования при давлении 1000 кгс/см (98 МПа) с последующей обточкой высушенных образцов на токарном станке до диаметра 11 мм и длины 140 мм. Обжиг производят в печи периодического действия при 1320-1380° С. Предел прочности при изгибе обожженных образцов определяют попринятой методике. Кроме того, для сопоставления и оценки механической прочности образцов предлагаемой и известной Масс, были изготовлены, обозкжены и испытаны образцы по методике, описанной в английском патенте, поскольку прочность материала С1тцественно зависит как от диаметра испытуемых образцов, так и от расстояния между опорами и резко уменьшается -с увеличением этих параметров. По ГОСТ 20419-75 диаметр образцов 10 мм, расстояние между опорами 100 мм; по методике в описании патента Великобритании 1099324 диаметр образцов 6.мм, расстояние между опорами 25 мм. Результаты испытания образцов на предел прочности при статическом изгибе даны в табл. 2. Таблица 2

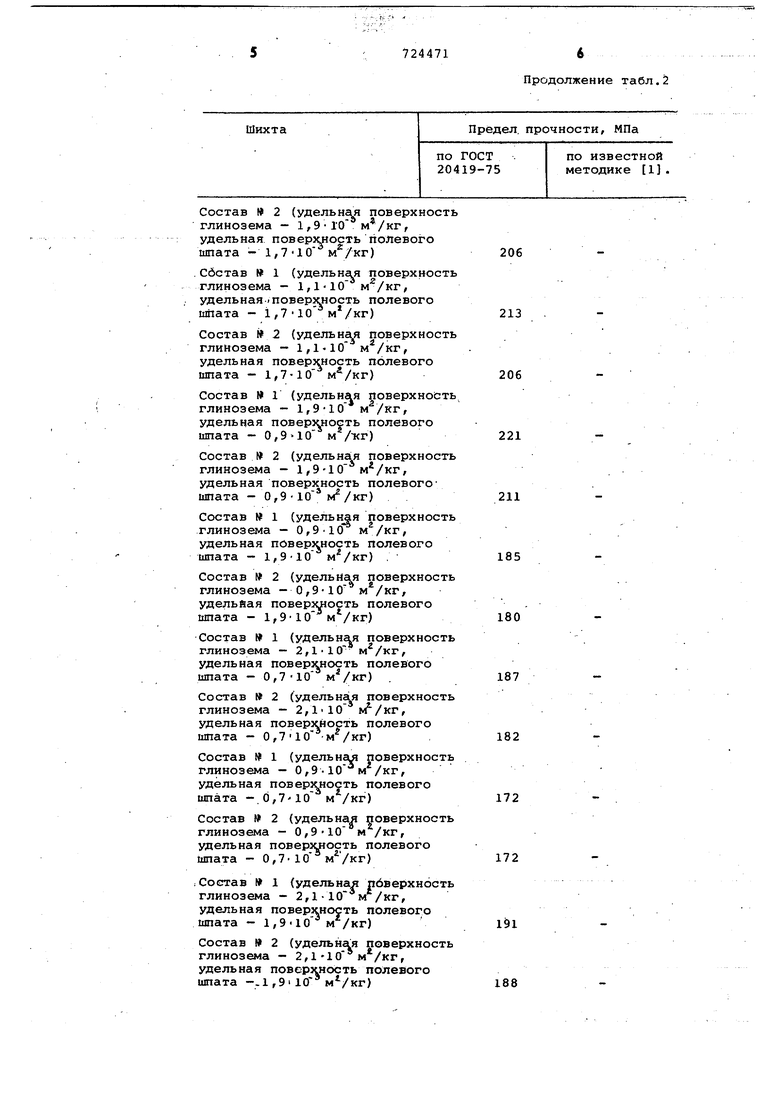

удельная поверзшость полевого

шпата - 1,7-10 )

. Сбстав 1 (удельнгу поверхность глинозема - 1,110 , удельная«поверхность полевого шпата - 1,7-10 )

Состав №2 (удельная поверхность

глинозема - 1,1-10 ,

удельная поверхность полевого

шпата - 1,7-10 )

Состав 1 (удельная поверхность

глинозема - 1,9-10 м /кг,

удельная поверхность полевого

шпата - 0,9 10 м /кг)

Состав № 2 (удельная поверхность

глинозема - 1,9-10 ,

удельная поверхность полевогошпата - 0,9-10 )

Состав 1 (удельная поверхность

глинозема - О,910 ,

удельная поверхность полевого

шпата - 1,910 ) ,

Состав № 2 (удельная поверхность

глинозема - 0,9-10

удельйая поверхность полевого

шпата - 1,9-10 м/кг)

Состав 1 (удельная поверхность

глинозема - 2,1 10 м /кг,

удельная поверхность полевого

шпата - 0,7-10 ) .

Состав № 2 (удельная поверхность

глинозема - 2,1-10 ,

удельная поверхность полевого

шпата - 0,710 -м /кг)

Состав № 1 (удельнал поверхность

глинозема - 0,9-10 м /кг,

удельная поверхность полевого

шпата -.0,710 м /кг)

Состав № 2 (удельная поверхность

глинозема - 0,9-10 м /кг,

удельная поверзуюсть полевого

шпата - 0,7-10 )

;Состав 1 (удельная пбверхность глинозема - 2,1-10 м /кг, удельная поверхность полевого шпата - 1,9-10 м /кг)

Состав 2 (удельная поверхность

глинозема - 2,1-10 м /кг,

удельная поверхность полевого

шпата -.l,9ilO )

7244716

Продолжение табл.2

Как видно из табл. 2, величины предела механической прочности при статическом изгибе обраэцЪв, изготовленных из керамических масс в соотвётс/тВИИ с прёдлага ёмьам изобрётёнйем превьпУтаёт соответствующие показатели полученные на образцах из массы по известному .изобретению, в среднем на 40%.

. Применение способа приготовления Шихты для изготовления высоковольтных изс ляторрв позволяет увеличить их механическую прочность наиболее оптимальным путем - повышением прочности №ссы в противоположность .традиционным методам упрочнения, заключающимся в увеличении габаритов конструкций изоляторов в опасных сечениях. Увеличение габаритов изоляторов вейет к утяжелению конструкций я и пЪвыщёнйю расхода материалов.

Формула изобретения

Способ приготовления шихты,преимущественно для изготовления изоляторов методом изостатического прессования путем измельчения глинозема и полевого шпата с последующим смешением их с предварительно распущенными в воде глиной и каолином, отличающийся тем, что, с. целью повышения механической прочности, глинозем измельчают до удельной поверхности (1,1-1,9) , а полевой шпат измельчают до удельной поверхности (0,9-1,7) Ю .

5 Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1980-03-30—Публикация

1977-04-19—Подача