Изобретение относится к составам керамических масс, а именно к производству фарфоровых изделий.

Цель изобретения - повьшение механической прочности отформованных изделий и производительности труда, уменьшение усадки, устранение деформации .

Дубовая или ивовая кора и сода кальцинированная улучшает текучесть гапикера. Полисахарид и гуминат-сияи- кат вводится в пиикер для склеива1тя коллоидных частиц шликера при высушивании. Без них не получается пресс- порошок, так как в составе пшикера до 70% отощающих материалов.

Технология изготовления массы заключается в совместном мокром помоле

отощающих материалов с распущенными в воде пластичными составляющими.

Готовность щликера определяется тониной помола. Остаток на сите №0050 должен быть 0,8-1,2, влажность шликера 29-32%, удельньй вес 1,63 кг/см, текучесть не больше 24 с, температура . Когда масса шликера готова, вводят добавки, и все перемешивают еще 1,9-2,1 ч. Подготовленный шликер вводят в сушильную установку. Устанавливают необходимые параметры теплого воздуха, входящего 300-400 С, отходящего 90 -100°С.

Данные полученного гранулята: гранулометрический состав, %: 500 мк 1,5-2,- 500-400 мк 3-4,5; 400-315 мк

18-19; 315-300 мк 45-55,5; 200-100 мк 17-18,2; 100 мк 0,8-1,1.

Te ПIepaтyp высушенного распылением гранулнта 30-50 с, влажность 1-3%, rcK s iecTb 109 с. удельный вес 946 г/л

Из полученного гранулята методом сухого прессования изостатически с помощью пресса прессуют плоские изделия С(})ормпрованные изделия обжигают. Тем- перач ура бисквитного обжига 1260- . Температура политого обжига 1 160-1280 с.

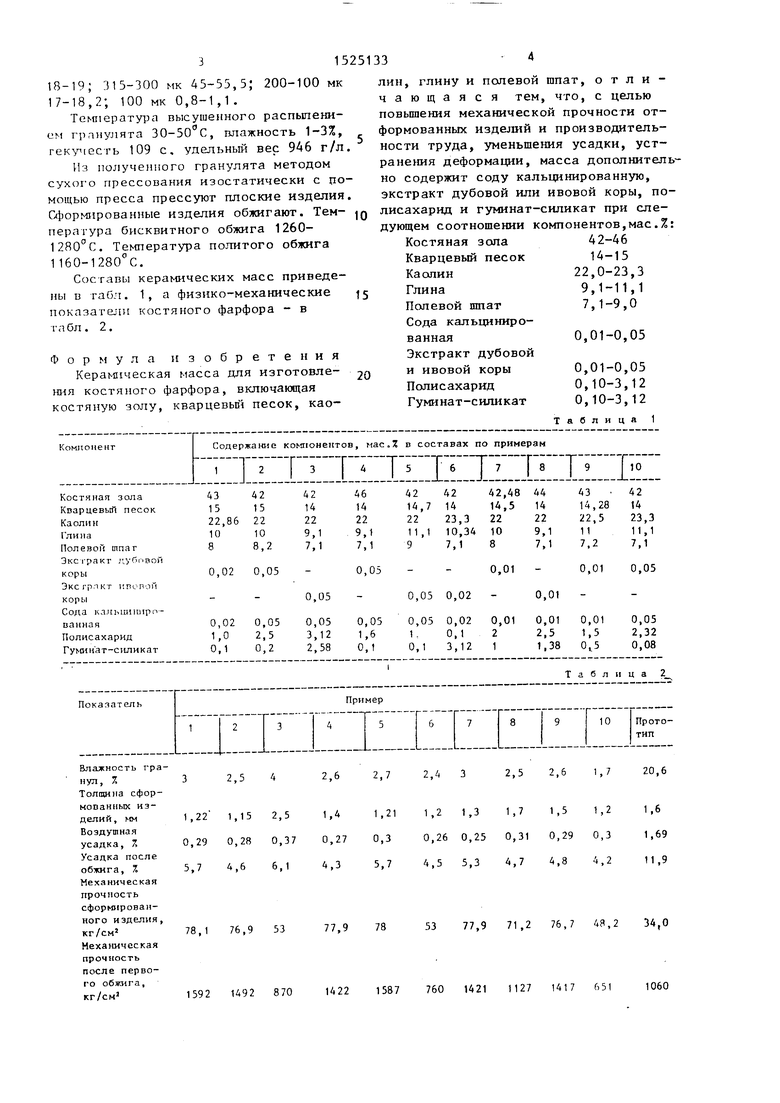

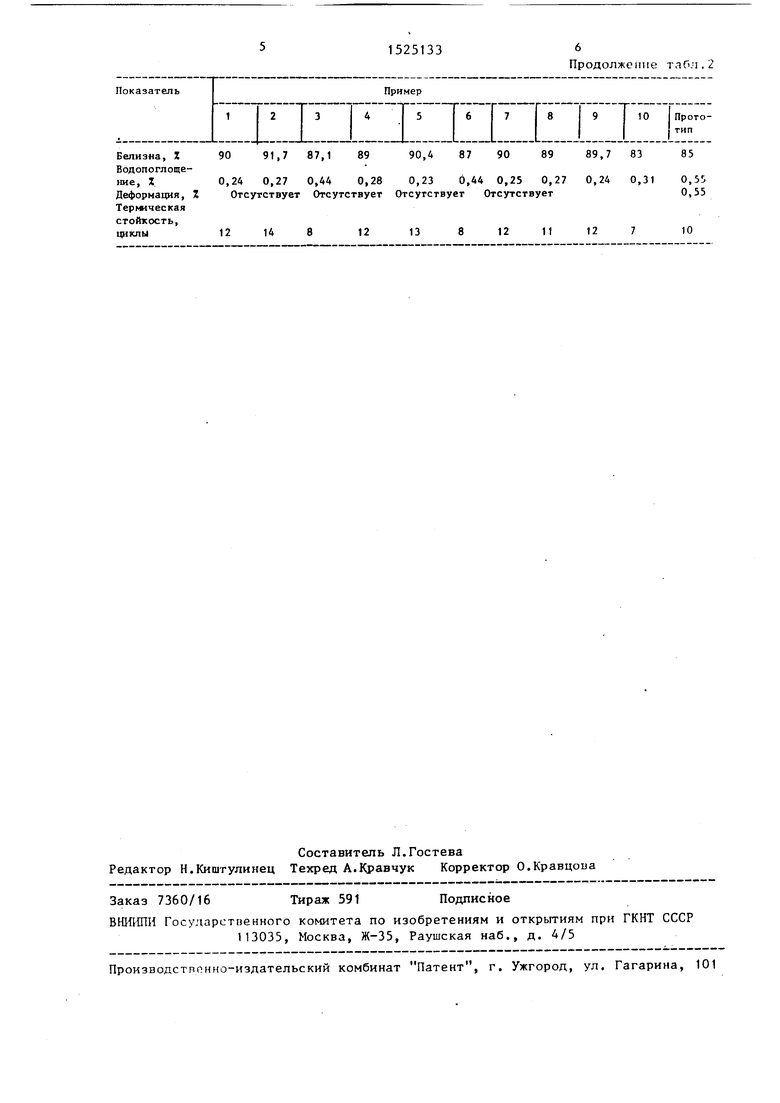

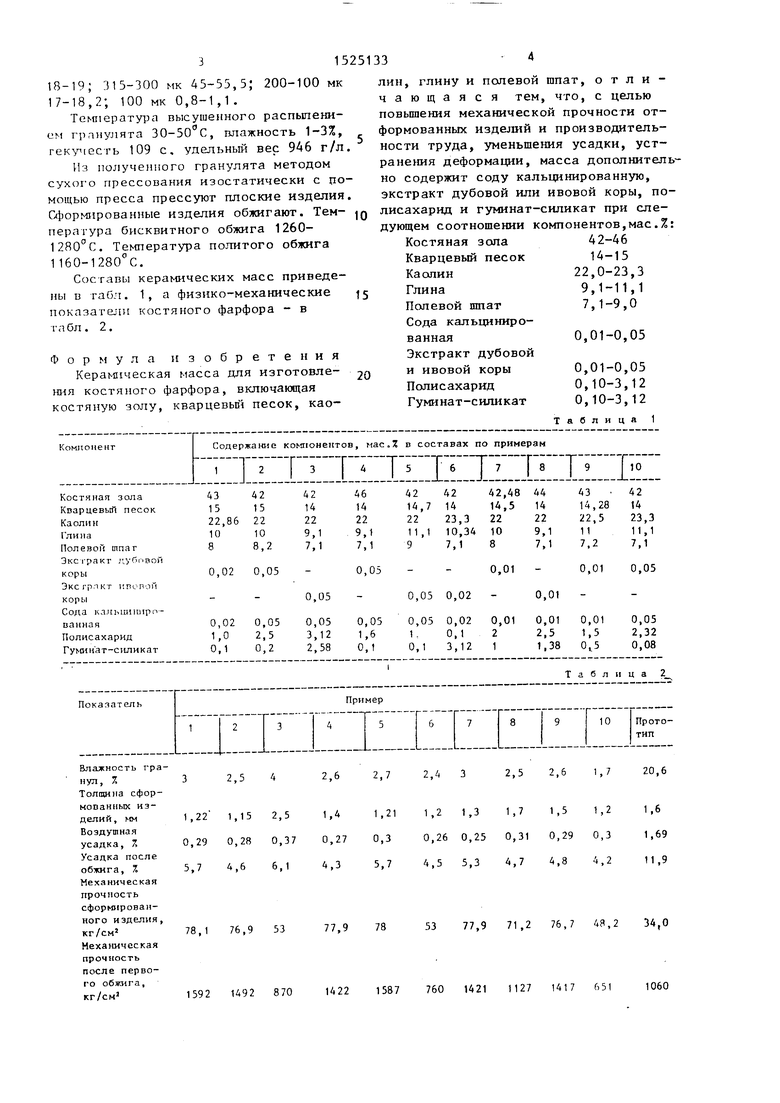

Составы керамических масс приведены в табл. 1, а физико-механические показатели костяного фарфора - в тлбл. 2.

Формула изобретения

Керамическая масса для изготоВле- НИЛ костяного фарфора, включающая костяную золу, кварцевьй песок, каолин, глину и полевой шпат, отличающаяся тем, что, с целью повышения механической прочности отформованных изделшй и производительности труда, уменьшения усадки, устранения деформации, масса дополнительно содержит соду кальцинированную, экстракт дубовой или ивовой коры, полисахарид и гуминат-силикат при следующем соотношении компонентов,мае.%:

42-46

14-15

22,0-23,3

9,1-11,1

7,1-9,0

0,01-0,05

0,01-0,05 0,10-3,12 0,10-3,12

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления костяного фарфора | 1990 |

|

SU1726442A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ШЛИКЕРА | 2009 |

|

RU2392248C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2350578C1 |

| СОСТАВ ШИХТЫ ДЛЯ ВЫСОКОПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С СЕТЧАТО-ЯЧЕИСТОЙ СТРУКТУРОЙ | 2013 |

|

RU2525396C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361843C1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПЛИТОК | 2002 |

|

RU2318777C2 |

| Керамическая масса для изготовления фарфора | 1988 |

|

SU1544750A1 |

Изобретение относится к составам керамических масс для изготовления костяного фарфора. С целью повышения механической прочности отформованных изделий и производительности труда, уменьшения усадки и устранения деформации масса содержит следующие компоненты в мас.% : костяная зола 42-46

кварцевый песок 14-15

каолин 22-23,3

глина 9,1-11,1

полевой шпат 7,1-9,0

кальцинированная сода 0,01-0,05

экстракт дубовой или ивовой коры 0,01-0,05

полисахарид 0,1-3,12 и гуминат-силикат 0,1-3,12. Физико-механические показатели следующие : воздушная усадка 0,29-0,31%, усадка после обжига 6,1-7,1%, механическая прочность после обжига при 1280°С 1322-1345 кг/см2, белизна 89,3-92,1%, деформация после обжига отсутствует. 2 табл.

зола

песок

паг

;1убо зой

1;вопой

ш 1Ч1ро43А2

1515

22,8622

1010

88,2

0,020,05

42

14

22

9,1

0,05

Влажность гранул, %

Толщина сфор- мопанньк изделий , мм Воздушная усадка, 7, Усадка после обжига, % Механическая прочность ClJ)op DIpoвaи- ного изделия, кг/см

Меха1шчсская прочность после первого обжига, кг/см

2,5

2,7

2,4

2,5

2,6

1,7

20,6

1,22 1,15 2,51,41,211,2 1,3 1,7 1,5 1,21,6

0,29 0,28 0,37 0,27 0,30,26 0,25 0,31 0,29 0,31,69

5,7 4,6 6,14,35,74,5 5,3 4,7 4,8 4,211,9

78,1 76,9

53

1592 1492 870

77,9

1422

78

1587

53

77,9 71,2 76,7 48,2

760 1421

1127 1417

651

34,0

1060

6

4

2

,1

,1

,05

42

14,7

22

11,1

9

42

14

23,3

10,34

7,1

42,48

14,5

22

10

8

0,01

44

14

22

43

14,28

11

7,2

0,01

42

14

23,3

11,1

7,1

0,05

0,05 0,02

0,01

Таблица 2

2,4

2,5

2,6

1,7

20,6

78

53

77,9 71,2 76,7 48,2

34,0

760 1421

1127 1417

651

1060

Показатель

EZZLlCrinirLl

90

91,7 87,1

89

90,4

87

90

89

89,7 8

Белизна, Z

Водопоглощение, Z 0,24 0,27 0,44 0,28 0,23 0,44 0,25 0,27 0,24

Деформация, 2Отсутствует Отсутствует Отсутствует Отсутствует

Терьическая

стоик сх:ть,

циклы12148121381211127

Продолжение тлбл.2

Пример

10

Прото

90,4

87

90

89

89,7 83

0,31

0,23 0,44 0,25 0,27 0,24

Отсутствует Отсутствует

85

0,5S 0.55

10

| Мороз И.И | |||

| Справочник по фарфоро- фаянсовой промьшшенности | |||

| М.: Легкая индустрия, 1976, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Мороз И.И„ Фарфор, фаянс, майолика | |||

| Киев, Техника, 1975, с | |||

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU290A1 |

Авторы

Даты

1989-11-30—Публикация

1987-07-06—Подача