(54) ШИХТА ДЛЯ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для обеднения металлургического шлака | 1984 |

|

SU1154352A1 |

| Способ обеднения конвертерного шлака | 1990 |

|

SU1735409A1 |

| ШИХТА ДЛЯ ОБЕДНЕНИЯ НИКЕЛЬ-КОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2004 |

|

RU2258754C1 |

| Способ обеднения шлаков медного и медно-никелевого производств | 1983 |

|

SU1098968A1 |

| СПОСОБ ОБЕДНЕНИЯ НИКЕЛЬКОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1991 |

|

RU2013456C1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКСОДЕРЖАЩИХ ПЫЛЕЙ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2785796C1 |

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

| Шихта для переработки цинкосодержащихпылЕй СВиНцОВОгО пРОизВОдСТВА | 1979 |

|

SU827573A1 |

| Шихта для переработки цинксодержащих материалов | 1982 |

|

SU1097697A1 |

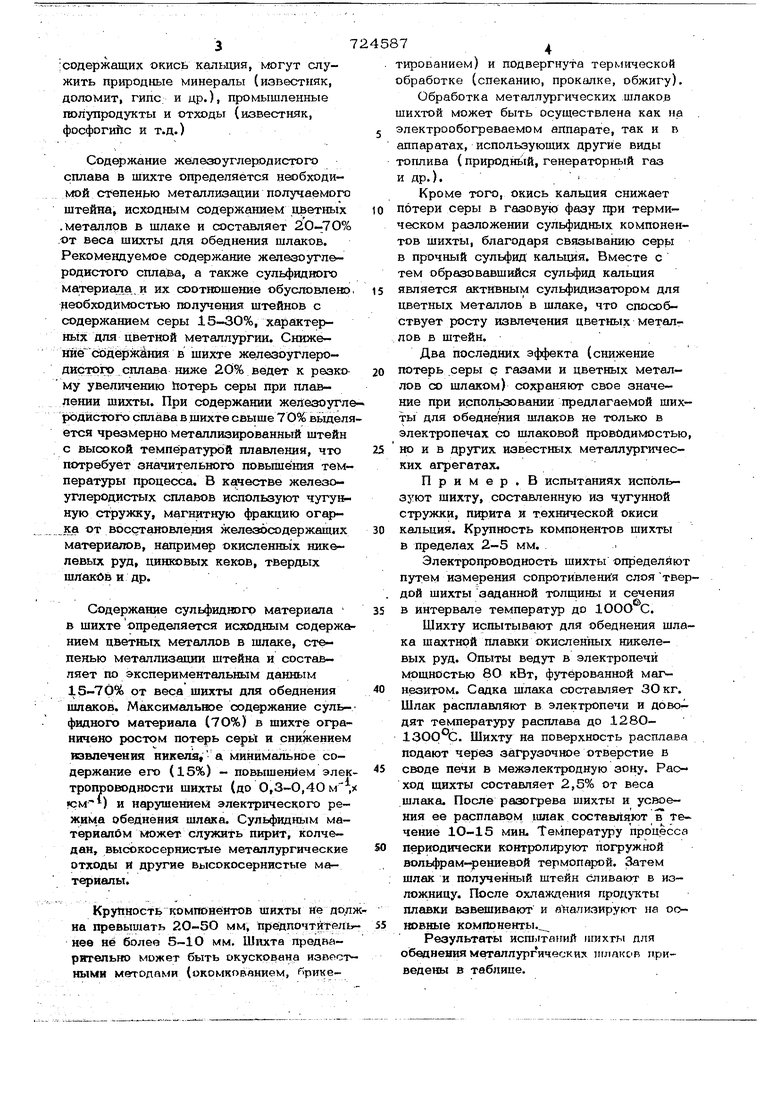

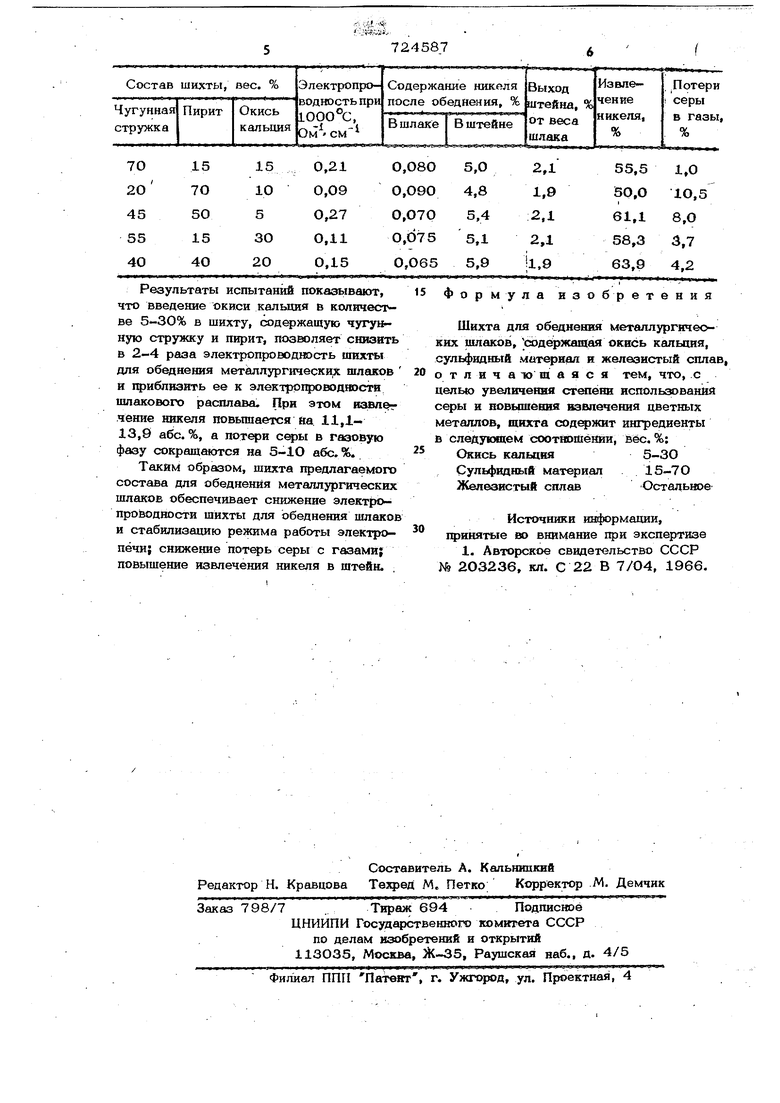

, Изобретение относится к переработке гшлаков цветной металлургии путем обра.ботки расплава обедняющими смесями и может быть использовано для извлечения цветных металлов из шлаков ниг келевого, медеплавильного и других производств., Известна шихта для обеднения металлургических шлаков, содержащая окись каяышя, сульфидный материал и железио тый сплав l. Недостаток шихты заключается в том, что она не обеспечивает достаточн полного извлечения металлов из шлака. Целью изобретения является увеличение степени использования серы и повьпиение извлечения цветных металлов. Поставленная цель достигается тем, что шихта содержит иютэедиенты в следующем соотношении, вес. %: Окись кальция5-30 Сульг}п1длый маторпа; 15-7О Желв.ч11ст(.1й снлпвСХ тальнюе Содержание окиси кааьция в шихте .бусловлено величиной снижения электропроводности шихты до значений, соизмеримых с электропроводностью, обедняемого шлакового расплава. Оптимальное содержание окиси кальция в шихте, по данным укрупненных испытаний, находится ё пределах 5-30% от веса шихты. Более высокое содержание окиси калышя (свьш1е ЗО%) неоправдано ввиду увеличения выхода шлака и потерь цветных металлов. При содержании окиси кальция в шихте до 5% электропррводность шихты остается значительно выше (О,3-О,4 Ом . см), и при содержа ниях его более ЗО% 1шже (менее О, Юм-см ), чем электропроводность шлакогюго расплава, что в обоих слу1аях приводит к нарушению электрического режима плавки. Окись кальция быть введена в Жнхту в виде сложных соепкнений, напрмГмер сульфатов, гищтоокислом и корбонатов кальция. В кптпстве со пикгшпП, ;содержащих окись кальция, могут служить природные минералы (известняк, доломит, гипс, и др.), промышленные полупродукты и отходы (известняк, фосфогийс и т.д.) Содержание железоуглеродистого сплава в шихте определяется необходимой степенью металлизации получаемого штейна, исходным содержанием цветных .металлов в шлаке и составляет 20-70% .от веса шихты для обеднения шлаков. Рекомендуемое содержание железоуглеродистого сш1а;ва, а также сульфидного материала,и их соотношение обусловлено необходимостью получения штейнов с содержанием серы 15-30%, характерных для цветной металлургии. Снижение содержания в шихте железоуглеродистргр сплава ниже 20% ведет к резко му увеличению йотерь серы при плавлении шихты. При содержании железоугл роДистогчэ сплава в шихте свыше 7 0% выдел ется чрезмерно металлизированный штейн с высокой температурой плавления, что потребует значительного повьШ1ения температуры процесса. В качестве железоуглеродистых сплавов используют чугуна ную стружку, магнитную фракцию огарка от восстановления железосодержаших материалов, например окисленных никелевых руд, цинковых кеков, твердых шлакйв и др. Содержание сульфидного материала в шихте определяется исходным содержа нием цветных металлов в шлаке, степенью металлизации штейна и составляет по экспериментальным данным 15-70% от веса шихты для обеднения шлаков. Максимальное содержание сульфидного материала (7О%) в шихте ограничено ростом потерь серы и снижением извлечения никеля,-а минимальное содержание его (15%) - повышением элек тропроводности шихты (до 0,3-0,40 м к:м) и нарушением электрического режима обеднения шлака. Сульфидным материалом может служить пирит, колчедан, высокосернистые металлургические отходы и другие вьгсокосернистые материалы. Круйность компонентов шихты не дод на превышать 20-5О мм, предпочтител нее не более 5-1О мм. Шихта предварительно может быть окускована изпест ными методами (окомкованием, (рикеированием) и подвергнута термической бработке (спеканию, прокалке, обжигу). Обработка металлургических шлаков ихтой может быть осуществлена как на . лектрообогреваемом аппарате, так и в аппаратах, использующих другие виды оплива (природньШ, генераторный газ и др.). Кроме того, окись кальция снижает потери серы в газовую фазу при термическом разложении сульфидных компонентов шихты, благодаря свтаыванию серы в прочный сульфид кальция. Вместе с тем образовавшийся сульфид кальция является активным сульфидизатором для цветных металлов в шлаке, что способствует росту извлечения цветных металлов в штейн. Два последних эффекта (снижение потерь серы g газами и цветных металлов со шлаком) сохраняют свое значение при использовании предлагаемой шихты для обедне ния шлаков не только в электропечах со шлаковой проводимостью, но и в других известных металлургических агрегатах. П р и м е р . В испытаниях используют шихту, составленную из чугунной стружки, пирита и технической окиси кальция. Крупность компонентов шихты в пределах 2-5 мм. Электропроводность шихты определяют путем измерения сопротивления слоятвер- дои шихты заданной толщины и сечения в интервале температур до 1ООО С. Шихту испытывают для обеднения шлака шахтной плавки окисленных никелевых руд. Опыты ведут в электропечи мощностью 80 кВт, футерованной магнезитом. Садка шлака составляет ЗО кг. Шлак расплавляют в электропечи и дово. дят температуру расплава до 128О13ОО. Шихту на поверхность расплава подают через загрузочное отверстие в своде печи в межэлектродную зону. Расход щихты составляет 2,5% от веса шлака. После разогрева шихты и усвоения ее расплавом шлак составляют в течение 1О-15 мин. Температуру процесса периодически контролируют погружной вольфрам-рениевой термопарой. Затем шлак и полученный штейн спивают в изложницу. После охлаждения продукты плавки взвешивают и анализируют на основные компоненты.,,, Результаты исш11таиий шихты для обеднения металлургических шлаков приведены в таблице.

Результаты испытаний показь1вают, что введение окиси кальция в количестве 5-30% в шихту, содержащую чугунную стружку и пирит, позволяет снизить в 2-4 раза электропроводность шихты для обеднения металлургических шлаков и 1фи6лизить ее к электрргроводиостй шлакового расплава. При этом .чение никеля повьппается йа ИД- 13,0 абс. %, а потери в газовую фазу сокращаются на 5-10 абс. %.

Таким образом, шихта предлагаемого состава для обеднения металлургических шлаков обеспечивает снижение электропроводности шихты для обеднения шлаков и стабилизацию режима работы электропечи; снижение noTqpb серы с газами; повышение извлечения никеля в штейн.

15 ф

ормула изобретения

Шихта для обеднения металлургических шлаков, сод ёржашая окись кальция, сульфидный матерная и железистый сплав, о т л и ч а то щ а я с я тем, что, с целью увеличения степени использований серы к новышевия извлечения цветных металлов, шихта содержит ингредиенты в следующем сооттюшёнии, вес. %: Окись кальция5-ЗО

Сульфидный материал15-7 О

Железистый сплавОстальное

Источники информахщн, Щ)инятые во внимание при экспертизе

Авторы

Даты

1980-03-30—Публикация

1978-09-25—Подача