4

со

О)

о©

О)

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный материал для термического напыления покрытий | 1984 |

|

SU1577706A3 |

| Порошкообразный материал для напыления износостойких покрытий | 1981 |

|

SU1609457A3 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2016 |

|

RU2634864C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ НАПЛАВОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2171309C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 2004 |

|

RU2262554C1 |

| СМЕСЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2038406C1 |

Изобретение относится к получению порошкового материала, предназначенного для нанесения газотермических покрытий. Цель - повьшение качества покрытий. Исходную смесь порошков гранулируют с помощью фенольного связующего, полученные гранулы после сушки подвергают термообработке в плазменной струе, причем температура гранул.составляет 1200-2000°С. В связи с тем, что в процессе термообработки компоненты гранул реагируют не только между собой, но и с газовой средой, полученные гранулы сложного химического состава обеспечивают повышение качества (плотности, прочности сцепления, твердости и износостойкости) газотермического покрытия. Опробован предлагаемый способ при нанесении покрытия из интерметаллических, керамических и композиционных материалов. 5 з.п. ф-лы, 6 табл. i СО с

04

11з()брете ие отиоснтся к порошко- Boii металлур1 ын, в частности к получению порошкового материала, предназначенного преимущественно для нанесения газотермических покр1лтий.

Цель изобретения - повьшюпие качества покрытий полученных напьшение порошкового материала.

Исходную смесь порошков и феноль- иого связующего гранулируют, гранулы нагревают для удаления фенольного свзующего, а затем осуществляют их термическую обработку. Для этого гранул пропускают через плазменную струю, причем температура гранул при прохождении через указанную струю 1200- 2000° (. В связи с тем, что химически состав газовой плазмы может быть откорректирован в соответствии с требованиями к конечному продукту, в процессе термической обработки происходит взаимодействие не только между компонентами, но и их реакция с газо вой средой. В соответствии с этим обеспечивается получение гранул сложного химическог о состава, обладающих высокой прочностью и износостойкостью. При этом уменьщение температуры обработка ниже не обеспечивает завершения процессов химического взаимодействия между газовой средой и компонентами гранул, а на -- грев до температур, npeBbniiarojunx 2000°С, сопровождается разрушением гранул. Как в первом, так и во втором случаях 1юкрытия, полученные из .таких порошковых материалов, характеризуются низким качеством (слабой адгезией к поверхности покрываемого изделия).

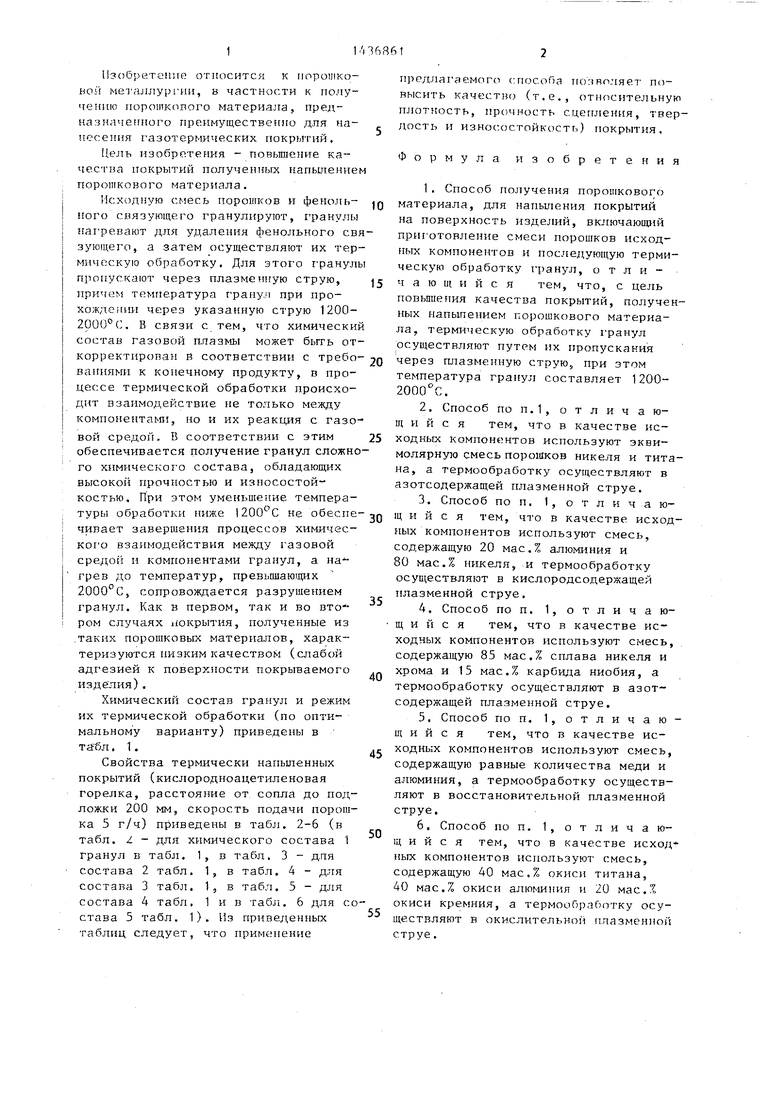

Химический состав гранул и режим их термической обработки (по оптимальному варианту) приведены в та бл. 1.

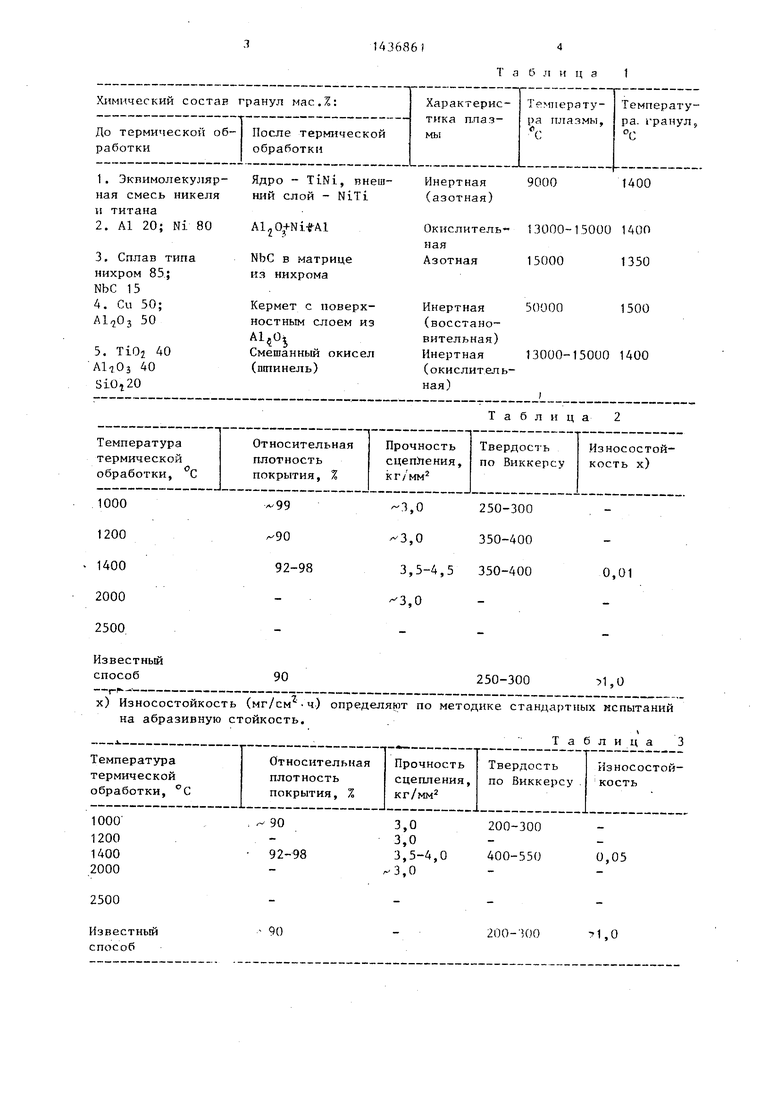

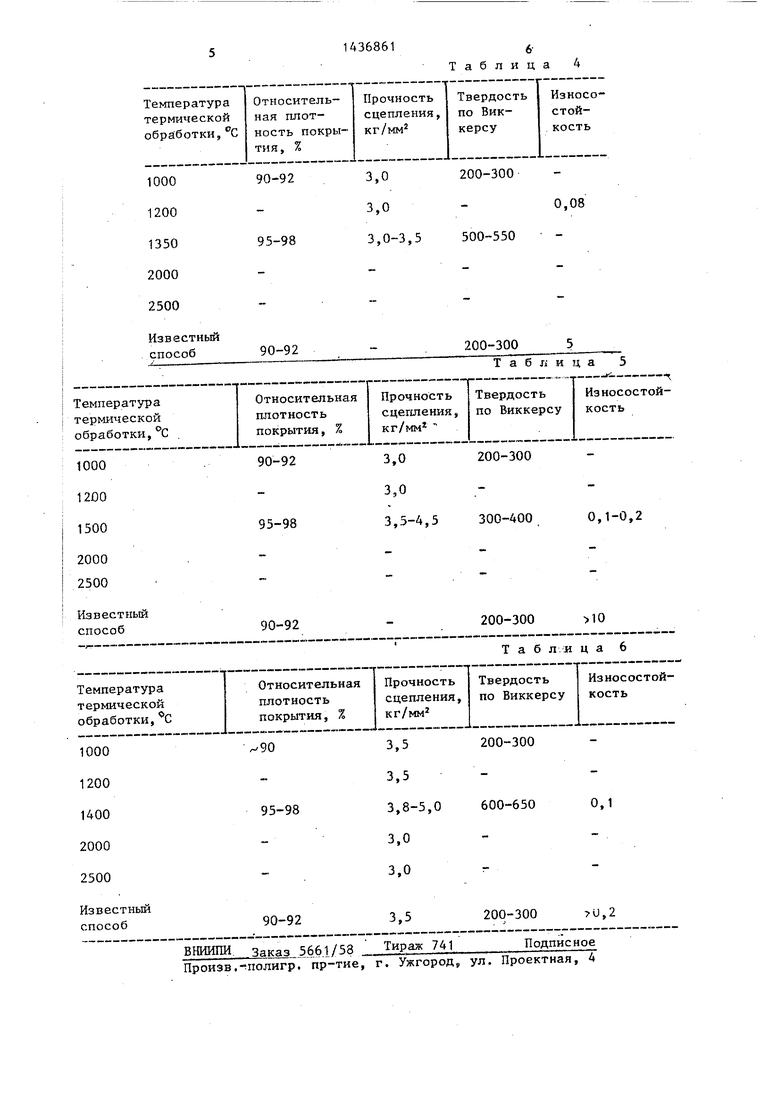

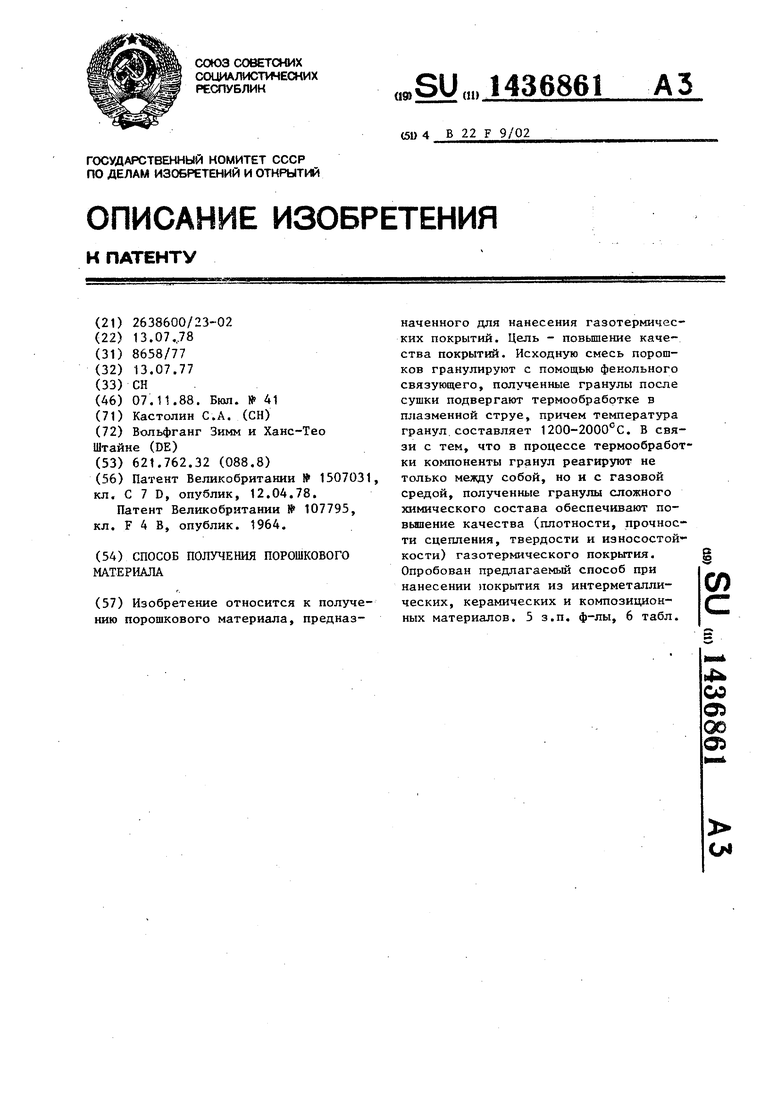

Свойства термически напыленных покрытий (кислородноацетиленовая горелка, расстояние от сопла до подложки 200 мм, скорость подачи порошка 5 г/ч) приведены в табл. 2-6 (в табл. / - для химического состава 1 гранул в табл. 1, в табл. 3 - для состава 2 табл. 1, в табл. 4 - для состава 3 табл. 1, в табл. 5 - для состава 4 табл. 1 и в табл. 6 для состава 5 табл. 1). Из приведенных таблиц следует, что применение

0

5

0

5

0

5

предлагаемого способа позволяет повысить качество (т.е., относительную плотность, прочность сдеггления, твердость и износ.остойкость) покрытия.

Формула изобретения

80 мас.% никеля, и термообработку осуЕ1ествляют в кислородсодержащей плазменной струе.

тем, что в качестве ис

ходных компонентов используют смесь, содержащую 85 мас,% сплава никеля и хрома и 15 мас.% карбида ниобия, а термообработку осуществляют в азотсодержащей плазменной струе,

6,Способ по п. 1, отличающийся тем, что в качестве исход ных компонентов используют смесь, содержащую 40 мас,% окиси титана,

40 мае,% окиси алюминия и 20 мас,% окиси кремния, а термообработку осуществляют в окисл 1тельной плазменной струе.

ярля

0

Ядро - TiNi, внешний слой - NiTi

Al O+NitAl

NbC в матрице из нихрома

Кермет с поверхностным слоем из

Смешанный окисел (птинель)

х) Износостойкость (мг/см -ч) определяют по методике стандартных испытаний

на абразивную стойкость.

Таблица 3

90

Т я 6 л и ц а 1

9000

1400

13000-15000 1400 15000 1350

50000

1500

13000-15000 1400

Таблица

0,05

200-300

71,0

Таблица

Таблица

Т а 6 ли ц а 6

| Патент Великобритании № 1507031, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Зажим переменной жесткости | 1957 |

|

SU107795A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1988-11-07—Публикация

1978-07-13—Подача