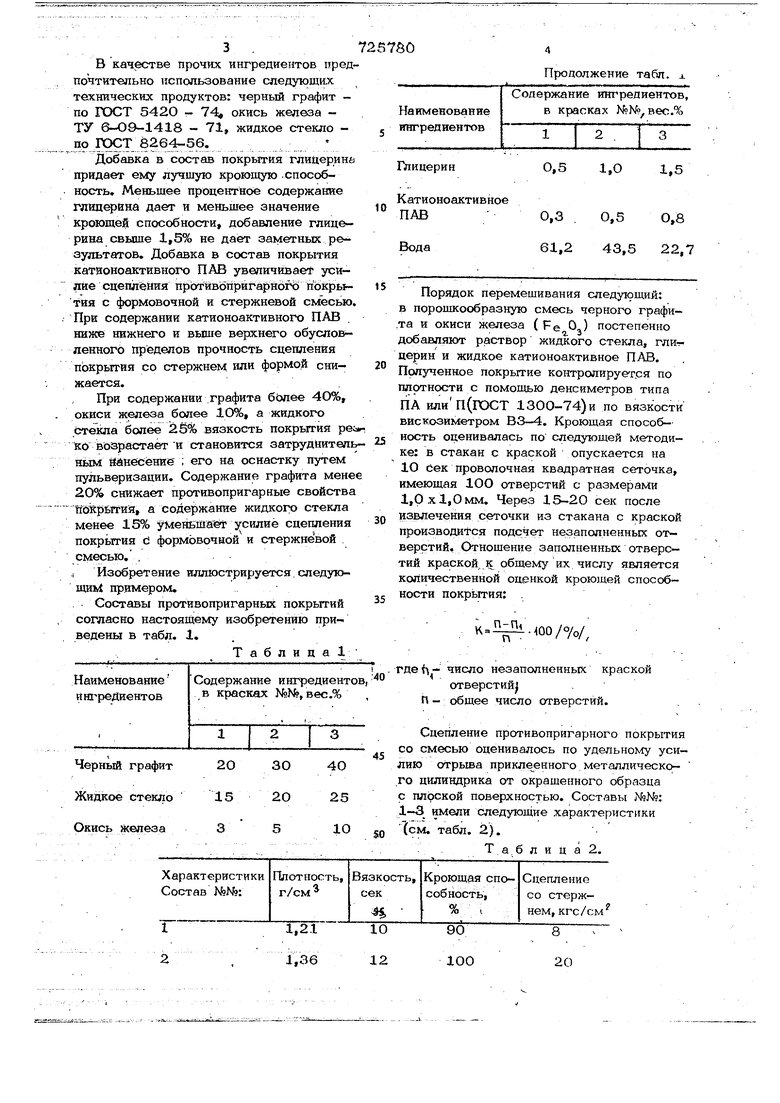

В качестве прочах ингредиентов пред почтительно использование следующих технических продуктов: черный графит по ГОСТ 5420 - 74, окись железа ТУ 6-О9-1418 - 71, жидкое стекло по ГОСТ 8264-56. Добавка в состав покрытия глицеринь придает ewty лучшую кроющую .способность. Меньшее процентное содержание дает и меньшее значение кроющей способности, добавление глицерина свыше 1,5% не дает заметных результатов. Добавка в состав покрытия катионоактивного ПАВ увеличивает усилие сцепления протйвдпр1а гарнб1Ч: покрытия с формовочной и стержневой смесью При содержании катионоактивного ПАВ . ниже нижнего и выше верхнего обусловленного пределов прочность сцепления покрытия со стержнем или формой снижается. При содержании графита бсшее 4О%, окиси железа более 1О%, а жидкого стекла более 25% вязкость покрытия ре кб возрастает и становится затрудйител ным ййнесёние ; его на оснастку путем пульверизации. Содержание графита мене 20% снижает противопригарные свойства пШрйтия, а содержание жидкого стекла менее 15% уменешаёт у силие сцепления покрьггия б формовочной и стержневой смесью. , .1 Изобретение иллюстрируется.еледующиь примером. . Составы противопригарных покрытий согласно настоящему изобретению приведены в табл. 1. Т а б л и ц а 1

Наименование

Содержание ингредиентов в красках №№, вес,% йш редиентов

где t - число незаполненных краской

отверстий П - общее число отверстий.

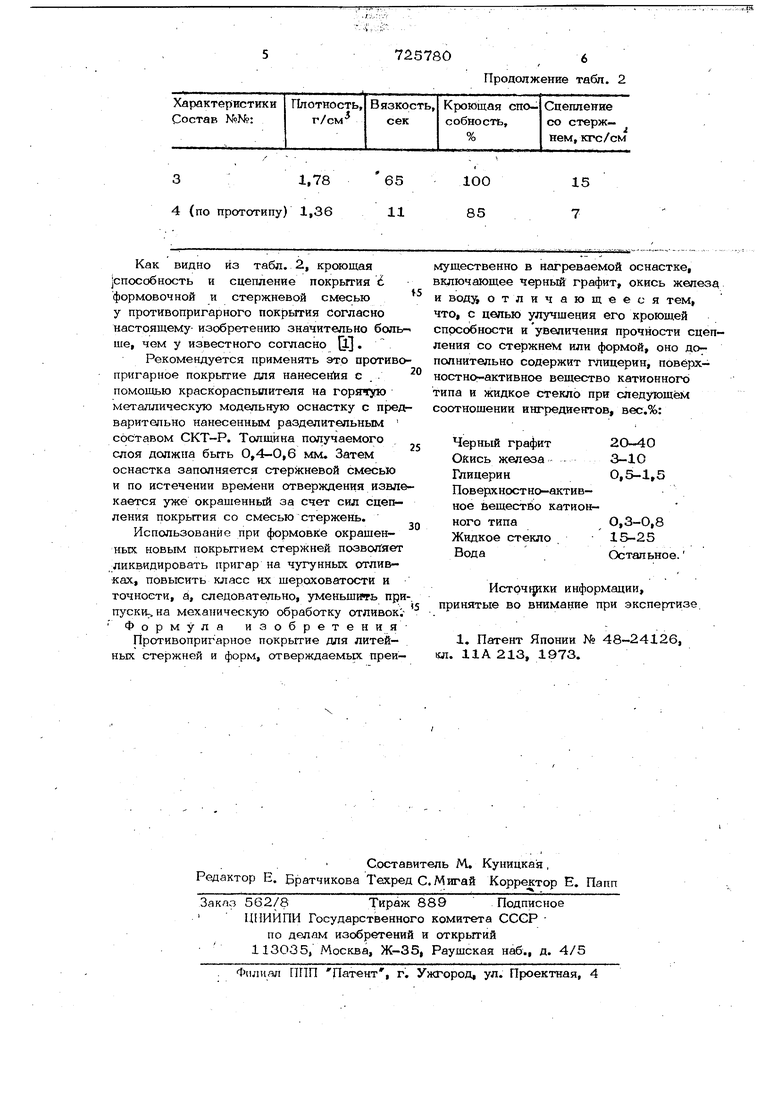

Сцепление противопригарного покрытия со смесью оценивалось по удельному усилию отрыва приклепанного металлическо- .го цилиндрика от окрашенного образца с плоской Поверхностью. Составы NoNg: 1-3 имели следующие характеристики (см. табл. 2).

Таблица 2. Продолжение табл. 1ицерин 0,5 1,01,5 атионоактивное ПАВ 0,3 . 0,50,8 61,2 43,5 22,7 Пор$здок перемешивания следующий: в порошкообразную смесь черного графита и окиси железа ( Fe О.) постепенно добавляют раствор жидкого стекла, гли-тцерин и жидкое катионоактивное ПАВ. Полученное покрытие контролируется по плотности с помощью денсиметров типа ПА илип(ЮСТ 1300-74) и по вязкости вискозиметром ВЗ-4. Кроющая способность оценивалась по следующей методике: в стакан с краской опускается на 1О сек проволочная квадратная сеточка, имеющая ЮО отверстий с размерами 1,0x1,0 мм. Через 15-20 сек после извлечения сеточки из стакана с краской производится подсчет незаполненных отверстий. Отношение заполненных отверстий краской к общему их числу является количественной оценкой кроющей способности покрьггия; . Ш/%/,

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарная краска для литейных форм и стержней | 1983 |

|

SU1107950A1 |

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1982 |

|

SU1184145A1 |

| Разделительное покрытие для модельно-стержневой оснастки | 1979 |

|

SU859008A1 |

| Противопригарная краска для литейных форм и стержней | 1978 |

|

SU766731A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1085093A1 |

| Противопригарный материал для литейного производства | 1982 |

|

SU1066718A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU863143A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 2009 |

|

RU2414497C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

3:1,7865

4(по прототипу) 1,3611 Как видно из табл. 2, кроющая способность и сцепление покрытия формовочной и стержневой смесью у противопригарного покрытия согласно настоящему- изобретению значительно больше, чем у известного согласно Щ. Рекомендуется применять это противо пригарное покрытие для нанесения с помощью краскораспылителя на горячую металлическую модельную оснастку с пред варительно нанесенным разделительным составом СКТ-Р. Толщина получаемого слоя должна быть 0,4-0,6 мм. Затем оснастка заполняется стержневой смесью и по истечении времени отверждения извле кается уже окрашенньй за счет сил сцепления покрытия со смесью стержень. Использование при формовке окращенных новым покрытием стержней позволяет ликвидировать пригар на чугунных отливках, повысить класс их щераховатости и точности, и, следовательно, уменьшить при пуски на механическую обработку отливок; Формула изобретен и я Противопригарное покрытие для литейных стержней и форм, отверждаемьсс прей-

1ОО

15

7

85 существенно в нагреваемой оснастке, включающее черный графит, окись железа и воду, отличающееся тем, что, с цепью улучщения его кроющей способкости и увеличения прочности сцепления со стержнем или формой, оно до полнительно содержит глицерин, повёртностно-активное вещество катионного типа и жидкое стекло при следующем соотношении ингредиентов, вес.%: Черный графит2О-40 Окись железа3-10 Глицерин0,5-1,5 Поверхностно-активное вещество катионного типа0,3-0,8 Жидкое стекло15-25 ВодаОстальное. Истрчф1ки информации, принятые во внимание при экспертизе. 1. Патент Японии № 48-24126, «1. НА 213, 1973.

Авторы

Даты

1980-04-05—Публикация

1978-03-23—Подача