(54) СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО

ПОРОШКА

ревом изделия и слоя порошка. Затем проводят вращение изделия с той же угловой скоростью вокруг внешней оси, перпендикулярной оси изделия. ЭтО враЩёййё проводят на радиусе, превышающем собственный радиус изделия. Первоначальное вращение изделия вокруг собственной оси не дает никаких преимуществ перед известным техническим решением- Разделение одной операции вращения на две последовательно проводимые операции позволяет существенно увеличить центробежные давления за счет вторичного вращения вокруг впещней оси на увеличенном радиусе. Перевод изделия во вторичное вращение вокруг внешней оси позволяет заменить ранее действующее радиальное давление на осевое, при этом уменьшается площадь, воспринимающая давление и величина удельного давления возрастает. Повышение давления создает возможность для снижения температуры нагрева, обеспечивая вместе с тем получение качественного, покрытия с вЬгсокой плотностью.

Пример. В качестве основного матери 1ла покрытия использовали железный порошок марки ПЖЗМ зернистостью 60- 150 мкм, в который вводили активирующие добавки дисперсных порощков аморфного бора и кристаллического кремния в весовом отношении каждого 2°/о. Подготовленную композицию перемешивали в смесителе.

Покрытие из приготовленной смеси порошков наносили на изделие из стали Ст. 3 с внутренним диаметром 50 мм, толщиной стенки 4 мм и высотой 100 мм.

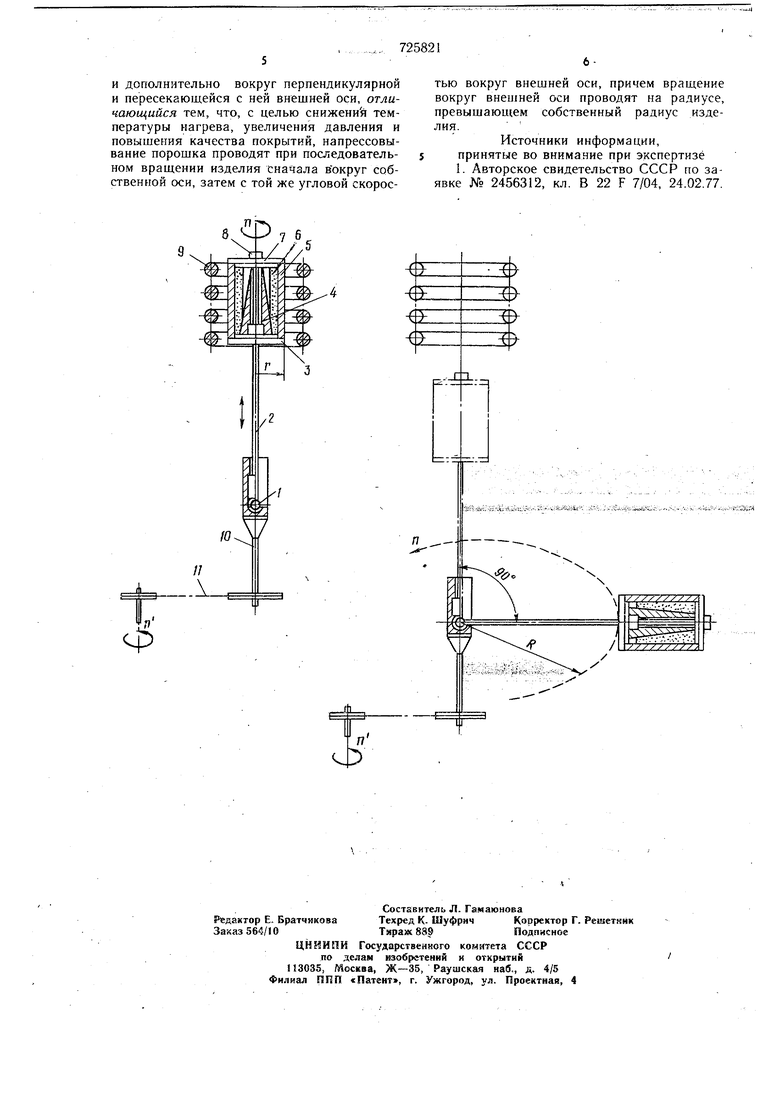

На чертеже изображена установка для реализации способа.

Установка выполнена с ломающимся относительно шарнира 1 верхним участком оси вращения 2. В верхней части оси вращения установки закреплена подставка 3. На подставке 3 помещены сменный формообразующий элемент 4, изделие 5 и объемная доза порощка 6. На верхнем торце изделия располагают крышку 7, сквозь которую про ходит зажимной винт 8. Для предотвращения припекания порошка к крышке и герметизации внутреннего объема между крышкой и торцами детали укладывают асбестовые прокладки (на чертеже не показаны). Источник нагрева 9 представляет собой индуктор высокочастотного генератора ЛПЗ-267М. Нижний участок оси вращения 10, соединенный с помощью шарнира 1 с верхним, оснащен приводом вращения 11. В целях удобства работы на установке она выполнена с возможностью вертикального подъема и опускания детали, фиксации нижнего,, исходного положения в момент нахождения детали под индуктором и верхнего, рабочего положения - при нахождении детали в индукторе. Установка содержит также перемещаемый и закрепляемый груз (на

чертеже не показан), служащий для устранения дисбаланса и вибраций.

На подставку 3 укладывали асбестовую Нрокладку, помещали сменный формообразующий элемент 4, выполненный из графита, устанавливали деталь 5, а в образовавщийся объем засыпали дозу приготовленной порошковой смеси 6. Положив по верхнему торцу асбестовую прокладку и крыщку 7, последнюю зажимали с помощью винта 8.

Затем деталь, находящуюся в нижнем исходном положении под индуктором, перемещали в зону нагрева. Включали вращение .т;етали и индукционный нагрев.

Получение спеченных покрытий обеспепечивали режимом непрерывного индукционного нагрева в течение 90 сек от момента достижения деталью температуры 1100°С, которая затем за указанный промежуток времени очень медленно повышалась до 1250°С. Деталь вращали относительно своей оси с частотой п 3000 об/мин. С достижением температуры выключали осевое вращение и индукционный нагрев, деталь выводили из индуктора опусканием оси в нижнее фиксируемое положение. После чего верхний участок оси вращения 2 переJ ламывали относительно щарнира 1 и деталь 5 переводили из вертикального положения в горизонтальное. Включали привод 11 и деталь в течение 40 сек вращали в другой плоскости с той же частотой на радиусе R 300 мм. Затем выключали привод вращения 11, вывинчивали винт 8 и производили съем детали 5.

При нанесении покрытий из порошка на основе железа остаточная пористость при реализации предложенного способа снкжается в 3 раза и составляет 8-12/о, в то время как пористость этих покрытий, полученных при тех же температурных режим х известным способом, составляет 25-32V6Предложенный способ позволяет получать качественн яе покрытия с пористостью 5-7% из бронзы при более низких температурах нагрева, 680-720°С, при температуре 800°С - практически беспористые покрытия.

Снижение температуры нагрева позвоS ляет в наиболее полной мере сохранить высококачественную наследственную структуру порошка, что обеспечивает, в свою очередь, придание поверхностному слою покрытия высоких физико-механических и эксплуатационных свойств.

Формула изобретения

Способ нанесения покрытий из металлического порошка; включающий напрессовывание порощка на изделие при нагреве и вращении последнего вокруг собственной оси

и дополнительно вокруг перпендикулярной и пересекающейся с ней внешней оси, отличающийся тем, что, с целью снижения температуры нагрева, увеличения давления и повышения качества покрытий, напрессовывание порошка проводят при последовательном вращении изделия сначала вЪкруг собственной оси, затем с той же угловой скоростью вокруг внешней оси, причем вращение вокруг внешней оси проводят на радиусе, превышающем собственный радиус изделия.

Источники информации, принятЕяе во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2456312, кл. В 22 F 7/04, 24.02.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| Способ нанесения покрытий из порошковых материалов | 1979 |

|

SU863186A1 |

| Способ получения покрытий из металлических порошков | 1987 |

|

SU1785818A1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

| Способ восстановления деталей с внутренней полостью | 1982 |

|

SU1093398A1 |

| Способ восстановления изношенных поверхностей полых цилиндрических изделий | 1987 |

|

SU1533840A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2022713C1 |

| Способ нанесения покрытий из металлического порошка | 1981 |

|

SU980965A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2017586C1 |

Авторы

Даты

1980-04-05—Публикация

1977-04-25—Подача