Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий ..из металлического порошка на внртреннюю поверхность деталей.

Известен способ нанесения покрытий из металлического порошка, включающий помещение порошка в зазор между деталью и формой, нагрев детали с внутренней стороны и охлсокдение с наружной стороны при возвратно-поступательном перемещении формы с деталью с частотой 10-20 Гц и амплитудой 510 мм 1.

Недостатком способа является высо кая энергоемкость процесса, требующего наличие системы охлаждения.

Известен способ нанесения покрытий из металлического порошка на внутреннюю и торцовую поверхность детали, включающий горячее напрессование порсвикового слоя в процессе центробежного формования с индукционным нагревом 2.

Недостатком способа является невысокая плотность получаемого покрытия, а также низкая точность внутренней цилиндрической поверхности и необходимость последующей механической обработки.

Наиболее близок к изобретению способ нанесения покрытий из металлического порошка, включающий подачу последнего на покрываемую поверхность и напрессовывание деформирующим элементом при нагревании с вращением детали и перемещением относительно источника нагрева з1.

Недостатками способа также являют10ся невысокая плотность получаемого покЕИЛтия и возможность снижения жесткости детали и ее упруго-пластических деформаций, приводящих к нарушению точности геометрической формы

15 детсши и покрытия.

Цель изобретения - повышение плотности покрытия, точности его геометрической формл и равномерности распределения покрытия.

20

Указанная цель достигается тем, что в способе.нанесения покрытий из металлического порошка, преимущественно на внутреннюю поверхность детали, включающем подачу последнего

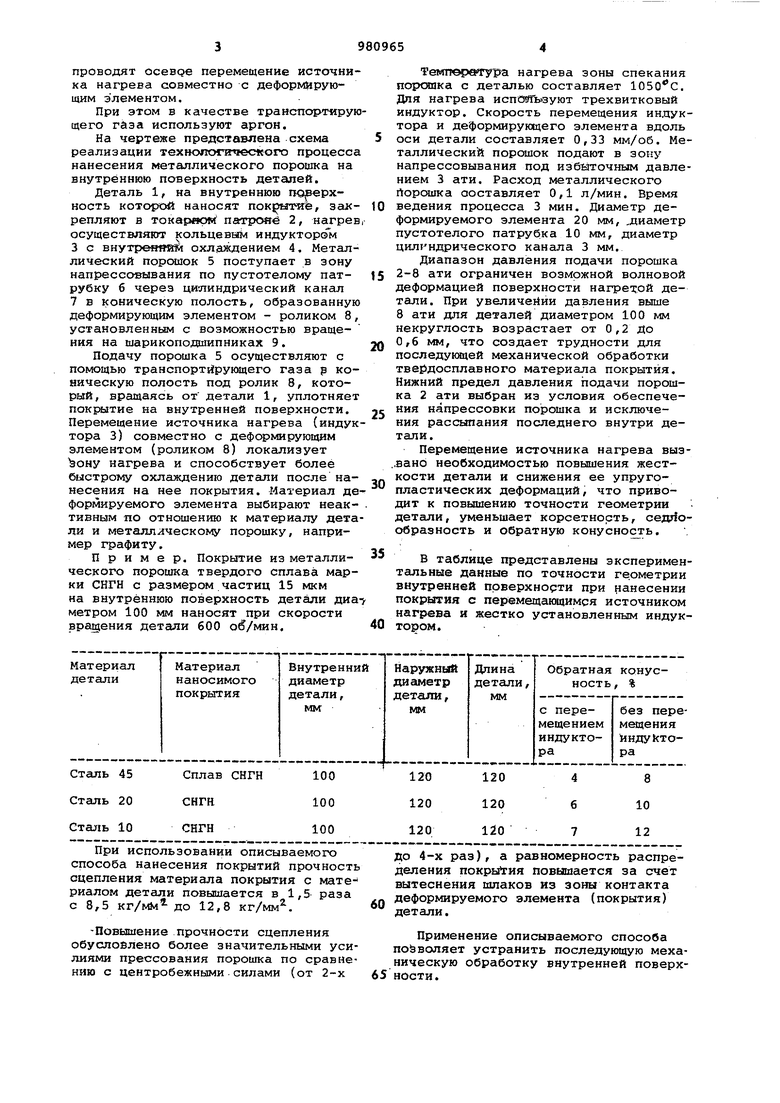

25 на покрываемую поверхность и напрессовывание деформирующим элементом при нагревании с вращением детали, подачу порошка осуществляют под давлением 2-8 ати с помощью транспорти30рующего газа и в процессе вращения проводят осевре перемещение источника нагрева совместно с деформирующим элементом. При этом в качестве транспортярую (цего газа используют аргон. На чертеже представлена схема реализации технологЕгческого процесса нанесения металлического порошка на внутреннюю поверхность деталей. Деталь 1, на внутреннюю поэерхность которой наносят покрытие, закрепляют в токарир пагтров ё 2, нагрев осуществляют кольцевнйи индуктором 3 с внутреяяйй охлаждением 4, Металлический порошок 5 поступает в зону напрессовывания по пустотелому патрубку б через циэтиндрический канал 7 в коническую полость, образованную деформирующим элементом - роликом 8, установленным с возможностью вращения на шарикопода1ипниках 9. Подачу порошка 5 осуществляют с помощью транспортирующего газа р коническую полость под ролик 8, который, вращаясь от детали 1, уплотняет покрытие на внутренней поверхности. Перемещение источника нагрева (индук тора 3) совместно с деформирующим элементом (роликом 8) локализует Ьону нагрева и способствует более быстрому охлаждению детали после нанесения на нее покрытия. Материал де формируемого элемента выбирают неактивным по отношению к материалу дета ли и металлическому порошку, например графиту. Пример. Покрытие из металлического порошка твердого сплава марки СНГН с размером частиц 15 мкм на внутреннюю поверхность детали диа метром 100 мм наносят при скорости вращения детали 600 . Температура нагрева зоны спекания порошка с деталью составляет . Для нагрева испО№Гь зуют трехвитковый индуктор. Скорость перемещения индуктора и деформирующего элемента вдоль оси детали составляет 0,33 мм/об. Металлический порошок подают в зону напрессовывания под избыточным давлением 3 ати. Расход металлического Лорошка составляет 0,1 л/мин. Время ведения процесса 3 мин. Диаметр деформируемого элемента 20 мм, .диаметр пустотелого патрубка 10 мм, диаметр цилиндрического канала 3 мм. Диапазон давления подачи порошка 2-8 ати ограничен возможной волновой деформацией поверхности нагретой детали. При увеличении давления выше 8 ати для деталей диаметром 100 мм некруглость возрастает от 0,2 До 0,6 мм, что создает трудности для последунвдей механической обработки твердосплавного материала покрытия. Нижний предел давления подачи порошка 2 ати выбран из условия обеспечения напрессовки порошка и исключения рассьтания последнего внутри детали. Перемещение источника нагрева выз.вансэ необходимостью повышения жесткости детали и снижения ее упругопластических деформаций, что приводит к повышению точности геометрии детали, уменьшает корсетнорть, седИообразность и обратную конусность. В таблице представлены экспериментальные данные по точности ге.ометрии внутренней поверхности при нанесении покрытия с перемещакяцимся источником нагрева и жестко установленным индуктором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для одновременного нанесения покрытий на внешние поверхности по крайней мере двух изделий | 1990 |

|

SU1724439A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007280C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА НА СЛОЖНЫЕ ПОВЕРХНОСТИ | 1990 |

|

RU2007279C1 |

| Устройство для нанесения покрытий на внутренние поверхности | 1988 |

|

SU1585077A1 |

| Устройство для нанесения покрытий из металлического порошка | 1980 |

|

SU917910A1 |

| Устройство для нанесения покрытий из порошковых материалов на внутренние поверхности изделий | 1988 |

|

SU1524968A1 |

| Способ нанесения покрытий на внутреннюю поверхность детали и устройство для его осуществления | 1981 |

|

SU1002095A1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

| Способ нанесения покрытий из металлического порошка | 1977 |

|

SU725821A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние сферические поверхности изделий | 1988 |

|

SU1547956A1 |

При использовании описываемого способа нанесения покрытий прочность сцепления материала покрытия с мате- риалом детали повышается в 1,5 раза с 8,5 кг/мм до 12,8 кг/мм.

-Повышение прочности сцепления обусловлено более значительными усилиями прессования порошка по сравнению с центробежными.силами (от 2-х

до 4-х раз), а равномерность распределения покрытия повышается за счет вытеснения шлаков из зоны контакта деформируемого элемента (покрытия) детали.

Применение описываемого способа по&воляет устранить последующую механическую обработку внутренней поверхности.

Авторы

Даты

1982-12-15—Публикация

1981-01-09—Подача