а 65 со сд

00

Изобретениеотносится к вяжущим веществам и может быть использовано для получения, например, жаростойких бетонов и замазок, а такхсе при производстве теплоизоляционных материалов. ,

Известны вяжущие на портландцемерте f1.

Недостаток их состоит в том, что после обжига при 800-1000 С наблюдается резкий сброс прочности за счет дегидратации клинкерных минералов и их перекристаллизации.

Наиболее близким к изобретению по технической сути и достигаемому эффекту являетсд вяжуиее,. включающее портландцемент и тонкомолотый шлак ферробора С23.

Недостатком этого вяжущего йвляется низкая прочность и огнеупорность .

Цель изобретения - повышение проч ости вяжущего в ранние сроки тверения и после обжига при 800-1000 С, а также повышение его огнеупорности. . . . .

Поставленная цель достигается тем, что вяжущее, включающее тонкоолотый |Шлак ферробора и актйвизатор твердения, содержит в качестве активизатора твердения тонкомолотый глиноземистый шлак при следующем со тношении компонентов, мае,%:

Тонкомолотый шлак ферробора30-40

Тонко олотый глиноземистый шпак60-70 По химическому составу глиноземистый шлак (отход доменного производства) включает следующие окисль,. мас,%: SiOa 1-0,04; , 45,0/ СаО . 40,52; Mgd 1/1-2; S 0,7; R,gO - остальное.

-Использование в качестве вяжущего, глиноземистого шлака и тонкомолотого шлака ферробора - отходов

производства с высоким содержанием , - способствует увеличению огневых СВОЙСТВ материала.

Это вяжущее имеет высокую прочность в ранние сроки твердения, а также повышенные жаростойкие свойства . . ,

Глиноземистый шлак способствует увеличению прочности камня из предлагаемого жаростойкого вяжущего в ранние сроки .твердения, а также после обжига его при bOO-lOOOc. По минералогическому составу глиноземистый шлак представляет :собой в основном алюминаты кальция, которые обеспечивают быстроту твердения камня и повышение его жаростойких СВОЙСТВ, что в совокупности способствует увеличению .срока службы камня из жаростойкого вяжутцегО: при высоких температурах, Невысокое содержание 810 в шлаке полностью связы вается в минерал геленит, который является микронаполнителем и препят:ствует падению прочности при нагревании жаростойкого вяжущего.

П р им е р. Глиноземистый шлак и шлак ферробора измельч.ают до уделной поверхности порошка 3000400.0 . Смесь компонентов после дозировки и перемешивания до .однородного состояния затворяют водой до получения теста малопластичной консистенции. После этого формуют образцы в виде балочек размером 4 .4 -16 см на стандартной виброплощадке виброуплотнением.

После твердения в течение 7 сут в камере нормального тв.ердения образцы высушивают до -постоянной, массы и подвергают испытаниям для определения физико-механических и огневых свойств вяжущего после затворенИя. - . . . .

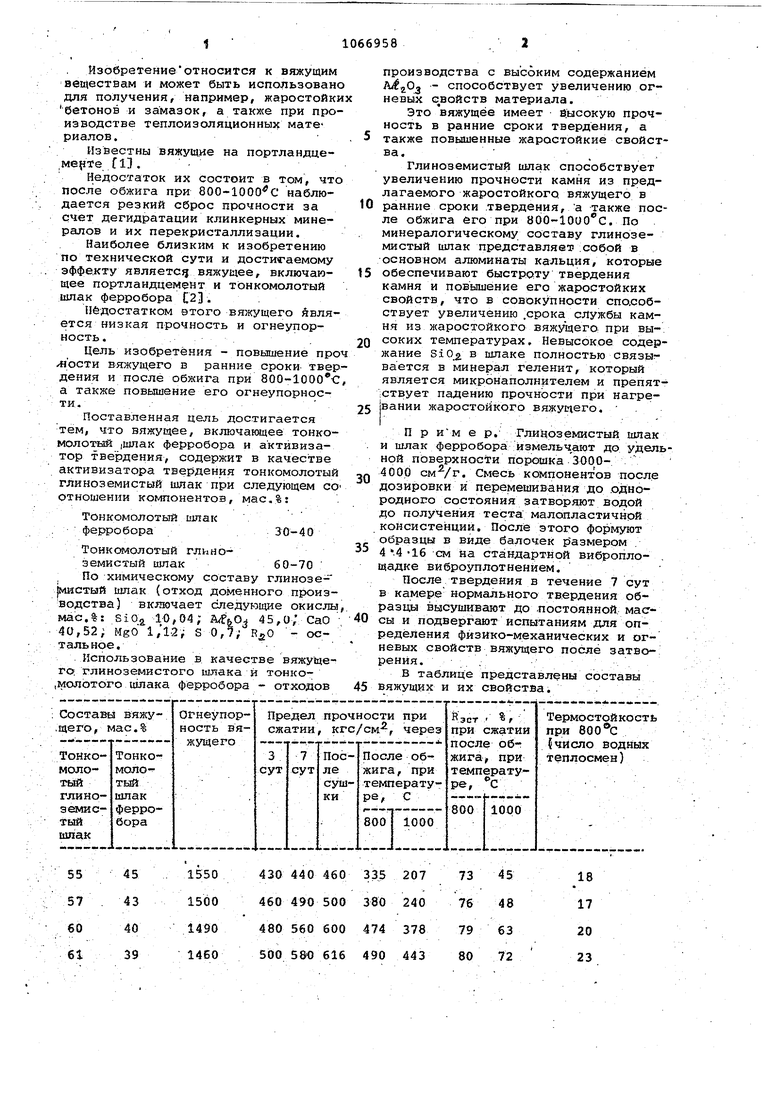

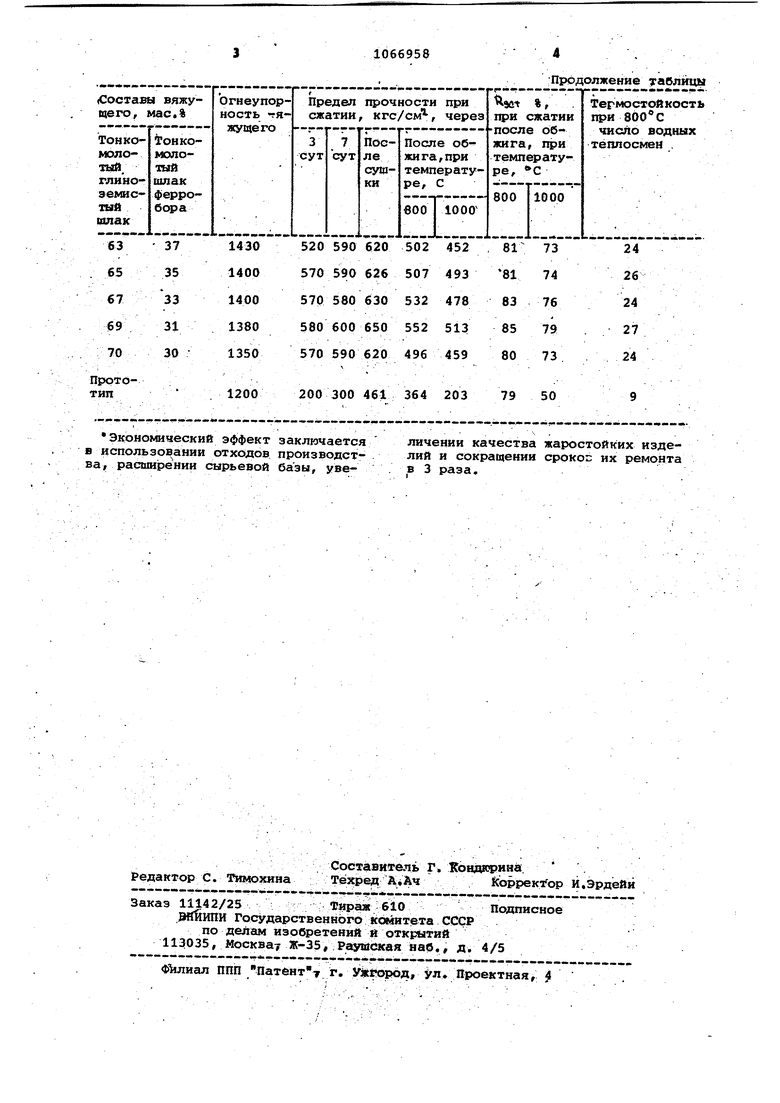

В таблице представлены составы вяжущих и их свойства. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1977 |

|

SU726055A1 |

| Вяжущее | 1978 |

|

SU776999A1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| Вяжущее | 1987 |

|

SU1539182A1 |

| ЖАРОСТОЙКОЕ ВЯЖУЩЕЕ | 2008 |

|

RU2383505C1 |

| Сырьевая смесь для получения легкого жаростойкого бетона | 1987 |

|

SU1418322A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1977 |

|

SU730650A1 |

| Вяжущее | 1982 |

|

SU1169953A1 |

| Способ производства клинкера глиноземистого цемента | 1987 |

|

SU1460055A1 |

| Жаростойкий шлакощелочной бетон | 2020 |

|

RU2737949C1 |

ВЯЖУЩЕЕ, включающее тонкомолотый шлак феррЬбора и активизатор твердения/.отличающеес я тем, что, с целью повышепи я прочности.в ранние сроки:твердения и после обжига при 800-1000 С, а также повышения его огнеупорности, оно . содержит в качестве/активиэатора твердения тонкомолотый глиноземистый ишак при следующем соотношении компонентов, мас.%: Тонкомолотый шлак ферробора30-40 Тонкомолотый гли ноземистый шлак 60-70 . . -,(2 : . . - .:. , . : S

554515504304404603352077345

574315004604905003802407648

60401490480 560 6004743787963

6t391460500 5&0 6164904438072

18

17 20 23

Экономический эффект заключается в использоэании отходов производства , расшире нии сырьевой базы, увеПродолжение таблицы

личении качества жаростойких изделий и сокращении сроког: их ремонта в 3 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU316856A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вяжущее | 1978 |

|

SU776999A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-01-15—Публикация

1982-07-20—Подача