1

Pi3o6peTenHe относится к составам специальных вяжущих веществ и быть использовано для получення, например, жаростойких бетонов и замазок, а также при производстве теплоизоляционных материалов.

Известные вяжущие на портландцементе и его разновидностях обладают тем общим недостатком, что при использовании их в жаростойких бетонах носле обжига при температурах 800-1000°С происходит резкий сброс прочности за счет дегидратации клинкерных минералов и их перекристаллизации 1.

Известно также жаростойкое вяжущее, включающее портландцемент 50-70 и силикомарганцевый шлак 30-50 2.

Недостатками этого вяжущего являются: невысокая начальная прочность после сушки (149 кгс/см) и низкая прочность после обжига при температурах 800-1000°С (76-84 кгс/см), а также недостаточная термостойкость изделий.

Цель изобретения - новышение нрочности после обжига при температурах 800- 1000°С.

Поставленная цель достигается тем, что вяжущее, включающее нортландцемент п тонкомолотый шлак, содержит в качестве

тонкомолотого шлака - шлак ферробора при следующем соотношении компонентов, мас.%:

Портландцемент30-60

5 Тонкомолотый шлак

ферробора40-70

Невысокое содерлсанне нортландцемента в составе вяжущего способствует увеличению огневых свойств материала и спиже10 ПИЮ его стоимости.

По химическому составу шлак ферробора включает следующие окислы, мас.%: SiOa 2,08; AljOa 66,65; CaO 14; MgO 12,8; FeO 2,0; BgOs 4,34. Благодаря большому 15 содержаиию А120з (более 65 вес.%) и отсутствию легкоплавких ВгО этот шлак имеет высокую огнеупорность (выше 1450°С) и термостойкость.

Благодаря невысокому содерл анию 20 Si02, который полностью связывается в мннералы, этот шлак при резком нагреве и охлал дении не дает кварцевых эффектов, которые обычно приводят к образованию микротрещин в камне н снижению его 25 прочности. Поэтому шлак ферробора способствует увеличению прочности камня из предлагаемого л аростойкого вял ущего после обли1га при температурах 800 и 1000°С. По минералогическому составу шлак ферробора представляет собой магннево-алюминатную шпинель, которая является высокоогнеупорной и, следовательно, увеличивает огнеупорность жаростойкого вяжущего. Кроме того, в его состав входят окерманит и в небольших количествах мелилит, диопсид, прироборат магния, которые также являются тугоплавкими (температуре начала размягчения выше 1200°С) и это способствует увеличению срока службы камня из жаростойкого вяжущего при высоких температурах.

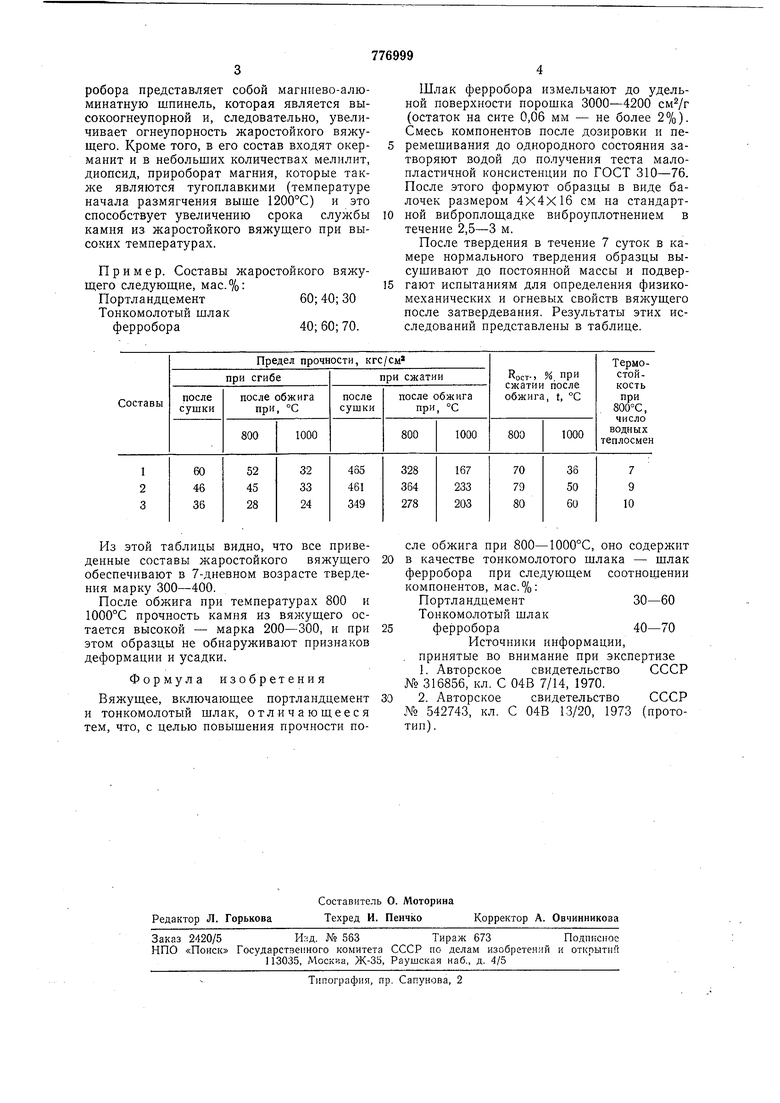

Пример. Составы жаростойкого вяжущего следующие, мас.%: Портландцемент60; 40; 30

Тонкомолотый шлак

ферробора40; 60; 70.

Шлак ферробора измельчают до удельной поверхности порошка 3000-4200 (остаток на сите 0,06 мм - не более 2%). Смесь компонентов после дозировки и перемешивания до однородного состояния затворяют водой до получения теста малопластичной консистенции по ГОСТ 310-76. После этого формуют образцы в виде балочек размером 4x4x16 см иа стандартной виброплощадке виброуплотнением в течение 2,5-3 м.

После твердения в течение 7 суток в камере нормального твердения образцы высушивают до постоянной массы и подвергают испытаниям для определения физикомеханических и огневых свойств вяжущего после затвердевания. Результаты этих исследований представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1982 |

|

SU1066958A1 |

| Вяжущее | 1977 |

|

SU726055A1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| Сырьевая смесь для получения легкого жаростойкого бетона | 1987 |

|

SU1418322A1 |

| Бетонная смесь | 1987 |

|

SU1502524A1 |

| ВЯЖУЩЕЕ | 1995 |

|

RU2129108C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ НА ШЛАКОЩЕЛОЧНОМ ВЯЖУЩЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2437854C1 |

| БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2272013C1 |

| Жаростойкий шлакощелочной бетон | 2019 |

|

RU2731754C1 |

| Полимербетонная смесь | 1982 |

|

SU1114650A1 |

Из этой таблицы видно, что все приведенные составы жаростойкого вяжущего обеспечивают s 7-дневном возрасте твердения марку 300-400.

После обжига при температурах 800 и 1000°С прочность камня из вяжущего остается высокой - марка 200-300, и при этом образцы не обнаруживают признаков деформации и усадки.

Формула изобретения

Вяжущее, включающее портландцемент и тонкомолотый шлак, отличающееся тем, что, с целью повышения прочности после обжига при 800-1000°С, оно содержит в качестве тонкомолотого шлака - шлак ферробора при следующем соотношении компонентов, мас.%: Портландцемент30-60

Тонкомолотый шлак

ферробора40-70

Источники информации, . принятые во внимание при экспертизе

Авторы

Даты

1980-11-07—Публикация

1978-07-24—Подача