Изобретение относится к способам упрочняющей обработки конструкционных стапей, имеющих структуру мартенсита ипи нижнего бейнита, в частности к упро нению деталей, работающих при цикличес йом изгибе и кручении. Эффективным способом повышения усталостной прочности является поверхностный наклеп Ш. Однако такой способ . о. uj не обеспечивает максимально возможных усталостных и упруги.х свойств. Наиболее близким к изобретению является способ упрочнения изделий, применяемый для повыщения упруги.х и усталостных свойств стальных, изделий Щ}. Известньй способ включает термомеханическую обработку с. получением мер- тенситной структуры; искусственное старение мартенсита при 100-200°С (низкотемпературный отпуск), финишную м&ханическую обработку с использованием чистовой шлифовки; поверхностный наклеп искусственное деформациоршое старение материала при 100-2ОО°С (низкотемпе атурный отпуск). Однако этот способ упрочнения не всепда может обеспечить необходимую усталостную прочность и другие свойства ответственных, -тяжелонагруженных деталей транспортных машин. В частности, он не учитывает загрязненности стали неметаллическими вкпюченинми; температура отпуска (старения) после прверхностного наклепа 100-200 не обеспечивает максимально возможных свойств. Кроме того, схема упрочнения в известном способе включает такую сложную операцию, как термомеханическая обработка, которая далеко не всегда осуществима. Извест ный способ предназначен только для упрочнения сталей с мартенситной структурой. Целью изобретения является повышение усталостных свойств при сохранении упру- гах свойств изделия. Это достигается тем, что отпуск после поверхностного наклепа осуществляют в

янтфвале 220-400 0 в течение 2,510 час.

Эффект отпуска после наклепа по предлагаемым режимам объясняется уменьшением локальных напряжений у структурных концентраторов в зоне образования очагоаой усталостной трещины при сохранении структуры упрочненного слоя, полученной в результате поверхностного наклепа.

Способ упрочнения осуществляется по следующей технологической cxeMef

Закалка на мартенсит или нижний бейнит; нйзкотемпёратурньй отпуск; чистовая мехацическая обработка лйбьШ способом; поверхностный наклеп любым способом; окончательный отпуск при 22О-4ОО°С в течение 2,5-1О час в зависимости от степени и характера загрязненности стали не дефЬ рмЩэующимйся неметаллическими включениями.

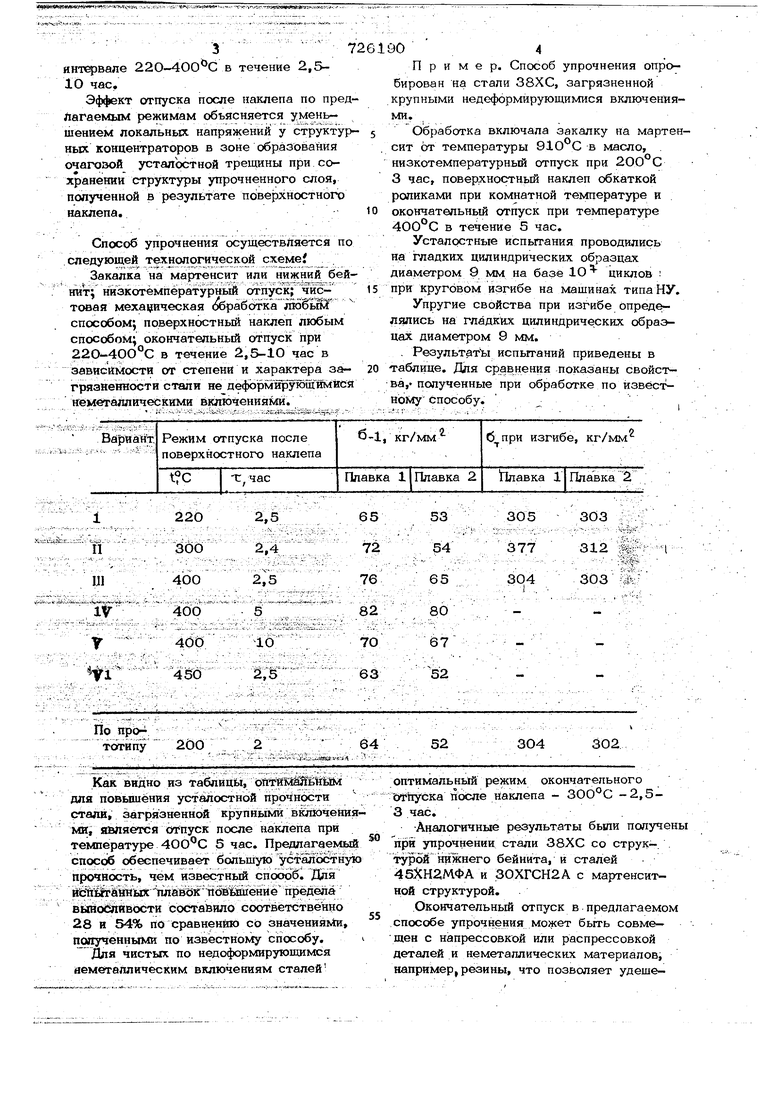

Пример. Способ упрочнения опробирован на стали 38ХС, загрязненной крупными недеформирующимися включениями.

- .. - 1 - -.

Обработка включала закалку на мартенсит 6т температуры в масло, . низкотемпературный отпуск при 2ОО°С 3 час, поверхностньй наклеп обкаткой роликами при комнатной температуре и

окончательный отпуск при температуре 400°С в течение 5 час.

Усталостные испытания проводились на гладких цилиндрических образцах диаметром 9 мм на базе Ю циклов ;

при круговом изгибе на мащинах типа НУ.

Упругие свойства при изгибе определялись на гладких цилиндрических образцах диаметром 9 мм. . Результат испытаний приведены в

таблице. Для сравнения показаны свойства,- полученные при обработке по известному Способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| СТАЛЬ С КОНТРОЛИРУЕМЫМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2806255C1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| СПЕЧЕННЫЕ МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2345867C2 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И ЕЕ ВАРИАНТЫ | 1996 |

|

RU2136775C1 |

Как видно из таблицы, оптикй51ьИым для повышения усталостной прочности стали, загрязненной крупными включениями, является отпуск после наклепа при температуре 5 час. Предлагаем ый способ обеспечивает большую прочность, чем известный споооб. Для иЬпьйгаиных плавок пбвышение предела 1а11тоШйЁЬсти состаьило соответственно 28 я 54% по сравнению со значенияк1и, приученными по известному способу.i

Для чистых по недоформирующимся неметаллическим включениям сталей

оптимальньхй режим окончательного ЫпуСка После наклепа - ЗОО°С -2,53 час.

Аналогичные результаты были получены

-, при упрочнении стали 38ХС со структурой нижнего бейнита, и сталей 45ХН2МФА и ЗОХГСН2А с мартенситной структурой.

.Окончательный отпуск в предлагаемом способе упрочнения может быть совме- щен с напрессовкой или распрессовкой деталей и неметаллических материалов, например резины, что позволяет удеще- вить процесс, а также повторно испопь- эовать детали, входящие в забракрваннвдй узел, .; Способ упрочнения изделий позволяет существенно увеличить долговечность ответственных тяжело нагруженных деталей машин и,следовательно, повысить надежность и качество всей машины или механизма. Формула изо. бретения 1. Способ упрочнения стальных издеПИЙ, включающий закалку, низкотемпературный отпуск, поверхностный наклеп и отпуск, отличающийся тем. что, с целью повышения усталостной прочности при сохранении упругих свойств отпуск после поверхностного наклепа прск водят при 22а-4ОО°С в течение 2,510 час. 2.Способ по п. 1, о т л и ч а loщ и и с я тем, что производят закалку на мартенсит. 3.Способ по п. 1, о т л и ч а и и с я тем, что производят закаяку на нижний бейнит.. Источники информации, принятые во внимание при экспертизе 1.Кулрявцев И. В. Внутрекнве напряАЛашгнзжения какрезерв прочности., М., 1951. 2,Авторское свидетельским СССР № 464631, С 21 В 7/14, 3:973.

Авторы

Даты

1980-04-05—Публикация

1978-04-17—Подача