(54) СПОСОБ РЕГУЛИРОВАНИЯ ПРОФИЛЯ ЛИСТОВОГО ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования формыпОлОСы HA МНОгОКлЕТЕВыХ CTAHAX | 1979 |

|

SU829234A1 |

| Система регулирования профиля валков | 1980 |

|

SU899181A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА ШИРОКОПОЛОСНОМ ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 2015 |

|

RU2613263C2 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство для регулирования профиля и формы полосы на стане кварто | 1990 |

|

SU1729642A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578334C2 |

| Устройство регулирования ширины горячекатанных полос на непрерывном стане | 1981 |

|

SU995945A1 |

| Система автоматического регулирования профиля и формы полосы | 1980 |

|

SU942842A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2312721C2 |

I

Изобретение относится к области прокатного производства, а именно к способам регулирования поперечного профиля листового проката на станах холодной прокатки.

Наиболее близким к описываемому способу по технической сущности и достигаемому результату является способ регулирования формы полосы, основанный на изгибе или противоизгибе рабочих валков прокатных клетей стана в зависимости от знака и величины сигнала, характеризующего дефект профиля («короб или «волна) Hia выходе из каждой клети и получаемого с помощью датчиков удельного натяжения полосы.

Оборудование для реализации указанного способа состоит из ряда автономных систем, которыми снабжена каждая клеть. Автономные системы содержат группу установленных на выходе из клети датчиков удельного натяжения полосы, связанных через блок логической обработки информации с электрогидропреобразователем, один выход которого связан с гидродомкратами изгиба рабочих валков данной клети, а другой - с гидродомкратами противоизгиба тех же валков 1.

Недостатком описанного метода является то, что регулирование профиля осуществляют в каждой клети отдельно. При этом валки клетей (в особенности - первой на входе стана) испытывают большие, часто превыщающие критическое значение нагрузки. Это сужает пределы регулирования профиля полосы и делает невозможной работу с подкатом, имеющим значительные допуски по толщине в поперечном направлении. Получение же подката без искажения

профиля в настоящее время не всегда возможно.

Кроме того, необходимость оборудования каждой клети отдельной системой регулирования, содержащей, помимо гидродомкратов, блоки логической обработки информации, группы датчиков, электрогидравлические преобразователи и пр., усложняет и удорожает все прокатное оборудование в целом.

Целью изобретения является устранение

указанных недостатков, а именно расщирение пределов регулирования профиля полосы при одновременном уменьшении износа, повышении надежности и упрощении оборудования.

Указанная цель достигается тем, что при регулировании профиля холоднокатаной полосы, основанном на изменении формы вал кОв прокатных клетей путем их изгиба и противоизгиба в зависимости от знака и,ве личины сигнала, характеризующего дефект

профиля полосы, сигнал, характеризующий

дефект профиля полосы на выходе из стана,

инвертируют, причем форму валков первой

на выходе из Стана и пОслеДуйЩиХ нечетных клетей изменяют в соответствии с исходным сигналом, а форму валков четных клетей изменяют в соответствии с инвертированным сигналом.

Предлагаемый способ основан на экспериментально установленном в последние годы явлений, которое можно назвать «способностью стана к самовыравниванию. Суть данного явления сводится к тому, что дефект полосы, возникающий нЙ выходе из одной

клети в определенной степени устраняется при прохождении полосы через следующую клеть. Это можно объяснить тем, что при появлении дефекта, Например, типа «короба, натяжение полосы в ее средней части уменьщается, вследствие чего выкатка ее последующей клетью в этой зоне будет меньше, чем по краям, т. е. «короб будет частйчно ликвидирован. Таким образом, для устранения дефекта полосы, имеющего место на выходе, например , из двухклетевого

стана моШо приложить упрайляющее воздействие либо только к валкам выходной - клети, либо как к валкам выходной клети, так и к валкам предыдущей клети ,Однако знак управляющего сигнала для этой клети должен быть изменен на противоположный. Другими словами, действие дополнительного изгиба валков четных клетей стана на выходную, формуполосы эквивалентно действию противоизгиба валков нечетных клетей и наоборот. Уровень регулирующего воздействия при таком совместном знакопе ременноти регулировании будет значитель нО мёньше, чем уровень воздействйй прй раздельном регулировании в каждой клети. Сния ение необходимого регулирующего воздействия будет тем ощутимее, чем больщее число клетей участвует в процессе исправления дефекта профиля. Это позволяет, с одной

. ), ИрЩотвратйтб чрезмерные механи11еские напряжения в клетях, а с другой сто рбнй - раСШйрйть пределы регулирования профиля, достйжймые на данном прокатном

стане.

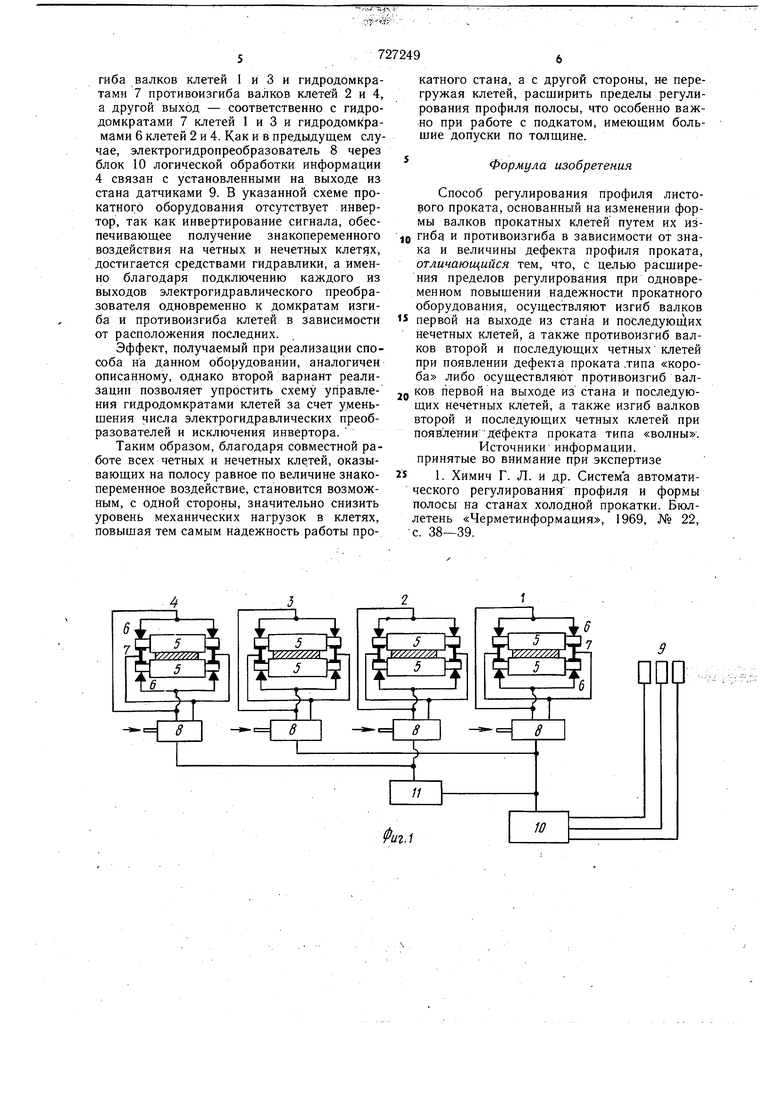

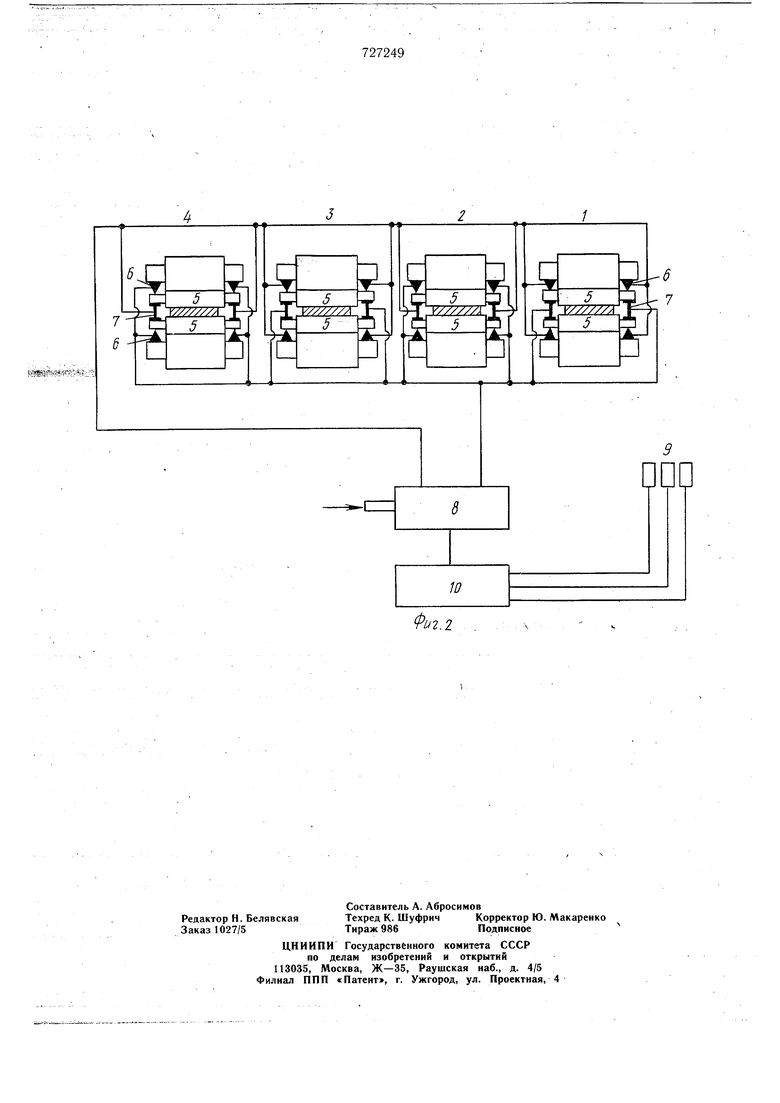

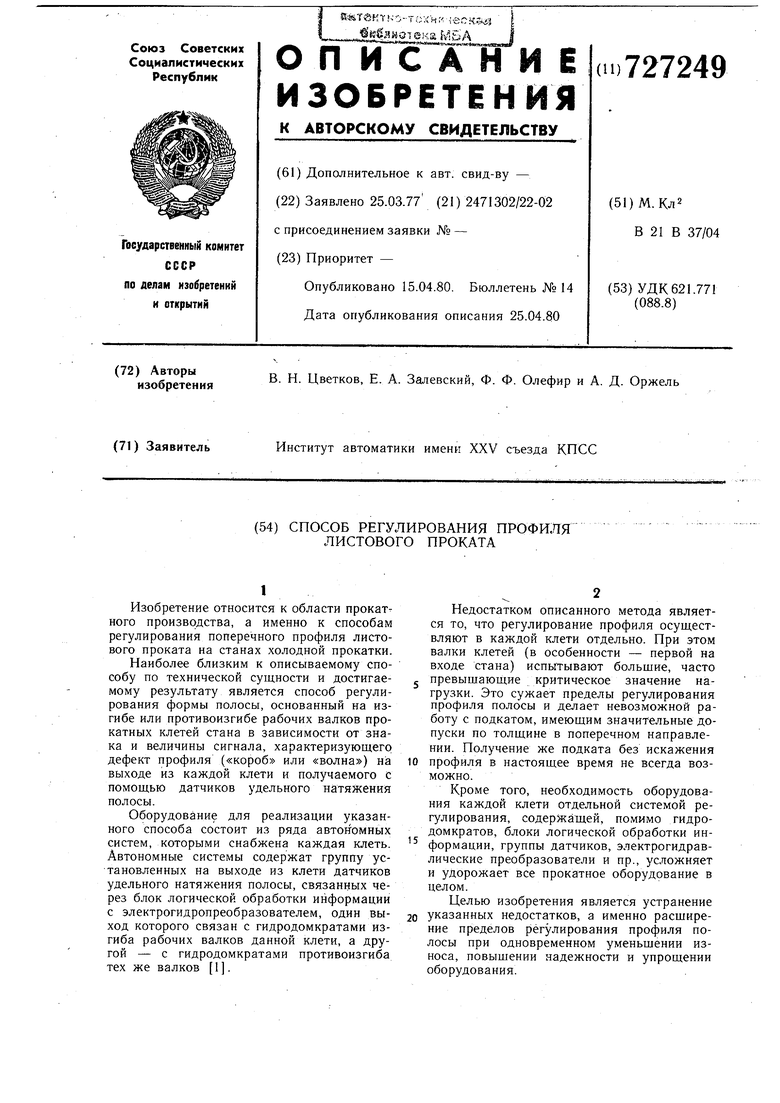

На фиг. 1 и 2 схематически изображены кОмплек;ты прокатного оборудования, позволяющие реализовать изобретение.

В комплект оборудования (прокатного стана), изображенного на фиг. 1,ЁХодят прокатные клети 1...4 (нумерация клетей идет от выхода из стана) с рабочими валкамй 5, снабженные гидродомкратами 6 и 7, обеспечивающими соответственно изгиб и протйвоизгиб рабочих валков 5. Каждая клеть снабжена, кроме того, электрогйдравлическим преобразователем 8, один из выходов которого гидравлически связан с домкратами 6, а другой - с домкратами 7 данной клети. На выходе из стана установлена группа датчиков 9 удельного натяжения полосы (минимальное число датчиков - три), электрически связанных с блоком 10 логической обработки информации . Выход блока 10 подключен к электрическим входам электрогидравлических преобразователей 8 первой и следующей нечетной (треe тьей) клети напрямую, а к преобразователям 8 четных клетей (второй и четвертой) через инвертор 11. Гидравлические входы преобразователей 8 связаны с источниками маслоснабжения (на чертеже не показаны). В соответствии с заявляемым способом блок 10 логической обработки информации вырабатывает на оснований показаний датчиков 9 сигнал, характеризующий дефект полосы (например, «волну) на выходе йз стана. Полученный (исходный) сигнал в неизменной форме поступает в преобразователи 8 клетей I и 3, по команде которых вступят в работу гидродомкраты 7 указанных клетей, обеспечивая противоизгйб валков последних. Одновременно тот же сигнал, но в инвертированной форме, поступит

в преобразователи 8 клетей 2 и 4, где под действием домкратов 6 валки получают дополнительный изгиб. Благодаря совместному знакопеременному воздействию валков всех клетей дефект полосы будет устранен, как

о указывалось выще, с приложением более низких регулйрующих усилий, чем при несогласованном регулировании в каждой клети. Уровень регулирующего воздействия при этом будет Одинаковым по величине (но разным по закону) для всех клетей и, вслед5 етвие наличия обратной связи от датчиков, установится автоматически.

При работе 5-клетевого стана холодной прокатки 1700, установленного на Карагандинском металлургическом комбинате, изготавливающего полосу 0,5x1220 йз подката 2,2x1220, при раздельном самостоятельном регулировании профиля на каждой из клетей в соответствии с существующей технологией управляющее воздействие составило по расчету (в т):

5 -на первой (входной) клетй25,6

-на второй10,05

-на третьей9,87,

-на четвертой И

-на пятой11,4,

Расчёты показывают, что при регулировании профиляВ соответствии с предлагаемым способом воздействие будет одинаковым на всех клетях и составит 3,98 т.

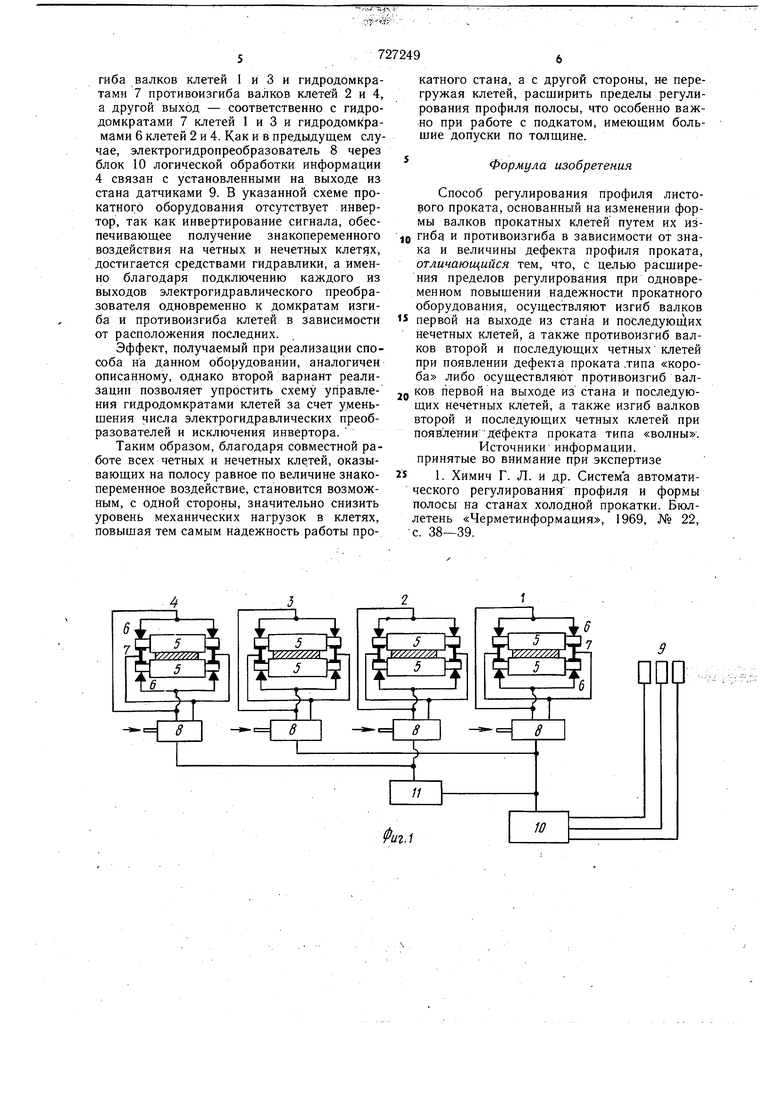

На фиг. 2 изображен другой вариант

оборудования для реализации предлагаемого способа. Гидродомкраты б и 7 клетей 1...4 связаны с одним, общим элейфрогидравлйческйм преобразователем 8, оди« выход которого связан с гидродомкратами 6 изгиба валков клетей 1 и 3 и гидродомкратами 7 противоизгиба валков клетей 2 и 4, а другой выход - соответственно с гидродомкратами 7 клетей 1 и 3 и гидродомкрамами 6 клетей 2 и 4. Как и в предыдущем случае, электрогидропреобразователь 8 через блок 10 логической обработки информации 4 связан с установленными на выходе из стана датчиками 9. В указанной схеме прокатного оборудования отсутствует инвертор, так как инвертирование сигнала, обеспечивающее получение знакопеременного воздействия на четных и нечетных клетях, достигается средствами гидравлики, а именно благодаря подключению каждого из выходов электрогидравлического преобразователя одновременно к домкратам изгиба и противоизгиба клетей в зависимости от расположения последних.

Эффект, получаемый при реализации способа на данном оборудовании, аналогичен описанному, однако второй вариант реализации позволяет упростить схему управления гидродомкратами клетей за счет уменьщения числа электрогидравлических преобразователей и исключения инвертора.

Таким образом, благодаря совместной работе всех четных и нечетных клетей, оказывающих на полосу равное по величине знакопеременное воздействие, становится возможным, с одной стороны, значительно снизить уровень механических нагрузок в клетях, повышая тем самым надежность работы прокатного стана, а с другой стороны, не перегружая клетей, расширить пределы регулирования профиля полосы, что особенно важно при работе с подкатом, имеющим большие допуски по толщине.

Формула изобретения

Способ регулирования профиля листового проката, основанный на изменении формы валков прокатных клетей путем их изQ гиба и противоизгиба в зависимости от знака и величины дефекта профиля проката, отличающийся тем, что, с целью расширения пределов регулирования при одновременном повыщении надежности прокатного оборудования, осуществляют изгиб валков

5 первой на выходе из стана и последуюц 1их нечетных клетей, а также противоизгиб валков второй и последующих четных клетей при появлении дефекта проката .типа «короба либо осуществляют противоизгиб валg ков первой на выходе из стана и последующих нечетных клетей, а также изгиб валков второй и последующих четных клетей при появлений Дефекта проката типа «волны.

Источники информации, принятые во внимание при экспертизе

S 1. Химич Г. Л. и др. Система автоматического регулирования профиля и формы полосы на станах холодной прокатки. Бюллетень «Черметинформация, 1969, № 22, с. 38-39.

Авторы

Даты

1980-04-15—Публикация

1977-03-25—Подача