Изобретение относится к прокатному производству и может быть использовано при производстве листов на прокатных станах кварто.

Известно устройство для регулирования профиля и формы полосы на станах кварто взаимным симметричным перекрещиванием в горизонтальных плоскостях рабочих валков или наоборот. Регулировка угла перекрещивания и соответственно формы межвалковой щели осуществляется посредством клиньев, установленных между подушками валков и стойками станины.

Недостатком устройства является сравнительно низкая точность регулирования профиля и формы полосы в связи с осуществлением синхронизации перемещения клиньев, контактирующих с подушками верхнего и нижнего валка, что затрудняет одновременный поворот этих валков на равные углы их перекрещивания.

Наиболее близким к изобретению является устройство для регулирования профиля и формы полосы на стане кварто путем симметричного взаимного перекрещивания валков в горизонтальной плоскости при параллельных опорных валках, содержащее односторонние клинья, установленные между боковыми поверхностями с соответствующей клиновидностью подушек рабочих валков и внутренними поверхностями лап подушек опорных валков и обращенные

XI

ю

sO

Qs 1 N

узкими частями в направлениях от очага деформации, причем верхний и нижний клинья с каждой стороны подушек рабочих валков взаимодействуют между собой через плунжер распорного гидродомкрата, ци- линдр которого с запирающимся объемом жидкости выполнен в нижнем клине, а соответствующими подушками опорных валков верхний и нижний клинья взаимодействуют через плунжеры гидродомкратов, цилиндры которых выполнены в этих подушках.

Недостатком данного устройства является сравнительно низкая точность регулирования профиля и формы полосы при изменении профиля и формы подката. Кро- ме того, известное устройство имеет сложную конструкцию.

Целью изобретения является поёыше- ние точности регулирования профиля и формы полосы при изменении профиля и формы подката.

Поставленная цель достигается тем, что в известное устройство, содержащее привод перекрещивания, электрогидравлический усилитель, выходом соединенный гидромагистралями с гидроцилиндрами противоизгиба, датчик положения электрогидравлического усилителя, дифференциальный датчик давления, входом соединенный с выходом электрогидравли- ческого усилителя, последовательно соединенные в систему контроля удельных натяжений, первый сумматор и усилитель небаланса, и задатчик профиля, выходом соединенный с вторым входом первого сум- матора, дополнительно введены последовательно соединенный второй сумматор, первый интегратор, третий сумматор, второй интегратор и четвертый сумматор, последовательно соединенные пятый сумматор, третий интегратор, шестой сумматор, четвертый интегратор и седьмой сумматор, причем входы второго сумматора соединены с выходами усилителя небаланса, первого и второго интеграторов, второй вход третьего сумматора соединен с выходом усилителя небаланса, входы четвертого сумматора соединены с выходами первого интегратора, датчика положения и дифференциального датчика давления, вход элек- трогидравлического усилителя соединен с выходом четвертого сумматора, входы пятого сумматора соединены с выходами усилителя небаланса, дифференциального датчика давления, третьего и четвертого ин- теграторов, входы шестого сумматора соединены с выходом усилителя небаланса и дифференциального датчика давления, второй вход седьмого сумматора соединен с выходом третьего интегратора, а выход

седьмого сумматора соединен с входом привода перекрещивания.

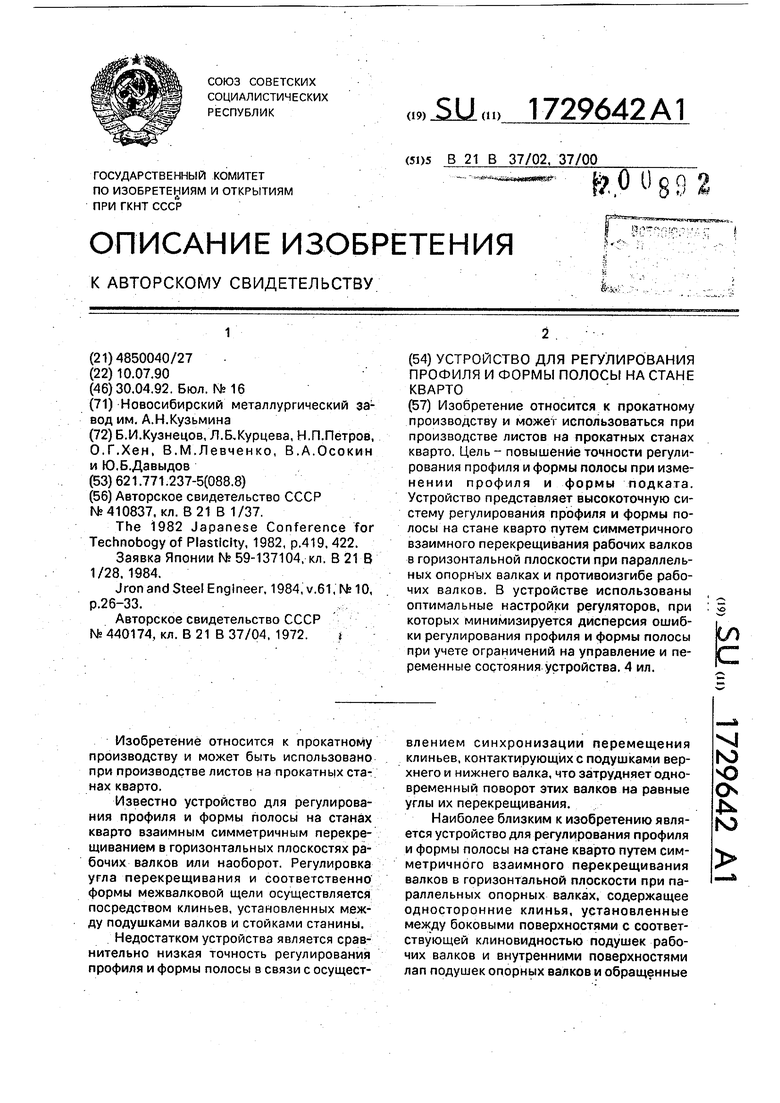

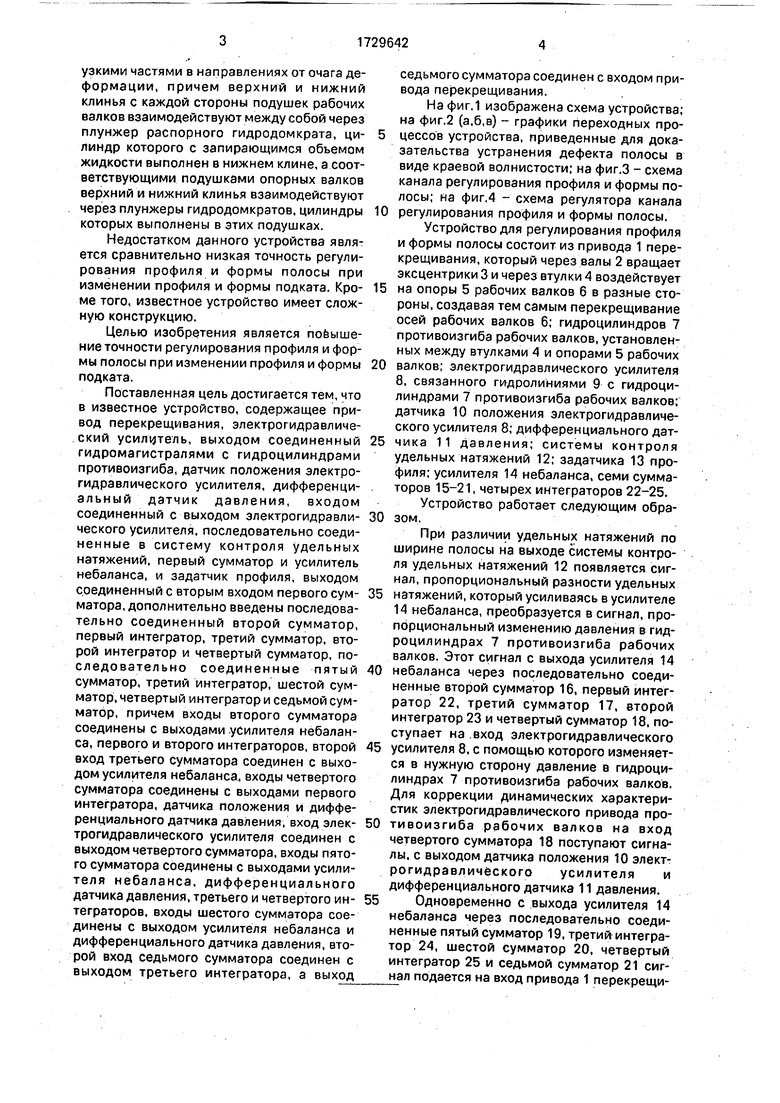

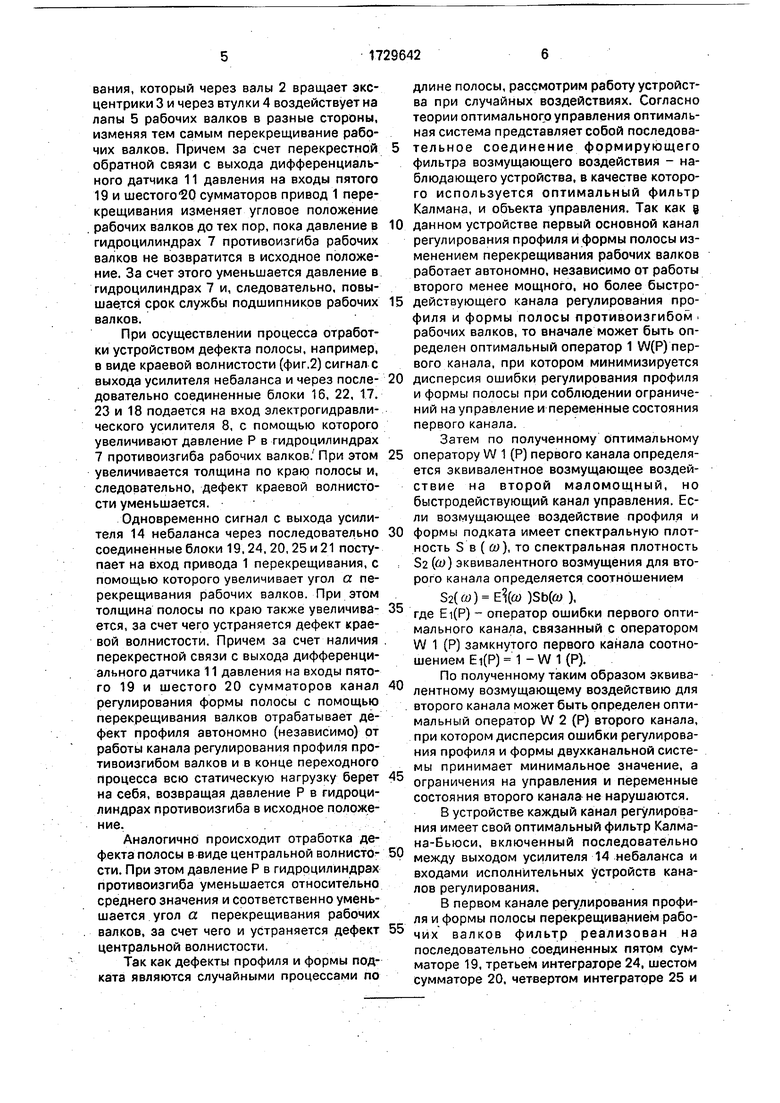

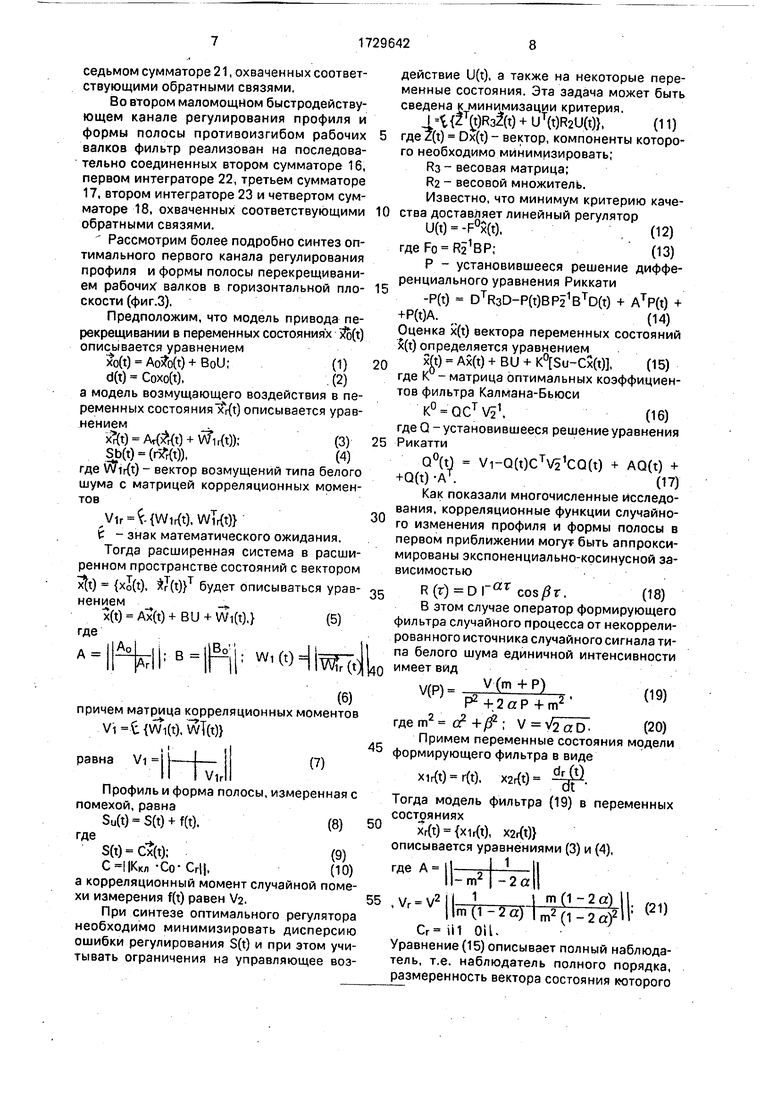

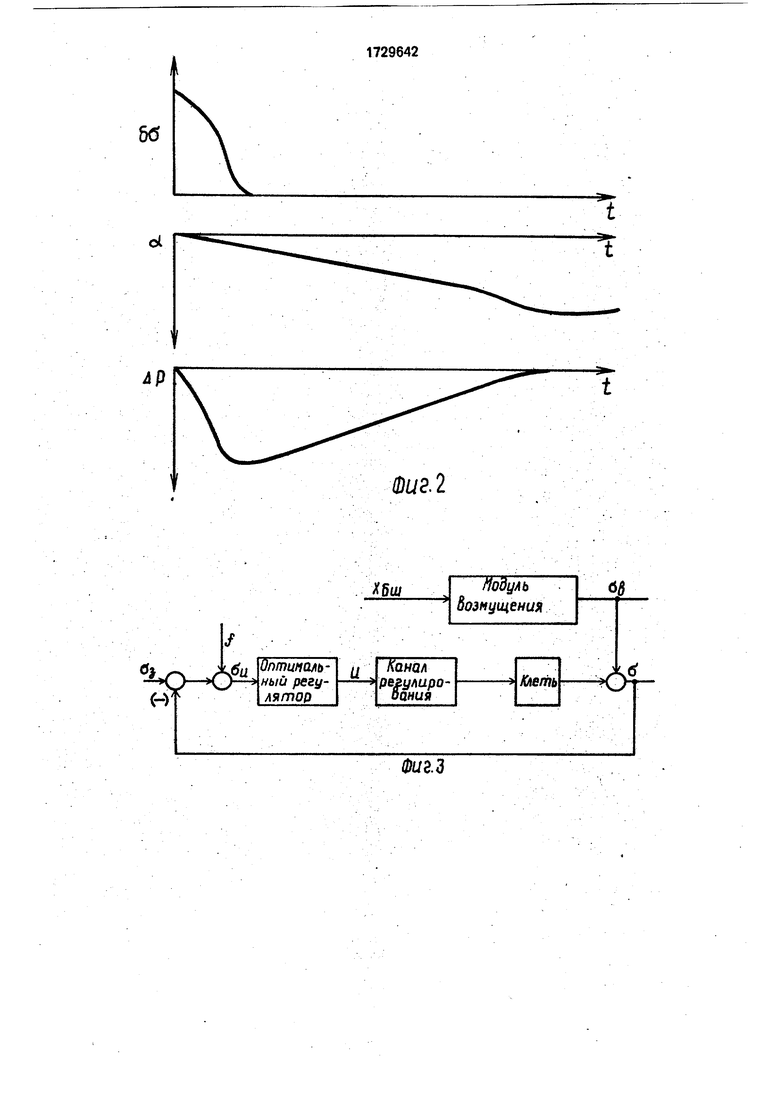

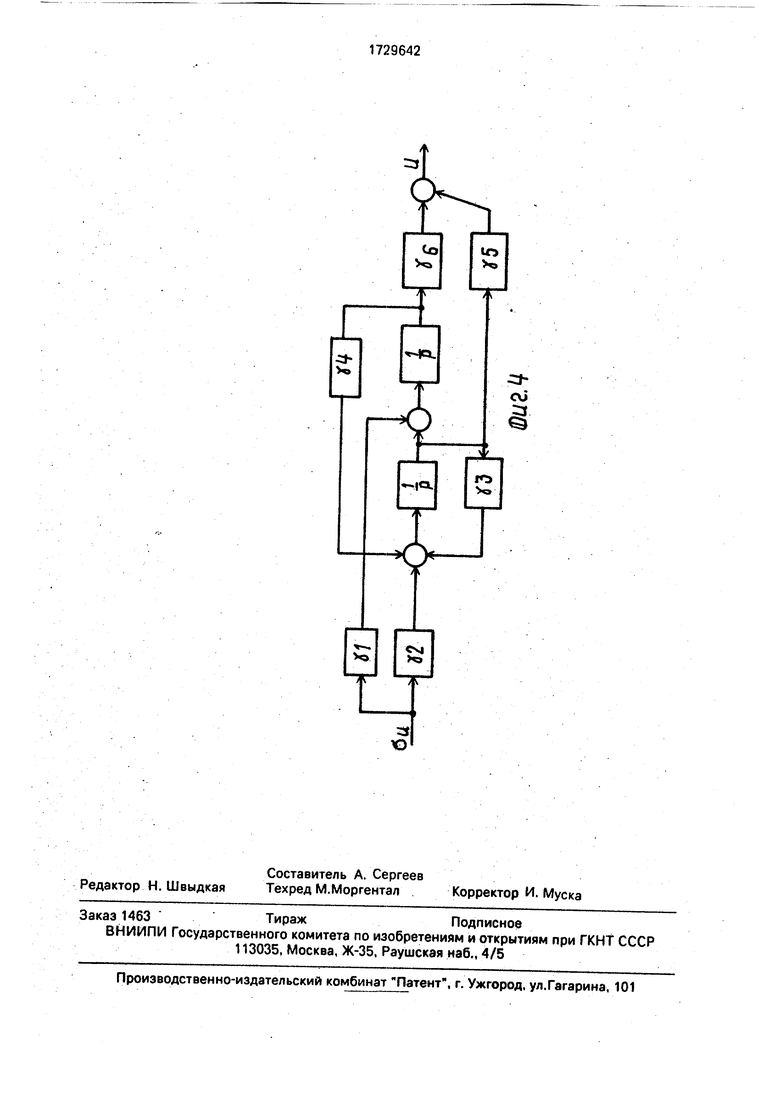

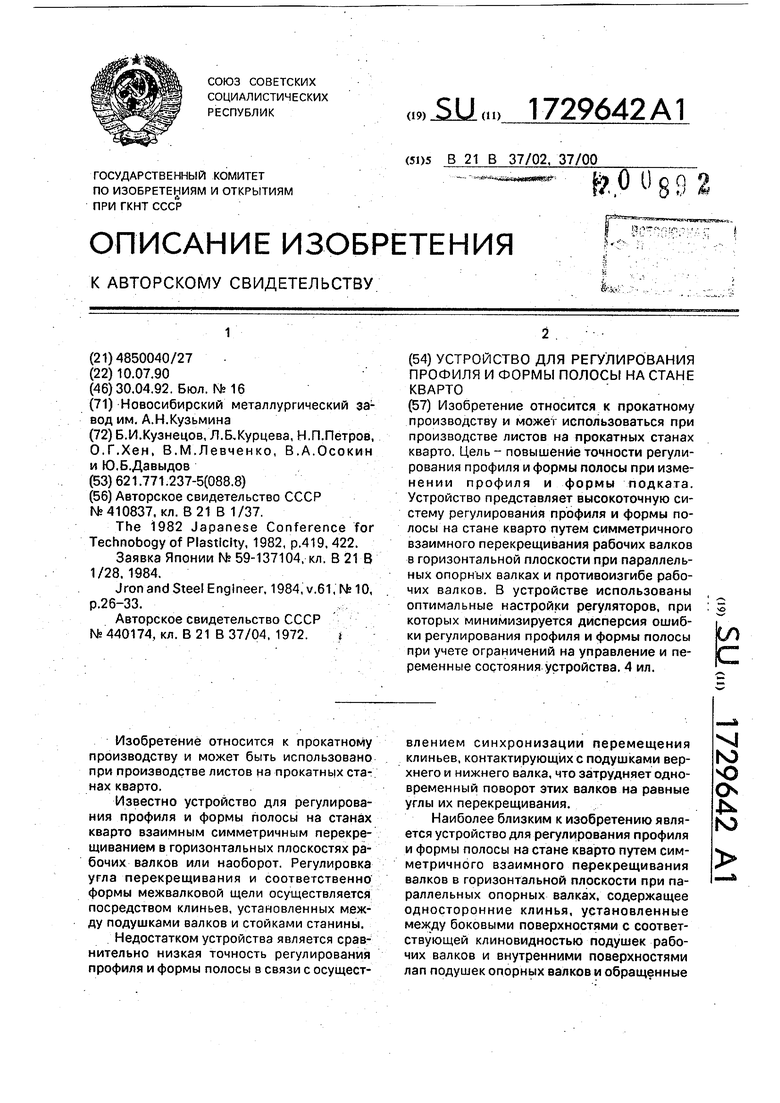

На фиг.1 изображена схема устройства; на фиг.2 (а,б,в) - графики переходных процессов устройства, приведенные для доказательства устранения дефекта полосы в виде краевой волнистости; на фиг.З - схема канала регулирования профиля и формы полосы; на фиг.4 - схема регулятора канала регулирования профиля и формы полосы.

Устройство для регулирования профиля и формы полосы состоит из привода 1 перекрещивания, который через валы 2 вращает эксцентрики 3 и через втулки 4 воздействует на опоры 5 рабочих валков 6 в разные стороны, создавая тем самым перекрещивание осей рабочих валков 6; гидроцилиндров 7 противоизгиба рабочих валков, установленных между втулками 4 и опорами 5 рабочих валков; электрогидравлического усилителя 8, связанного гидролиниями 9 с гидроцилиндрами 7 противоизгиба рабочих валков; датчика 10 положения электрогидравлического усилителя 8; дифференциального датчика 11 давления; системы контроля удельных натяжений 12; задатчика 13 профиля; усилителя 14 небаланса, семи сумматоров 15-21, четырех интеграторов 22-25.

Устройство работает следующим образом.

При различии удельных натяжений по ширине полосы на выходе системы контроля удельных натяжений 12 появляется сигнал, пропорциональный разности удельных натяжений, который усиливаясь в усилителе 14 небаланса, преобразуется в сигнал, пропорциональный изменению давления в гидроцилиндрах 7 противоизгиба рабочих валков. Этот сигнал с выхода усилителя 14 небаланса через последовательно соединенные второй сумматор 16, первый интегратор 22, третий сумматор 17, второй интегратор 23 и четвертый сумматор 18, поступает на .вход электрогидравлического усилителя 8, с помощью которого изменяется в нужную сторону давление в гидроцилиндрах 7 противоизгиба рабочих валков. Для коррекции динамических характеристик электрогидравлического привода противоизгиба рабочих валков на вход четвертого сумматора 18 поступают сигналы, с выходом датчика положения 10 электрогидравлического усилителя и дифференциального датчика 11 давления.

Одновременно с выхода усилителя 14 небаланса через последовательно соединенные пятый сумматор 19, третий интегратор 24, шестой сумматор 20, четвертый интегратор 25 И седьмой сумматор 21 сигнал подается на вход привода 1 перекрещивания, который через валы 2 вращает эксцентрики 3 и через втулки 4 воздействует на лапы 5 рабочих валков в разные стороны, изменяя тем самым перекрещивание рабочих валков. Причем за счет перекрестной обратной связи с выхода дифференциального датчика 11 давления на входы пятого 19 и шестого1Ю сумматоров привод 1 перекрещивания изменяет угловое положение рабочих валков до тех пор, пока давление в гидроцилиндрах 7 противоизгиба рабочих валков не возвратится в исходное положение. За счет этого уменьшается давление в гидроцилиндрах 7 и, следовательно, повышается срок службы подшипников рабочих валков.

При осуществлении процесса отработки устройством дефекта полосы, например, в виде краевой волнистости (фиг,2) сигнал с выхода усилителя небаланса и через после- довательно соединенные блоки 16, 22, 17. 23 и 18 подается на вход электрогидравлического усилителя 8, с помощью которого увеличивают давление Р в гидроцилиндрах 7 противоизгиба рабочих валков. При этом увеличивается толщина по краю полосы и, следовательно, дефект краевой волнистости уменьшается.

Одновременно сигнал с выхода усилителя 14 небаланса через последовательно соединенные блоки 19,24, 20, 25 и 21 поступает на вход привода 1 перекрещивания, с помощью которого увеличивает угол а перекрещивания рабочих валков. При этом толщина полосы по краю также увеличила- ется, за счет чего устраняется дефект краевой волнистости. Причем за счет наличия перекрестной связи с выхода дифференциального датчика 11 давления на входы пятого 19 и шестого 20 сумматоров канал регулирования формы полосы с помощью перекрещивания валков отрабатывает дефект профиля автономно (независимо) от работы канала регулирования профиля про- тивоизгибом валков и в конце переходного процесса всю статическую нагрузку берет на себя, возвращая давление Р в гидроцилиндрах противоизгиба в исходное положение.

Аналогично происходит отработка дефекта полосы в виде центральной волнисто - сти. При этом давление Р в гидррцилйндрах противоизгиба уменьшается относительно среднего значения и соответственно уменьшается угол а перекрещивания рабочих валков, за счет чего и устраняется дефект центральной волнистости.

Так как дефекты профиля и формы подката являются случайными процессами по

длине полосы, рассмотрим работу устройства при случайных воздействиях. Согласно теории оптимального управления оптимальная система представляет собой последовательное соединение формирующего фильтра возмущающего воздействия - наблюдающего устройства, в качестве которого используется оптимальный фильтр Калмана, и объекта управления. Так как g данном устройстве первый основной канал регулирования профиля и формы полосы изменением перекрещивания рабочих валков работает автономно, независимо от работы второго менее мощного, но более быстродействующего канала регулирования профиля и формы полосы противоизгибом рабочих валков, то вначале может быть определен оптимальный оператор 1 W(P) первого канала, при котором минимизируется дисперсия ошибки регулирования профиля и формы полосы при соблюдении ограничений на управление и переменные состояния первого канала.

Затем по полученному оптимальному оператору W 1 (Р) первого канала определяется эквивалентное возмущающее воздействие на второй маломощный, но быстродействующий канал управления. Если возмущающее воздействие профиля и формы подката имеет спектральную плотность S в (to), то спектральная плотность $2 (й) эквивалентного возмущения для второго канала определяется соотношением

S2(ftJ)Efyy )Sb(u ),

где Ei(P) - оператор ошибки первого оптимального канала, связанный с оператором W 1 (Р) замкнутого первого канала соотношением Et(P) 1 - W 1 (Р).

По полученному таким образом эквивалентному возмущающему воздействию для второго канала может быть определен оптимальный оператор W 2 (Р) второго канала, при котором дисперсия ошибки регулирования профиля и формы двухканальной системы принимает минимальное значение, а ограничения на управления и переменные состояния второго канала не нарушаются.

В устройстве каждый канал регулирования имеет свой оптимальный фильтр Калма- на-Бьюси, включенный последовательно между выходом усилителя 14 небаланса и входами исполнительных устройств каналов регулирования..

В первом канале регулирования профиля и формы полосы перекрещиванием рабочих валков фильтр реализован на последовательно соединенных пятом сумматоре 19, третьем интеграторе 24, шестом сумматоре 20, четвертом интеграторе 25 и

седьмом сумматоре 21, охваченных соответствующими обратными связями.

Во втором маломощном быстродействующем канале регулирования профиля и формы полосы противоизгибом рабочих валков фильтр реализован на последовательно соединенных втором сумматоре 16, первом интеграторе 22, третьем сумматоре 17, втором интеграторе 23 и четвертом сумматоре 18, охваченных соответствующими обратными связями.

Рассмотрим более подробно синтез оптимального первого канала регулирования профиля и формы полосы перекрещиванием рабочих валков в горизонтальной плоскости (фиг.З).

Предположим, что модель привода перекрещивании в переменных состояниях xo(t) описывается уравнением

xo(t) Aoxo(t)+BoU;(1)

d(t) Coxo(t),.(2)

а модель возмущающего воздействия в переменных состояния х гМ описывается уравнением

xfrj-MUM + VUKt)):(3)

SbW-ОЭД,(4)

где Wir(t) - вектор возмущений типа белого шума с матрицей корреляционных моментов

Vir Ј{Wir{t),wTr{t)} Ё - знак математического ожидания. Тогда расширенная система в расширенном пространстве состояний с вектором

) - {xo(t), x7(t)}T будет описываться урав- нением,

x(t) Ax(t)+BU + Wi(t),}(5)

где

Ч | в-р

А

Wi

(t)Hte(4

(в)

причем матрица корреляционных моментов Vi -t {Wi(t), Wl(t)}

равна Vi

iiVlr

(7)

Профиль и форма полосы, измеренная с помехой, равна

Su(t) S(t)-H(t).(8)

где - .

S(t)Cx(t);(9)

С ||Ккл-С(гСг||,(10)

а корреляционный момент случайной помехи измерения f(t) равен V2.

При синтезе оптимального регулятора необходимо минимизировать дисперсию ошибки регулирования S(t) и при этом учитывать ограничения на управляющее воз0

5

5

0

5

0

o

5

действие U(t), а также на некоторые переменные состояния. Эта задача может быть сведена к минимизации критерия.

I )R32(t) + UT(t)R2U(t)},(11)

где Z(t) Dx(t) - вектор, компоненты которого необходимо минимизировать;

Ra - весовая матрица;

R2 - весовой множитель.

Известно, что минимум критерию качества доставляет линейный регулятор

U(t) -F°x(t),, (12)

rfleFo R21BP;(13)

Р - установившееся решение дифференциального уравнения Риккати

-P(t) - DTR3D-P(t)BP21BTD(t) + ATP(t) + +P(t)A.(14)

Оценка x(t) вектора переменных состояний x(t) определяется уравнением

xft) Ax(t) + BU + K° Su-Cx(t), (15) где К - матрица оптимальных коэффициентов фильтра Калмана-Бьюси

,06)

где Q - установившееся решение уравнения Рикатти

Q°(t) Vi-QMCfv CCKt) ч- AQ(t) + +Q(t)-AT.(17)

Как показали многочисленные исследования, корреляционные функции случайного изменения профиля и формы полосы в первом приближении могут быть аппроксимированы экспоненциально-косинусной зависимостью

R(r) .(18)

В этом случае оператор формирующего фильтра случайного процесса от некоррелированного источника случайного сигнала типа белого шума единичной интенсивности имеет вид

V (т + Р)

V(P)

„2

Р2 + 2 а Р + т2

где т2 о2 ; V т/2аО(19)

(20)

Примем переменные состояния модели формирующего фильтра в виде

XlrW-ltt), X2r(t) .

Тогда модель фильтра (19) в переменных состояниях

Xr(t) - (X1r(t), X2r{t)}

описывается уравнениями (3) и (4),

Иг

m (1-2 а) И.

- /

Сг:

0

где А 5 ,Vr V2

Ik

m

1

(21)

|m(1-2o) Гт2(1-2а)21

iH Oil.

Уравнение (15) описывает полный наблюдатель, т.е. наблюдатель полного порядка, размеренность вектора состояния которого

равна размерности вектора расширенной системы: dimx(t) dimx(t) -

Для упрощения технической реализации целесообразно использовать упрощенный наблюдатель, с помощью которого восстанавливается лишь вектор Xr(t) состояния возмущающего воздействия). В этом случае при измерении возмущающего воздействия r(t) с помехой f(t) упрощенный наблюдатель описывается уравнением

xKt) Arxr{t) + (t) - (rxrft).(22)

где матрица оптимальных коэффициентов усиления фильтра Калмана-Бьюси

K QrC7V, (23)

где Qr - установившееся решение уравнения Р и катти

Qr{t) Vir-Q(t)c7 V2r1CrQ(t) + ArQr(t)+ +Qr(t)A7.(24)

Алгоритмическая схема упрощенного наблюдателя возмущающего воздействия с формирующим фильтром (19) показана на фиг.4.

Коэффициенты усиления уз , УА обратных связей определяются моделью формирующего фильтра

У4--ПГ, .

После интегрирования управления Рик- кати (24) для упрощенного наблюдателя могут быть определены коэффициенты усиления оптимального фильтра Калмана- Бьюси

yi Koi: :

72 К02.

Коэффициенты уе и у/определяются из решения управления Риккати (14) для оптимального регулятора

У5 FI; Уб F2.

Полученные коэффициенты усиления у| легко могут быть реализованы как на аналоговой, так и цифровой элементной базе.

После синтеза оптимального первого канала регулирования профиля и формы полосы перекрещиванием рабочих валков может быть определено эквивалентное возмущение для второго канала регулирования профиля и формы полосы противоизги- бом рабочих валков. Для этого канала также может быть построена алгоритмическая схема аналогично схеме, показанной на фиг.З, и определен оптимальный регулятор в виде алгоритмической схемы, показанной на фиг.4.

Заметим, что на схеме фиг.1 масштабные усилители yi не показаны, так как они могут быть реализованы на входных цепях

сумматоров. Структура регуляторов каналов и их взаимосвязи полностью соответствуют алгоритмической схеме, показанной на фиг.4.

Моделирование системы на ЭВМ подтвердило правильность расчетов и возможности существенного уменьшения дисперсии ошибок регулирования профиля и формы полосы.

Как показали исследования, проведенные на полунепрерывном узкополосном пя- тиклетевом стане 810 горячей прокатки, для устранения всего диапазона изменения профиля и всего сортамента, прокатываемого на стане, достаточно перекрещивания рабочих валков на 35 угловых минут, что соответствует линейному смещению подушек рабочих валков относительно станины на ±10 мм. Такие перемещения технически

наиболее просто могут быть отработаны с помощью шагового двигателя и червячной передачи.

Формула изобретения

Устройство для регулирования профиля и формы полосы на стане квартр путем симметричного взаимного перекрещивания ра- бочих валков в горизонтальной плоскости при параллельных опорных

валках и проти-воизгибе рабочих валков, содержащее привод перекрещивания, электрогидравлический усилитель, соединенный гидромагистралями с гидроцилиндрами противоизгиба, датчик положения

электрогкдравлического усилителя, дифференциальный датчик давления, входом соединенный с выходом электрогидравлического усилителя, последовательно соеди- ненные систему контроля удельных

натяжений, первый сумматор, усилитель небаланса и за датчик профиля, выходом соединённый с вторым входом первого сумматора, о т л и ч а ю щ е е с я тем. что, с целью повышения точности регулирования профиля и формы полосы при изменении профиля и формы подката, оно снабжено последовательно соединенными вторым сумматором, первым интегратором, третьим сумматором, вторым интегратором

и четвертым сумматором, последовательно соединенными пятым сумматором, третьим интегратором, шестым сумматором, четвертым интегратором и седьмым сумматором, причем входы второго сумматора соединены с выходами усилителя небаланса, первого и второго интеграторов, второй вход третьего сумматора соединен с выходом усилителя небаланса, входы четвертого сумматора соединены с выходами первого интегратора, датчика положения и

дифференциального датчика давления, вход электрогидравлического усилителя соединен с выходом четвертого сумматора, входы пятого сумматора соединены с выходами усилителя небаланса, дифференци- 5 ального датчика давления, третьего и четвертого интеграторов, входы шестого.сумматоров соединены с выходом усилителя небаланса и дифференциального датчика давления, второй вход седьмого сумматора соединен с выходом третьего интегратора, а выход седьмого сумматора соединен с входом привода перекрещивания.

Хбш

Модуль Возмущения

Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1989 |

|

SU1667972A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Система автоматического регулирования продольной разнотолщинности полосового проката | 1988 |

|

SU1618477A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

| Устройство для регулирования профиля рабочих валков стана кварто | 1982 |

|

SU1065053A1 |

| Устройство для автоматического регулирования формы полосы на стане | 1982 |

|

SU1053918A1 |

| Устройство управления гидроизгибом рабочих валков клети кварто | 1974 |

|

SU564016A1 |

| Система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана | 1981 |

|

SU980891A1 |

| Система регулирования профиля валков | 1980 |

|

SU899181A1 |

Изобретение относится к прокатному производству и может использоваться при производстве листов на прокатных станах кварто. Цель - повышение точности регулирования профиля и формы полосы при изменении профиля и формы подката. Устройство представляет высокоточную систему регулирования профиля и формы полосы на стане кварто путем симметричного взаимного перекрещивания рабочих валков в горизонтальной плоскости при параллельных опорных валках и противоизгибе рабочих валков. В устройстве использованы оптимальные настройки регуляторов, при которых минимизируется дисперсия ошибки регулирования профиля и формы полосы при учете ограничений на управление и переменные состояния устройства. 4 ил. ел С

ЗД

вт

Оптиналь- ный регулятор

Канал регулирования

Клеть

оГ

Фиг.3

| 1971 |

|

SU410837A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Стрелочный контрольный замок | 1924 |

|

SU422A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Jron and Steel Engineer, 1984, v.61, № 10, p.26-33 | |||

| Устройство для регулирования профиля и формы полосы на стене кварто | 1973 |

|

SU440174A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-04-30—Публикация

1990-07-10—Подача