() СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ВАЛКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство совмещенного регулирования толщины и формы полосы на стане | 1981 |

|

SU997880A1 |

| Устройство регулирования профиляВАлКОВ | 1979 |

|

SU844090A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

| Устройство для регулирования профиля и формы полосы на стане кварто | 1990 |

|

SU1729642A1 |

| Способ регулирования поперечного профиля и формы полос и листов при прокатке | 1978 |

|

SU725736A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана | 1981 |

|

SU980891A1 |

| Система автоматической стабилизации толщины полосы | 1977 |

|

SU682298A1 |

| Устройство для регулирования толщины и профиля полосы | 1985 |

|

SU1271602A1 |

Изобретение относится к прокатному производству, а именно к систе-мам регулирования профиля и формы полосы на станах холодной прокатки.

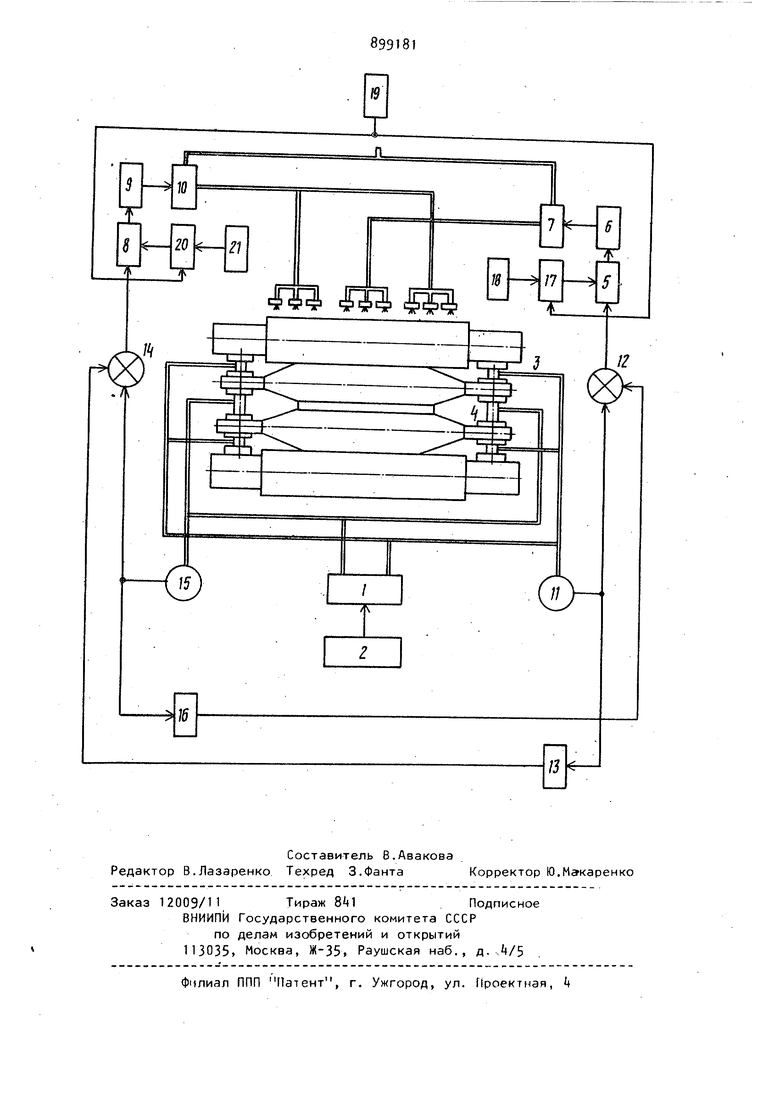

Наиболее близким по технической сущности и достигаемому результату к предлагаемой системе является устройство регулирования профиля валков, содержащее устройство наличия металла в валках, преобразователь элсктрогидравлический, блок автоматического регулирования профиля и формы полосы, устройство изгиба валков, устройство противоизгиба валков,первый и второй блоки управления, первый и второй исполнительные механизмы, регулируемый клэпан охлаждающего коллектора, установленного над центральной зоной рабочего валка, рагу лируемый клапан охлаждающих коллекторов, установленных над крайними зонами рабочего валка, причем вход преобразователя электрогидравлического соединен с выходом блока автоматического регулирования профиля и формы полосы, а первый и второй выходы преобразователя электрогидравлического соединены соответственно с устройством изгиба валков и с устройством противоизгиба валков, выход первого блока управления через первый исполнительный механизм соединен со входом регулируемого клапана охлаждающего коллектора, установлен10ного над центральной зоной рабочего валка, а выход второго блока управления через второй исполнительный механизм соединен со входом регулируемого клапана охлаждающих коллек«5торов, установленных.над крайними зонами рабочего валка f 1 .

Однако известное устройство обладает следующими недостатками:

а) Регулируемое охлаждение стаби20лизирует заданную тепловую профилировку рабочих валков, тем самым компенсируются возмущения профиля и формы полосы, возникающие в клети. 38 и не регулируются возмущения, посту пающие со стороны подката; б)Стабилизация тепловой профили ровки воздействием на регулируемое охлаждение требует дополнительной установки ряда устройств с целью определения уставки тепловой профилиродки для конкретного режима прокатки, из этого следует, что систем управления по каналу охлаждения яв.ляется громоздкой, поскольку содержит ряд решающих устройств, датчики температуры, а также включает в свой состав подсистему охлаждения опорных валков, для которой требуется своя система управления; в)Диапазон регулирования гидроизгибом валков ограничен в связи с тем, что отсутствует канал воздейст вия на противоизгиб и система отрабатывает симметричное искажение фор мы в виде коробоватости воздействием только на изгиб рабочих валков; г)Отсутствие устройства дополни тельного изгиба и принятый принцип управления охлаждения валков, состоя щий в стабилизации их теплового про филя на установившейся скорости про катки, приводят к ограничению диапа зона регулирования профиля рабочих валков, а также к их дополнительному износу в динамических режимах прока ки. Цель изобретения - расширение диапазона регулирования профиля рабочих валков, а также повышение срока службы валковой системы в динамических режимах. Поставленная цель достигается тем, что система, содержащая устройство наличия металла в валках, преобразователь электрогидравлический, блок автоматического регулирования профиля и формы полосы, устройство изгиба валков, устройство противоизгиба валков, первый и второй блоки управления, первый и второй исполнительные механизмы, регулируемый клапан охлаждающего коллектора, установленного .над центральной зоной валка, регулируемый клапан охлаждающих коллекторов, установленных над крайними зонами рабочего валка, причем вход преобразователя электрогидравлического соединен с выходом блока автоматического регулирования профиля и формы полосы, а первый и второй выходы преобразователя электрогидравлического соединеI4ны соответственно с устройством изгиба валков и с устройством противоизгиба валков, выход первого блока управления через первый исполнительный механизм соединен со входом регулируемого клапана охлаждающего коллектора, установленного над центральной зоной рабочего валка, а выход второго блока управления через второй исполнительный механизм соединен со входом регулируемого клапана охлаждающих коллекторов, установленных над крайними зонами рабочего валка, дополнительно содержит первый и второй преобразователи давления, первый и второй инверторы, первый и второй сумматорь, первый и второй задатчики, первый и второй ключи, причем первый выход преобразователя элёктрогидравлимеского соединен со входом первого преобразователя давления, выход которого соединен с первым входом первого сумматора и через первый инвертор со вторым входом второго сумматора, второй выход преобразователя электрогидравлического соединен со входом второго преобразователя давления, выход которого соединен с первым входом второго сумматора и через второй инвертор со вторым входом первого сумматора, выход же первого сумматора соединен с первым входом первого блока управления, второй вход которого соединен с выходом первого ключа, первый Вход первого ключа соединен с выходом первого задатчика, а второй вход с устройством наличия металла в валках, выход второго сумматора соединен с первым входом второго блока управления, второй вход которого соединен с выходом второго ключа, первый вход второго ключа соединен с выходом второго задатчика, а второй вход с устройством наличия металла в валках л За счет установленных дополнительно преобразователей давления, инверторов, сумматоров, задатчиков и ключей появляется возможность в процессе прокатки рулона перераспределением расхода эмульсии по длине бочки .рабочего валка так изменять тепловую составляющую его профиля, чтобы усилие гидроизгиба валков при этом было миним,альным. Подобный эффект приводит к расширению диапазона регулирования профиля « алков, а следовательно, к увеличению диапазона устраняемых системой дефектов профиля и формы полосы, а также к увеличению срока службы валковой системы. На чертеже изображена схема предлагаемой системы. Система регулирования профиля валков содержит преобразователь 1 элёктрогидравлический, вход которого соединен с блоком 2 автоматического регулирования профиля и формы полосы, первый выход преобразователя 1 электрогидравлического соединен с устройством 3 изгиба валков, а второй выход с устройством 4 противоизгиба валков, а также первый блок 5 управления, выход которого через пер вый исполнительный механизм 6 соединен с регулируемым клапаном 7 охлаждающих коллекторов, установленных над центральной зоной рабочего вал-, ка, и второй блок 8 управления, выход которого через второй-исполнительный механизм 9 соединен с регулируемым клапаном 10 охлаждающих кол лекторов, установленных над крайними зонами рабочего валка. Первый выход преобразователя 1 электроги.др.авлического соединен со входом первого преобразователя 11 давления, выход которого соединен с первым входом первого сумматора 12 и через пер вый инвертор 13 ко второму входу вто рого сумматора 1, второй выход преобразователя 1 электрогидравлического соединен со входом второго преобразователя 15 давления, выход которого соединен с первым входом второго сумматора и через второй инвертор 16 со вторым входом первого сумматора 12, выход же первого сумма тора 12 соединен с первым входом пер вого блока 5 управления, второй вход которого соединен с выходом первого ключа 17, первый вход первого ключа 17 соединен с выходом первого задатчика 18, а второй входс устройством 19 наличия металла в валках, выход второго сумматора соединен с первым входом второго блока 8 управления, второй вход которого соединен с выходом второго ключа 20, первый вход второго ключа 20 соединен с выходом второго задатчика 21, а второй вход с устройством 19 наличия металла в валках. Работлпт предлагаемая система следующим г)бразом. 816 lU-i входе металла в клеть по сигналу ОТустройства 19 наличия металла в валках срабатывает первый и второй ключи 17 и 20 и подключают выходы первого и второго задатчиков 18 и 21 .ко вторым входам первого и второго блоков 5 и 8 управления соответственно. По сигналу первого задатчика 18 первый блок 5 управления воздействует на первый исполнительный механизм 6 так, что он выставляет первый регулируемый клапан 7 охлаждающих коллекторов, установленных над центральной зоной рабочего валка в положение, соответствующее средней точке диапазона изменения расхода эмульсии. Аналогично, по сигналу от второго задатчика 21 второй блок 8 управления воздействует на второй исполнительный механизм 9 так, что он выставляет второй регулируемый клапан 10 охлаждающих коллекторов, установ-, ленных над крайними зонами рабочего валка в положение, соответствующее средней точке диапазона изменения расхода эмульсии. При появлении дефекта полосы, например, типа волна на вход преобразователя 1 электрогидравлмческого поступает из системы 2 автоматического регулирования профиля и формы полосы управляющий сигнал такой полярности, при которой повышается давление масла в устройстве А противоизгиба валков, в результате чего устраняется дефект полосы волна, однако повышение давления масла в устройстве противоизгиба валков передается также подключенному к тому же выходу преобразователя 1 электрогидравлического второму преобразователю 15 давления. Вырабатываемый вторым преобразователем 15 давления сигнал, пропорциональный давлению масла в уст- , ройстве k противоизгиба рабочих валков, поступает через первый вход второго сумматора I на первый вход второго блока 8 управления, выходной сигнал которого через второй исполнительный механизм 9 воздействует на регулируемый клапан 10 охлаждающих коллекторов, установленных над крайними зонами рабочего валка, увеличи-, вая расход эмульсии в этих зонах. Кроме того, вырабатываемый вторым преобразователем 15 давления сигнал, пропорциональный давлению масла в устройстве противоизгиба валков. поступает через инвертор 16 и второй вход первого сумматора 12 на первый вход первого блока 5 управления, выходной сигнал которого через первый исполнительный механизм 6 воздейству ет на регулируемый клапан 7 охлаждаю щих коллекторов, установленных над центральной зоной рабочего валка, уменьшая расход эмульсии в этой зоне Такой закон управления расходом эмул сии в крайних и центральной зонах ра бочего валка приводит к увеличению выпуклости валка за счет его теплово го расширения, что, в свою очередь, ведет к уменьшению давления масла в устройстве противоизгиба валков, требуемого для устранения дефекта по лосы типа волна. Уменьшение давления масла в устройстве 4 противоизгиба валков приводит к увеличению срока службы валковой системы, а также к расширению диапазона устраняемых дефектов полосы типа волна. При появле нии дефекта полосы типа короб на вход преобразователя 1 электрогидрав лического поступает из системы 2 автоматического регулирования профиля и формы полосы управляющий сигнал противоположной полярности, что приводит к повышению давления масла в устройстве 3 изгиба валков, в результате чего устраняется дефект полосы короб, однако повышение давления масла в устройстве 3 изгиба валков передается также подключенному к тому же выходу преобразователя 1 электрогидравлического первому преобразователю 11 давления. Вырабатываемый первым преобразователем 11 давления сигнал, пропорциональный давлению масла в устройстве 3 изгиба рабочих валков, поступает через первый вход первого сумматора 12 на пер вый вход первого блока 5 управления, выходной сигнал которого через первый исполнительный механизм 6 воздействует на регулируемый клапан 7 охлаждающих коллекторов, установленных над центральной зоной рабочего валка, увеличивая расход эмульсии в этой зоне. Кроме того, вырабатывае мый первым преобразователем 11 давления сигнал, пропорциональный давлению масла в устройстве 3 изгиба валков, поступает через первый инвертор 13 и второй вход второго сумматера I на первый вход второго бло ка В управления, выходной сигнал которого через второй исполнительный 1 механизм 9 воздействует на -регулируемый клапан 10 охлаждающих коллекторов, установленных над крайними Зонами рабочего валка, уменьшая расход эмульсии в этих зонах. Такой закон управления расходом эмульсии в крайних и центральной зонах рабочего валка приводит к уменьшению выпуклости валка за счет его теплового расширения, что, в свою очередь, ведет к уменьшению давления масла в устройстве 3 изгиба валков, требуемого для устранения дефектов полосы типа короб. Уменьшение давления масла в устройстве 3 изгиба валков приводит к увеличению срока службы валковой системы, а также к расширению диапазона устраняемых дефектов полосы типа короб. Ожидаемая экономическая эффективность от применения предлагаемой системы составляет 208 тыс. руб в год. Формула изобретения Система регулирования профиля валков, содержащая устройство наличия металла в валках, преобразователь электрогидравлический, блок автоматического регулирования профиля и формы полосы, устройство изгиба валков, устройство противоизгиба валков, первый и второй блоки управления, первый и второй исполнительный механизмы, регулируемый клапан охлаждающего коллектора, установленного над центральной зоной рабочего валка, регулиругмый клапан охлаждающих коллекторов, установленных над крайними зонами рабочего валка, причем вход преобразователя электрогидравлического соединен с выходом блока автоматического регулирования профиля и формы полосы, а первый и второй выходы преобразователя электрогидравлического соединены соотверственно с устройством изгиба валков и с устройством противоизгиба валков, выход первого блока управления через первый исполнительный механизм соединен со входом регулируемого клапане охлаждающего коллектора, установленного над центральной зоной рабочего валка, а выход второго блока управления через второй исполнительный механизм соединен со входом регулируемого клапана охлаждающих коллекторов, установленных над крайними зонами рабочего валка, отличающаяся тем, что с целью расширения диапазона регулирования профиля рабочих валков, а также повышения срока службы валковой системы,, она дополнительно содержит первый и второй преобразователи давления, первый и второй инверторы,первый и второй сумматоры, первый и вто рой задатчики, первый и второй ключи причем первый выход преобразователя электрогидравлического соединен со входом первого преобразователя давления, выход которого соединен с первым входом первого сумматора и через первый инвертор со вторым входом второго сумматора, второй выход преобразователя электрогидравлического соединен со входом второго преобразователя давления, выход которого соедивен с первым входом второго суммато89110 ра и через второй инвертор со вторым входом первого сумматора, выход же первого сумматора соединен с первым входом первого блока управления, второй вход которого соединен с выходом первого ключа, первый вход первого ключа соединен с выходом первого задатчика, а второй вход с устройством наличия металла в валках, выход второго сумматора соединен с первым входом второго блока управления, второй вход которого соединен с выходом второго ключа, первый вход второго ключа соединен с выходом второго задатчика, а второй вход с устройством наличия металла в валках. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 275Э61, кл. В 21 В 37/10, 1968.

Авторы

Даты

1982-01-23—Публикация

1980-05-20—Подача