(54) УСТГОЙСТВО РЕГУЛИРОВАНИЯ ФОРМЫ ПОЛОСЫ НА МНОГОКЛЕТЕВЫХ СТАНАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления подачей эмульсии на многоклетевом стане | 1982 |

|

SU1047564A1 |

| Способ регулирования профиля листового проката | 1977 |

|

SU727249A1 |

| Устройство для автоматического центрирования полосы при прокатке | 1980 |

|

SU908450A1 |

| Устройство стабилизации профиля полосы | 1975 |

|

SU582859A1 |

| Устройство для автоматического регулирования формы полосы на стане | 1982 |

|

SU1053918A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство управления гидроизгибом рабочих валков клети кварто | 1974 |

|

SU564016A1 |

| Устройство для автоматического регули-РОВАНия плОСКОСТНОСТи пРОКАТыВАЕМыХпОлОС | 1978 |

|

SU827204A1 |

| Устройство для автоматического регулирования формы полосы на прокатном стане | 1982 |

|

SU1031546A1 |

| Система регулирования толщиныпОлОСы | 1979 |

|

SU829236A1 |

I

Изобретение относится к прокатному производству, а именно к средствам регулирования формы полосы на станах холодной прокатки.

Известно устройство регулирования формы полосы, основанное на противоизгибе рабочих валков каждой клети в зависимости от показаний датчиков, регистрирующих искажения формы полосы на вь1ходе каждой клети 1.

Из-за отсутствия систем изгиба валков такие устройства отличаются малым диапазоном регулирования формы полосы, кроме того, каждая клеть оснащена сложной локальной системой регулирования формы полосы.

Известно также устройство регулирования профиля и формы полосы, ocnoBaiffloe на изгибе или противоизгибе рабочих валков прокатных клетей стана в зависимости от знака и величиныг сигнала, характеризующего дефект формы короб или волна на выходе каждой клети. Устройство содержит датчики удельных натяжений за последней клетью стана, блок логической обработки

2

информации, электропадропреобразователи, выходы которых соединены со своими системами изгиба и противоизгиба рабочих валков, да±чики удельных натяжений через блок логической обработки информации соединены со входом злектрогшфопреобразоватепя последней .клети 2.

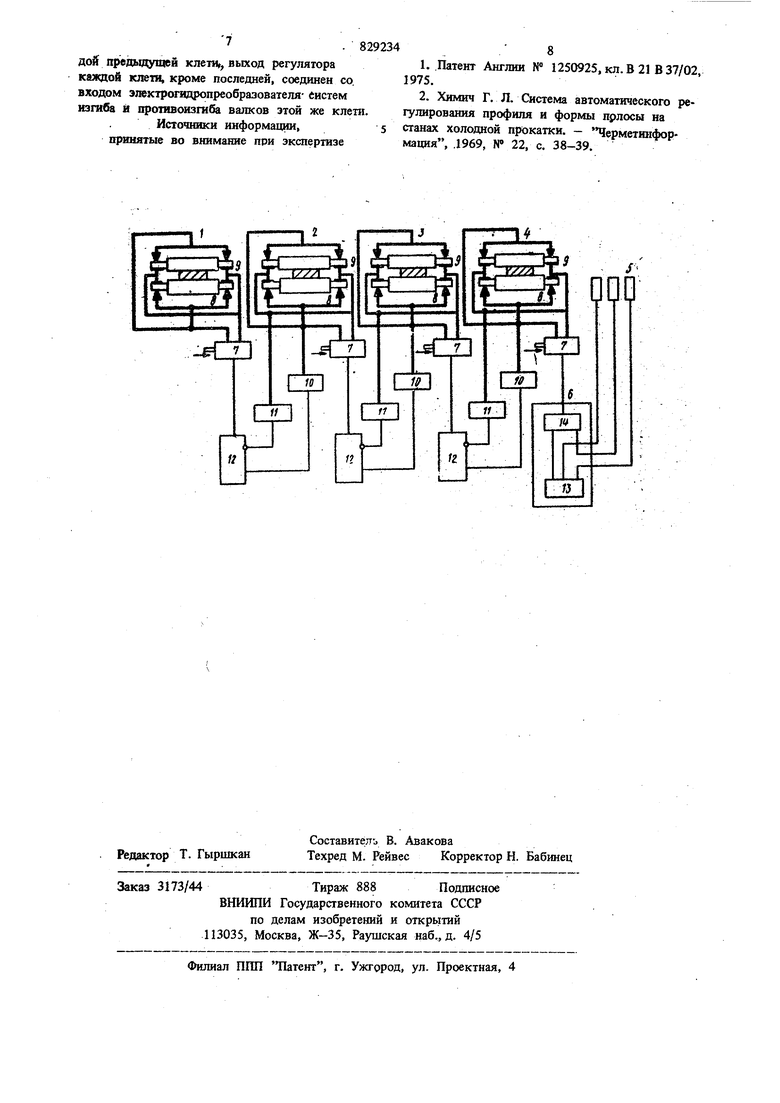

Недостаток такого устройства заключается в том, что регулирование формь полосы осуществляется в каждой клетн автономно без учета взаимного влияния клетей-на форму готовой полосы, (валки клетей в особенности на входе стана испытывают большие, часто превышающие критические значения нагрузки, что ограничивает диапазон регулирования формы полосы,. Кроме того, при регулировании формы полосы на многоклетевых станах одновременно действует гидроизгибы валков всех клетей, устраняя йскажегага формы полосы по показаниям датчиков удельных натяжений, установленных за каждой клетью, в то время, как в зависимости от уровня возк оцений задача управления формой полосы может быть 3 peiJJCHa с использованием гидроизгиба одной или нескольких Ю1етей на выходе стана. Цель изоб| етения - повыи екие качества 1фокатываемой полосы за счет расширешгй диапазона регулирования и упрощение устройства путем минимизации количества регулирую щих клетей в зависимости от уровня искажений формы полосы. Пос-авленная цель достигается тем, что устройство регулирования формы полосы, содержащее датчики, удельных натяжений, установленные за последней клетью стана, блок логической обработки информации, электрогидропр образователи, выходы которььх соединены со своими системами нзгиба и противоизгиба рабочих валков, датч:1ки удельных натяжений через блок логической обработки информации соединены со входом электрогидропреобразователя последней клети, дополнительно содержит преобразователи давления на всех клетях, кроме первой, и регуляторы на всех клетях, кроме последней, причем выход системь( изгиба валков каждой последующей по ходу прокатки клети через преобразователь давления соединен с прямым, входом регулятора каждой предьщущей клети, а выход системы противоизгиба валков каждой последующей по ходу прокатки клети через преобразователь давления соединен с инверснЕлм входом регулятора каждой предьщущей клети выход регулятора каждой клети, кроме последней, соединен со входом злектрогидропреобразователя систем изгиба и противоизгиба валков этой же клети. На чертеже изображена предлагаемая схема регулирования формы полосы на многоклетевых станах. Устройство содержит клети 1-4, датчики 5 удельных натяжений, блок 6 логической обработки информации, электрогидропреобразователь 7, система 8 изгиба рабочих валков, сис тема 9 противоизгиба рабочих валков, преобр зователи 10, 11 давле1шя, регулятор 12. Блок 6 логической обработки информации содержит логический сумматор 13,связанный с вычитающим блоком 14. Датчики 5 удельных натяжений расположены за последней клетью стана и через блок 6 логической обработки информации соединен со входом злектрогидропреобразователя 7 носледней клети, выходы каждого из электрогидропреобразователей 7 соединены с системами 8 изгиба и системами 9 противоизгиба рабочих валков своей клети, выход системы 8 изгиба валков каждой последующей по ходу прокатки клети через преобразователь 10 давления соединен с прямым входом регулятора 12 каждой предьщущей клети, а выход системы 9 противоизгиба валк-ов каждой последующей по ходу прокатки клеги через преобразователь 11 давления соединен с инверсным входом регулятора 12 каждой предыдущей клети, выход регулятора 12 каждой клети,кроме последней, соединен со входом электрогидропреобразователя 7 систем 8 изгиба и систем 9 противоизгиба валков зтой же клети. Устройство работает следуюищм образом. Возникающие в процессе прокатки искажения формы полосы .в виде неравномерности поперечного распределения воспринимаются датчиками 5 удельньгх натяжений, расположенными за последней клетью 4 стана и преобразуются в электрические сигналы. Эти сигналы поступают на входы блока 6 логической обработки информации, в котором в зависимости от вида искажения вырабатывается положительный (при волнистости) или отрицательный (при коробоватости) сигнал и подается на вход электрогидропреобразователя 7 последней, клети 4 стана. Сигналь, характеризующие волнистость или коробоватость полосы, в блоке 6 логической обработки информации формируются следующим образом. Сигналы с датчиков 5 удельных натяжений, расположенных по краям полосы, поступают в логический сумматор 13, где происходит выделение их среднего значения. Этот сигнал, равный полусумме показаний крайних датчиков 5 удельных натяжений, поступает на инверсный вхо-д вычитающего блока 14, на прямой вход которого поступает сигнал от датчика 5 удельного натяжения, расположенного по середине полосы. В вычитающем блоке 14 вырабатывается разностный сигнал, которьтй при положительном значении соответствует волнистости, а при отрицательном коробоватости. Положительный сигнал, соответствующий волнистостр; полосы на выходе стана, вызывает появление давления в системе 9 противоизгиба рабочих валков клети 4. Это давление приводит к деформации валков, которая действует в направлении устранения искажения формы полосы, кроме того, гидравлический сигнал давления в системе 9 противоизгиба рабочих валков клети 4 постутгает через преоб- разователь 11 давления масла в электрический, сигнал на инверсный вход регулитора 12 клеш 3 стана. При незначительных искажениях формы полосы на выходе стана урове}1ь сигнала на входе регулятора 12 клети 3 не превыщает установленного порогового значения и на выходе регулятора 12 отсутствует сигнал, вслед ствие чего волнистость полосы на выходе стана устраняется только системой 9 противоизги ба рабочих валков клети 4. При превышении 58 сигналом, поступающим на инверсный вход регулятора 12 иэ преобразователя 11 лавления клети 4, зацаиного порогового значения на выходе регулятора 12 появляется отрицательный сигнал, который подается на вход электрогидропреобразователя 7 клети 3. На выходе электрогидропреобразователя 7 при отрицательном входном сигнале появляется давление в системе 8 изгиба рабочих валков клети 3. Давление масла в системах 9 противоизгиба клети 4 и в системах 8 изгиба клети 3 вызывает деформацию валков, которые совместно и согласованно устраняют волнистость полосы. Согласованность воздействий на выходе стана достигается тем, что в процессе регулирования используется знакопеременный характер передачи воздействий в клетях стана на форму выходной полосы. Выходной сигнал давления системы 8 изгиба поступает на вход преобразователя 10 давления клети 3 и преобразуется в электрический сигнал, который подается на прямой вход регулятора 12 клети 2. При превышении сигналом регулятора 12 клети 2 заданного порогового значения в процессе регулирования включаются последовательно остальные клети стана с учетом знакопеременного характера передачи воздействий. Отрицательный сигнал, соответствуюидий коробоватости полосы на выходе стана, вызывает появление давления в системе 8 изгиба рабочих валков клети 4. Это давление приводит к деформации валков, которая действует в направле1ши устранения искажения формы полосы. Гидравлический сигнал давления в системе 8 изг иба рабочих валков клети 4 поступает через преобразователь 0 давления масла в электрический сигнал на прямой вход регулятора 12 клети 3 стана. При незначитель ных искажениях формы полтеы на выходе стана уровень сигнала на входе регулятора 12 клети 3 не превышает установленного порогового значения и на выходе регулятора 12 отсутствует сигнал,вследствие чего коробова тость полосы на выходе стана устраняется тол ко системой 8 ил иба рабочих валков клети 4 При превышении сигналом, 1:оступающим на прямой вход регулятора 12 из преобразователя 10 давления клети 4, заданного порогового значения на выходе регулятора 12 появляется положительный сигнал, который подается на вход злектрогвдропреобразователя 7 клети 3. lia выходе электрогидропреобразователя 7 при положительном вxoднo c сигнале появляет ся давление в системе 9 противоизгиба рабочих валков клети 3. Давление масла в системах 8 изгиба клети 4 и в системах 9 противоизгиба клети 3 вызывает деформацию валков,- которые совместно и согласованно устраняют коробоватость полосы, выходной сигиз. .ипиюмии системы 9 противоизгиба рабочих iiocT Ti;iei на вход преобразователя 10 давления клети 3 и преобразуется в электрический сигнал, который подается на прямой вход регулятора 12 клети 2. При превышении сигналом ре1улятора 12 клети 2 заданного порогового значения в процессе peгyлиpoвa tия при коробоватости включаются последовательно остальные клети стана с учетом знакопеременного характера передачи воздействий. Таким образом, расширение диапазона регулирования формы полосы достигается тем, что с учетом свойств самовыравнивания формы полосы и знакопеременного характера передачи воздействий на форму по линии стана, системы изгиба и противоизгиба рабочих валков смежных клетей совместно устраняют искажения полосы на выходе стана. Упрощение системы достигается за счет организа у1И выполняемых функций без использования датчиков удельных натяжений и блоков логической обработки ин4)Орма1ши всех клетей, за исключением последней, а также уменьшения количества клетей, на которых осуществляется регулирование формой полосы. Формула изобретения Устройство регулирования формы полосы на многоклетевых станах, содержашее датчики удельных натяжений за последней клетью стана, блок логической обработки информации, электрогидропреобразователи, выходы которых соединены.со своими системами изгиба и противоизгиба рабочих валков, датчики удельных натяжений через блок логической обработки информации соединены со входом электрогидропреобразователя последней клети, отличающееся тем, что, с целью повьпиения качества прокатываемой полосы за счет расширения, диапазона регулирования и упрощения устройстга путем минимизации количества регу;шруюших клетей в зависимости от уровня искажений формы полосы, оно дополнительно содержит преобразователи давления на всех клетях, кроме первой, и регуляторы на всех клетях, кроме последней, причем выход системы изгиба валков каждой последующей по ходу прокатки клети через преобразователь давления соединен с прямым входом регулятора каждой предьщущей клети, а выход системы противоизгиба валков каждой последующей по ходу прокатки клети через преобразователь давления соединен с инверсным входом регулятора каж7 .829234 8

предыдущей клети, выход регулятора1. .Патент Англии № 1250925, кл. В 21 В 37/02,

каждой клетя, кроме последней, соединен со.1975,

входом электрогндропреобраэователя- еистем2. Химич Г. Л. Система автоматического реизгиба и противоизгиба валков этой же клети.гулирования профиля и формы прлосы на

Источники информации,5 станах холодной прокатки. - Черметинфорпринятые во внимание при экспертиземация, .1969, fP 22, с. 38-39.

Авторы

Даты

1981-05-15—Публикация

1979-05-25—Подача