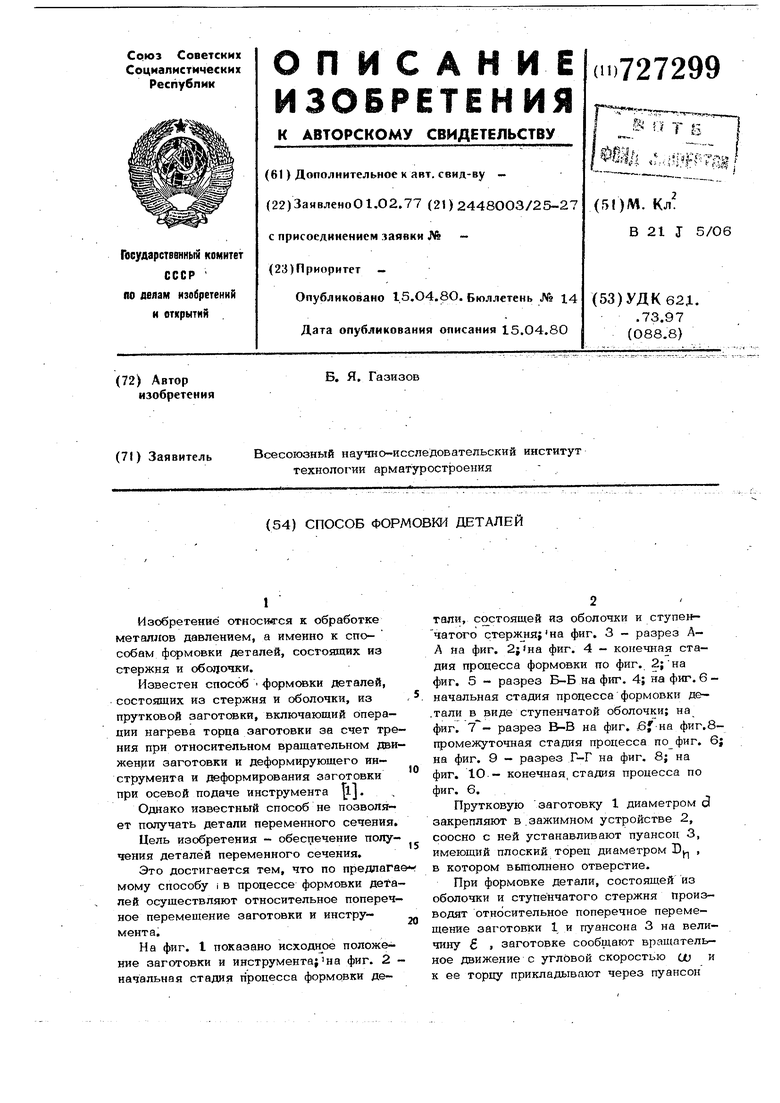

Изобретение относился к обработке металлов давлением, а именно к способам ффмовки деталей, состоящих из стержня и ободочки. Известен способ формавкп деталей, состоящих из стержня и оболочки, из прутковой заготовки, включающий Операции нагрева торца заготовки за счет тре ния при относительном вращательном дви женри заготовки и деформирующего инструмента и деформирования заготовки при осевой подаче инструмента у.. Однако известный способ не позволяет получать детали переменного сечения. Цель изобретения - обеспечение получения деталей переменного сечения. Это достигается тем, что по предлага мому способу i в процессе формовки деталей осуществляют относительное поперечное перемещение заготовки и инструмента. На фиг. I показано иcxoднJDe положение заготовки и инструмента;на фиг. 2 - начальная стадия процесса формо&ки детали, состоящей из оболочки и ступенчатого стержня;на фиг. 3 разрез Д- А на фиг. 2;на фиг. 4 - конечная стадия процесса формовки по фиг. 2;на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 начальная стадия процесса формовки де- .тали в виде ступенчатой оболочки; на фиг. 7 - разрез В-В на фиг. Sf на фиг.8промежуточная стадия процесса по фиг. 6; на фиг. 9 - разрез Г-Г на фиг. 8; на фиг. 10.- конечная,стадия процесса по фиг. 6. Прутковую заготовку 1 диаметром d закрепляют в.зажимном устройстве 2, соосно с ней устанавливают пуансон 3, имеющий плоский торец диаметром D , в котором вьшолнено отверстие. При формовке детали, состоящей из оболочки и ступенчатого стержня производят относительное поперечное перемещение заготовки 1 и пуансона 3 на величину В , заготовке сообщают вращательное движение с угловой скоростью CjO и к ее торцу прикладывают через пуансон

усилие Р, в результате чего на контактной поверхности возникает трение, сопроводжающееся интенсивным тепловыделением, Металл заготовки в околоконтактной зоне нагревается до пластического состояния и йрй осевой подаче пуансона вытесняется в радиальном направлении, образуя оболочку В с наружным диаметром D , при этом образуется участок Г гладкого цилиндрического стержня. Поскольку центральное отверстие пуансона 3 расположено эксцентрично по отношению к оси вращения заготовки 1, диаметр d формуемого стержня Г получается меньше диаметра d) и отверстия пуансона на величину, равную 2 .

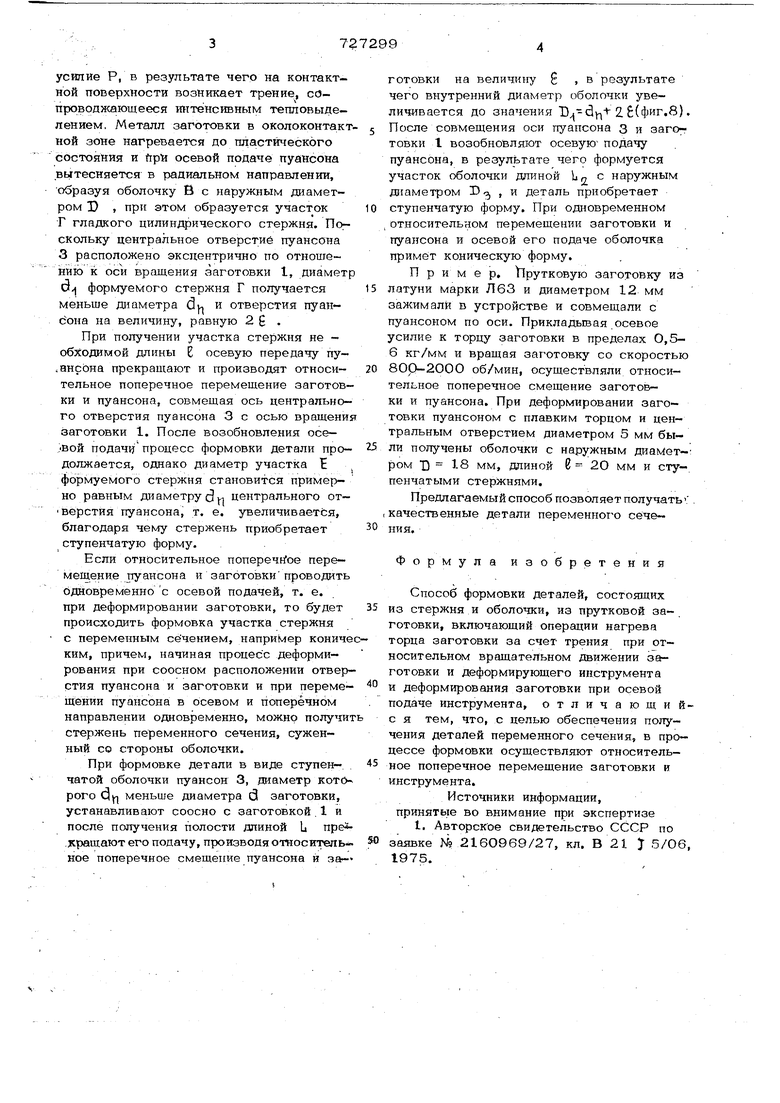

При получении участка стержня не обходимой длины Е осевую передачу пучВнсона прекращают и производят относительное поперечное перемещение заготовки и пуансона, совмещая ось центрального отверстия пуансона 3 с осью вращения заготовки 1. После возобновления осе- /вой подачи процесс формовки детали продолжается, однако диаметр участка Е формуемого стержня становится примерно равным диаметру (3м центрального отверстия пуансона, т. е. увеличивается, благодаря чему стержень приобретает

ступенчатую форму.

Если относительное поперечное перемещение пуансона и заготовкипроводить одновременно с осевой подачей, т. е. при деформировании заготовки, то будет происходить формовка участка стержня с переменным сечением, например коничеким, причем, начиная процесс деформирования при соосном расположении отверстия пуансона и заготовки и при перемещении пуансона в осевом и поперечном направлении одновременно, можно получит стержень переменного сечения, суженный со стороны оболочки.

При формовке детали в виде ступен- чатой оболочки пуансон 3, диаметр кот( рого (3 меньше диаметра (3 заготовки, устанавливают соосно с заготовкой,1 и после получения полости длиной U пре .Кращают его подачу, производя относитепь кое поперечное смещение пуансона и за-

готовки на величину , в результате чего внутренний диаметр оболочки увеличивается до значения 2 (фиг,8) После совмещения оси пуансона з и заготовки 1 возобновляют осевую подачу пуансона, в результате чего формуется участок оболочки длиной Ь п с наружным диаметром D , и деталь приобретает ступенчатую форму. При одновременном , относительном перемещении заготовки и пуансона и осевой его подаче оболочка примет коническую форму.

Пример. УЗрутковую заготовку из латуни марки ЛбЗ и диаметром 12 мм зажимали в устройстве и совмещали с пуансоном по оси. Прикладывая осевое усилие к торцу заготовки в пределах 0,56 кг/мм и вращая заготовку со скоростью 80р-2000 об/мин, осуществляли относительное поперечное смещение заготовки и пуансона. При деформировании заготовки пуансоном с плавким торцом и центральным отверстием диаметром 5 мм были получены оболочки с наружным диаметром Х) 18 мм, длиной S 20 мм и ступенчатыми стержнями.

Предлагаемый способ позволяет получать I качественные детали переменного сёче

ПИЯ.

Формула изобретения

Способ формовки деталей, состоящих из стержня и оболочки, из прутковой за-, готовки, включающий операции нагрева торца заготовки за счет трения при относительном вращательном движении заготовки и деформирующего инструмента и деформирования заготовки при осевой подаче инструмента, отличающийс я тем, что, с целью обеспечения получения деталей переменного сечения, в процессе формовки осуществляют относительное поперечное перемещение заготовки и инструмента.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке №2160969/27, кл. В 21 J 5/06

1975.

fe./ tfZj .

.5

Г-Г

.9

5

uz.fff

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей типа оболочек со стержнем | 1977 |

|

SU738738A1 |

| Способ изготовления деталей | 1980 |

|

SU912383A1 |

| Способ изготовления полых деталей с конусными кромками | 1989 |

|

SU1712058A1 |

| Способ формовки деталей | 1977 |

|

SU733833A1 |

| Способ термофрикционной формовки полых деталей | 1980 |

|

SU963665A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОКНАМИ ИЛИ ГЛУБОКИМИ ВПАДИНАМИ, РЕБРАМИ И ХВОСТОВИКОМ | 2002 |

|

RU2236323C2 |

| Способ формовки полых деталей | 1978 |

|

SU893372A1 |

| Способ изготовления деталей с фланцем | 1988 |

|

SU1611514A1 |

| Способ изготовления деталей | 1980 |

|

SU935192A1 |

Авторы

Даты

1980-04-15—Публикация

1977-02-01—Подача