(54) СПОСОБ ФОРМОВКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей | 1980 |

|

SU912383A1 |

| Способ термофрикционной формовки полых деталей | 1980 |

|

SU963665A1 |

| Способ формовки пустотелых изделий | 1975 |

|

SU640808A1 |

| Способ изготовления деталей | 1980 |

|

SU935192A1 |

| Способ формовки полых деталей | 1978 |

|

SU893372A1 |

| Способ термофрикционной штамповки | 1978 |

|

SU863138A1 |

| Способ получения изделий из прутковых заготовок | 1978 |

|

SU713646A1 |

| Устройство для термофрикционной формовки изделий | 1980 |

|

SU925506A1 |

| Деформирующий инструмент для термофрикционной формовки | 1980 |

|

SU942855A1 |

| Способ термофрикционной штамповки | 1979 |

|

SU880594A1 |

1

Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении для изготовления деталей любыми видами термофрикционной формовки (прошивкой, отслаиванием, выворотом, выдавливанием, отбортовкой и др.).

Известен способ изготовления деталей типа втулок путем прошивки заготовки с нагревом за счет сил трения 11.

Однако осуществление его требует значительного времени при нагреве заготовки до температуры деформации, поскольку конструкция металлорежущих станков не обеспечивает регулировку осевого усилия.

Известен способ изготовления оболочек на стержневых заготовках с нагревом за счет трения, при котором к торцу вращающейся заготовки прикладывают осевую и тангенциальную нагрузки, нагревают заготовку за счет сил трения и дефорглируют 2.

Данному способу присущи те же недостатки, так как величина гфикладываемого осевого усилия на протя сении всего процесса остается постоянной.

Целью изобретения является повышение производительности процесса термофрикционной формовки.

Цель достигается тем, что величину осевой нагрузки до начала пластической деформации берут большей предела текучести металла в интервале температур его горячей обработки давлением.

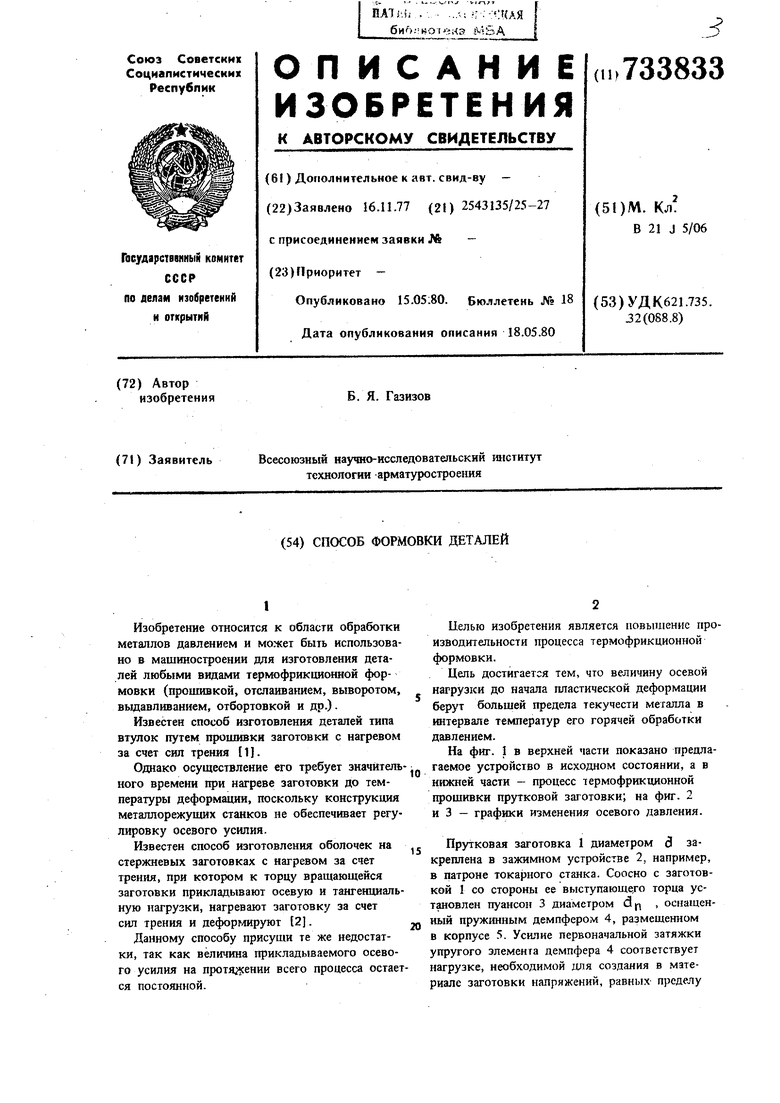

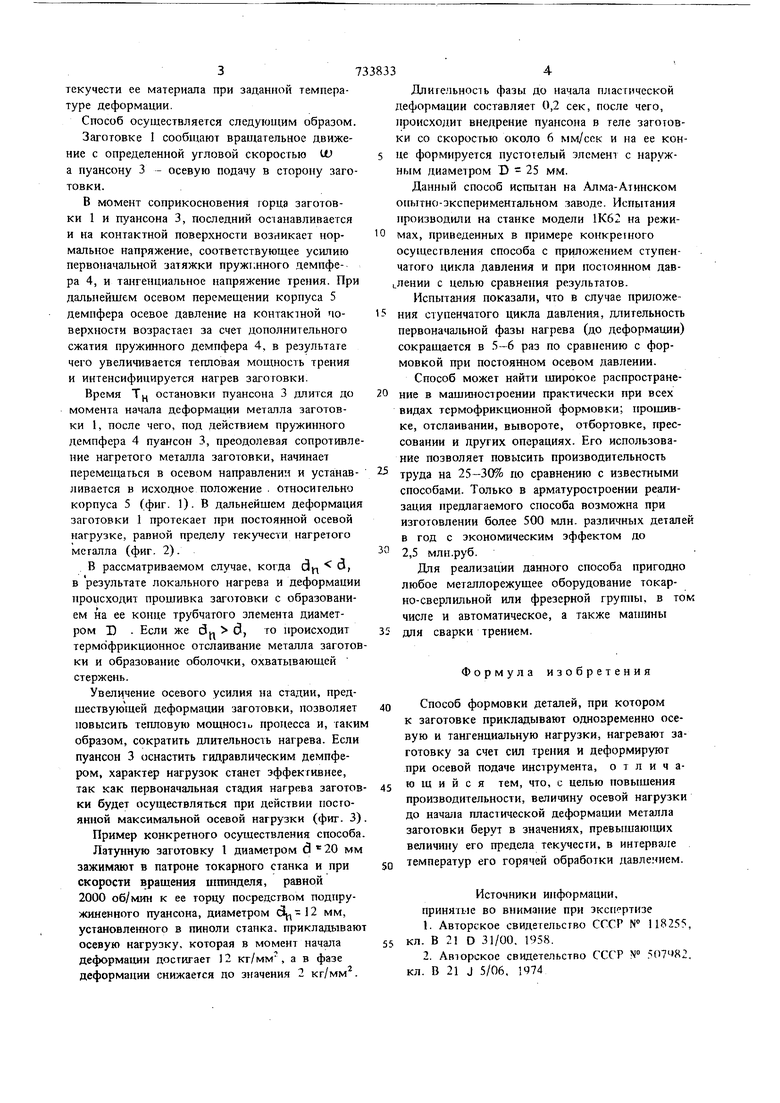

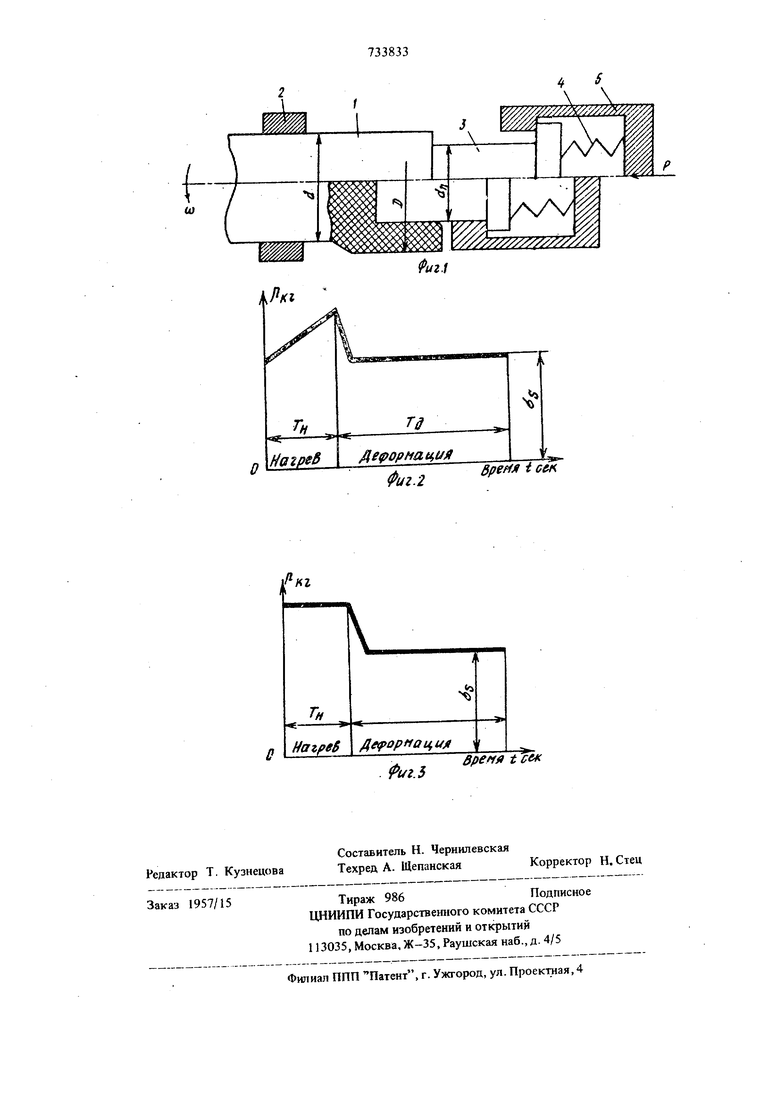

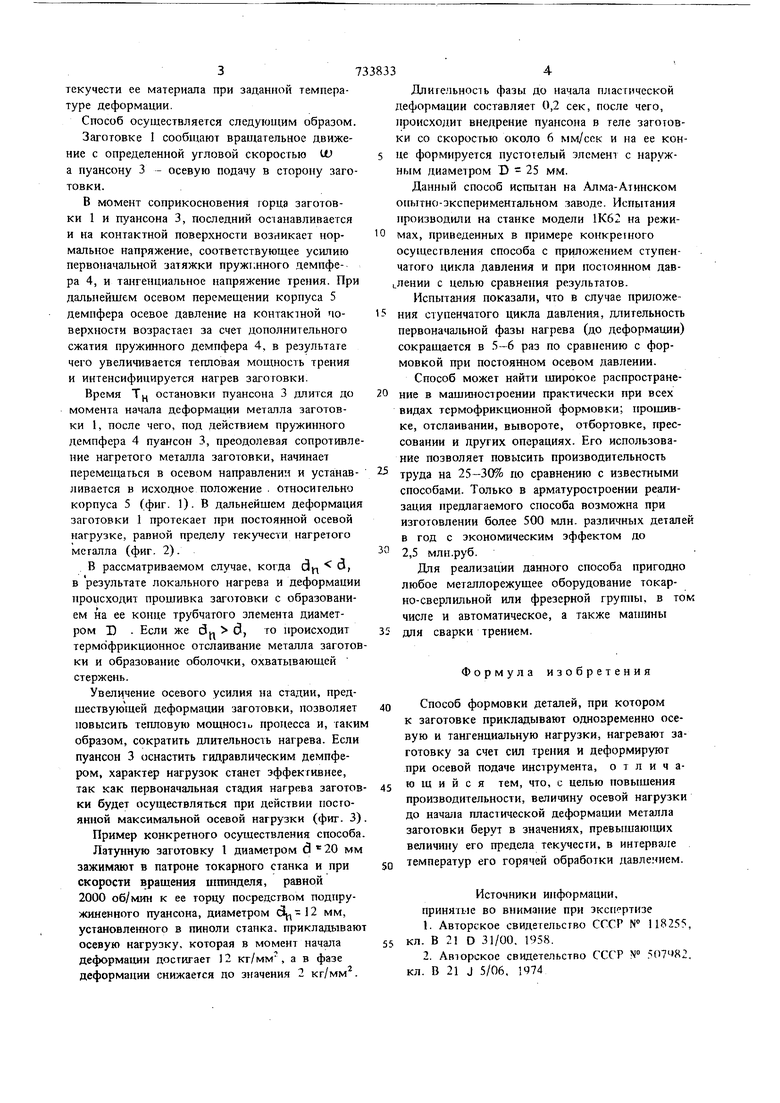

На фиг. I в верхней части показано предлагаемое устройство в исходном состоянии, а в

10 нижней части - процесс термофрикционной прощквки прутковой заготовки; на фиг. 2 и 3 - графики изменения осевого давления.

Прутковая заготовка 1 диаметром 3 за15креплена в зажимном устройстве 2, например, в патроне токарного станка. Соосно с заготовкой 1 со стороны ее выступающего торца установлен пуансон 3 диаметром df , оснащенный пружинным демпфером 4, размещенном

20 в корпусе 5. Усилие первоначальной затяжки упругого элемента демпфера 4 соответствует нагрузке, необходимой для создания в материале заготовки напряжений, равных- пределу

текучести ее материала при заданной температуре деформации.

Способ осуществляется следующим образом. Заготовке 1 сообщают вращательное движение с определенной угловой скоростью If а пуансону 3 - осевую подачу в сторону заготовки.

В момент соприкосновения горца заготовки 1 и пуансона 3, последний останавливается и на контактной поверхности возникает нормальное напряжение, соответствующее усилию первоначальной затяжки пружг.нного демпфера 4, и тангенциальное напряжение трения. При дальнейщем осевом перемещении корпуса 5 демпфера осевое давление на контак1ной поверхности возрастает за счет дополнительного сжатия пружинного демпфера 4, в результате чего увеличивается тепловая мощность трения и интенсифицируется нагрев заготовки.

Время Т остановки пуансона 3 длится до момента начала деформации металла заготовки 1, после чего, под действием пружинного демпфера 4 пуансон 3, преодолевая сопротивление нагретого металла заготовки, начинает перемениться в осевом направлении и устанавливается в исходное положение . Относительно корпуса 5 (фиг. 1). В дальнейщем деформация заготовки 1 протекает при постоянной осевой нагрузке, рапной пределу текучести нагретого металла (фиг. 2).

В рассматриваемом случае, когда dji в результате локального нагрева и деформации происходит прощивка заготовки с образованием на ее конце трубчатого элемента диаметром D . Если же dj d, то происходит термофрикционное отслаивание металла заготовки и образование оболочки, охватывающей стержень.

Увеличение осевого усилия на стадии, предшествующей деформации заготовки, позволяет повысить тепловую мощность процесса и, таки образом, сократить длительность нагрева. Если пуансон 3 оснастить гидравлическим демпфером, характер нагрузок станет эффективнее, так как первоначальная стадия нагрева заготовки будет осуществляться при действии постоянной максимальной осевой нагрузки (фиг. 3) Пример конкретного осуществления способа Латунную заготовку I диаметром d 20 мм зажимают в патроне токарного станка и при скорости вращения шпинделя, равной 2000 об/мин к ее торцу посредством подтфужиненного ттуансона, диаметром 3 12 мм, установле шого в пиноли станка, прикладываю осевую нагрузку, которая в момент начала деформации достигает 12 кг/мм, а в фазе деформации снижается до значения 2 кг/мм.

Длительность фазы до начала пластической деформации составляет 0,2 сек, после чего, происходит внедрение пуансона в теле заготовки со скоростью около 6 мм/сек и на ее конце формируется пустотелый элемент с наружным диаметром Т - 25 мм.

Данный способ исттытан на Алма-Атинском опытно-экспериментальном заводе. Испытания производили на станке модели 1К62 на режимах, приведенных в примере конкрепюго осуществления способа с приложением ступенчатого цикла давления и при постоянном давЛении с целью сравнения результатов.

Испытания показали, что в случае тфиложения ступенчатого цикла давления, длительность первоначальной фазы нагрева (до деформации) сокращается в .5-6 раз по сравнению с формовкой при постоянном осевом давлении.

Способ может найти широкое распространение в машиностроении практически при всех видах термофрикционной формовки; тфощивке, отслаивании, вывороте, отбортовке, тфессовании и других операциях. Его использование позволяет повысить производительность

труда на 25-30% по сравнению с известными способами. Только в арматуростроении реализация предлагаемого способа возможна при изготовлении более 500 млн. различных деталей в год с экономическим эффектом до

2,5 млн.руб.

Для реализации данного способа пригодно любое металлорежущее оборудование токарно-сверлильной или фрезерной группы, в том числе и автоматическое, а также машины

для сварки трением.

Формула изобретения

Способ формовки деталей, при котором к заготовке прикладывают одновременно осевую и тангенциальную нагрузки, нагревают заготовку за счет сил трения и деформируют при осевой подаче инструмента, о т л и ч аю щ и и с я тем, что, с целью повышения производительности, величину осевой нагрузки до начала пластической деформации металла заготовки берут в значениях, превышающих величину его предела текучести, в HHTepBajte

температур его горячей обработки давле ием.

Источники информации, принятые во внимание при эксп ртизе

Л

/А Л //Х / //.

:rf

/j //y// / / y/ j //Y//

BpeffJi i сек.

Авторы

Даты

1980-05-15—Публикация

1977-11-16—Подача