(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей | 1980 |

|

SU912383A1 |

| Способ изготовления изделий | 1978 |

|

SU749524A1 |

| Устройство для изготовления деталей термофрикционной штамповкой | 1979 |

|

SU880595A1 |

| Способ получения изделий из прутковых заготовок | 1978 |

|

SU713646A1 |

| Способ термофрикционной штамповки | 1978 |

|

SU863138A1 |

| Способ термофрикционной штамповки | 1979 |

|

SU880594A1 |

| Способ формовки деталей | 1977 |

|

SU733833A1 |

| Деформирующий инструмент для термофрикционной формовки | 1980 |

|

SU942855A1 |

| Способ изготовления изделий | 1978 |

|

SU816645A1 |

| Способ термофрикционной формовки полых деталей | 1980 |

|

SU963665A1 |

1

Изобретение относится к обработке металлов давлением, в частности к специаль-, ным видам штамповки с нагревом заготовки за счет трения об инструмент.

Известен способ изготовления деталей термофрикционной формовкой, включающий приложение к торцу заготовки рабочей нагрузки деформирующим инструментом с формовкой фланца 1.

Известный способ характеризуется невозможностью получения деталей с отверстиями.

Целью изобретения является расширение номенклатуры получаемых деталей.

Эта цель достигается тем, что согласно способу изготовления деталей термофрикционной формовкой, включающему приложение к торцу заготовки рабочей нагрузки деформирующим инструментом с формовкой фланца, по меньщей мере, с части поверхности фланца снимают рабочую нагрузку.

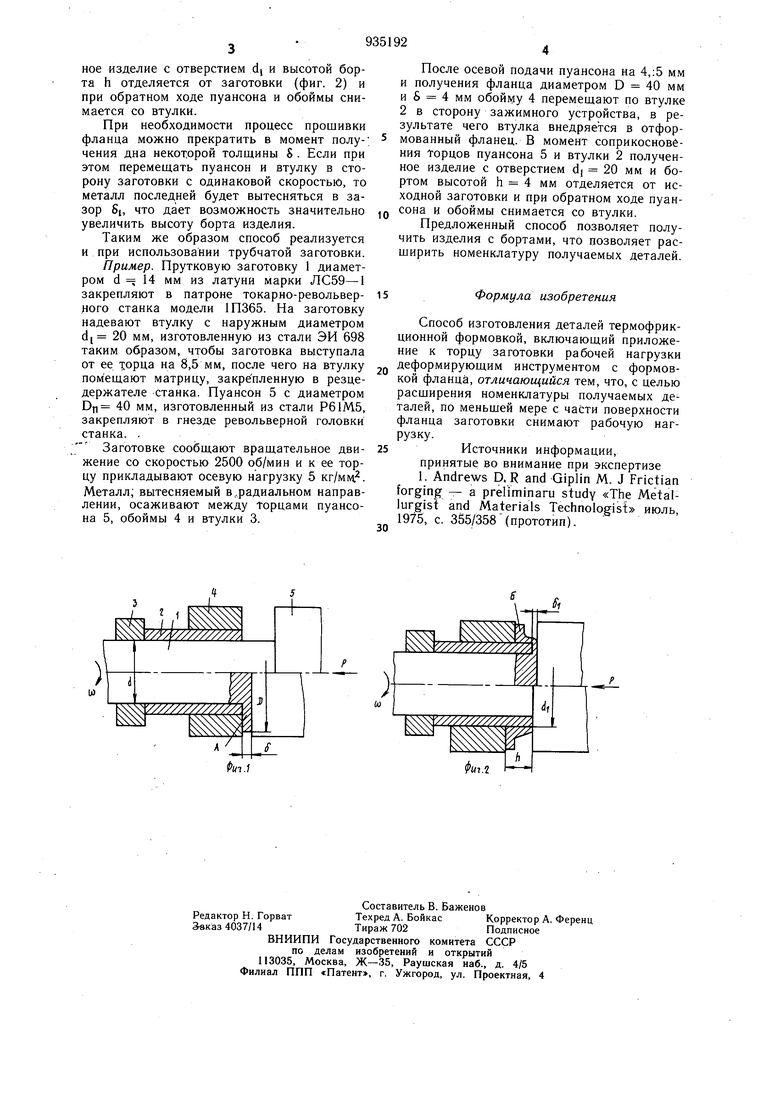

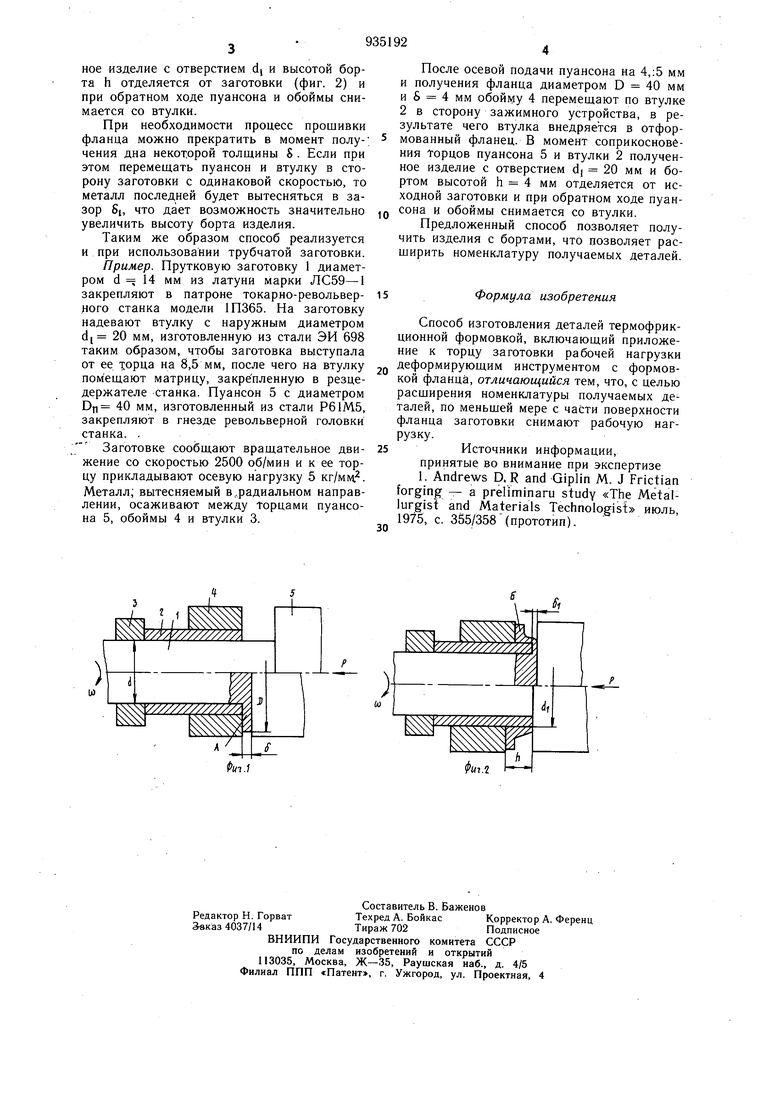

На фиг. изображены стадии формовки фланца на конце стержневой заготовки; на фиг. 2 - стадии получения детали с отверстием.

Прутковая заготовка 1 диаметром d (фиг. I;); помещенная во втулку 2, закреплена в зажимном устройстве 3. На втулке 2 установлена обойма 4. Торец заготовки 1 контактирует с пуансоном 5. Заготовке 1 5 сообщают вращательное движение с определенной угловой скоростью ciJ и к ее торцу прикладывают осевую рабочую нагрузку Р (фиг. 1).

В результате тепловыделения от трения металл заготовки нагревается до ковочной температуры и вытесняется в зазор между пуансоном и обоймой со втулкой, где его подвергают осадке, в результате чего на конце заготовки формуется фланец А диаметром D и толщиной S (фиг. 1).

После получения фланца нужных размеров обойму 4 перемещают по втулке вдоль оси в сторону зажимного устройства, в результате чего с периферийной поверхности фланца снимается рабочая нагрузка, а втул2Q ка 2, действуя как контрпуансон, внедряется во фланец со стороны, противоположной торцу пуансйла 5. Нагретый металл, вытесняясь из-под торца втулки 2 в радиальном направлении, образует борт Б и при смыкании торцов втулки 2 и пуансона 5 отформованное изделие с отверстием d| и высотой борта h отделяется от заготовки (фиг. 2) и при обратном ходе пуансона и обоймы снимается со втулки.

При необходимости процесс прошивки фланца можно прекратить в момент полу-; чения дна некоторой толщины S . Если при этом перемещать пуансон и втулку в сторону заготовки с одинаковой скоростью, то металл последней будет вытесняться в зазор Si, что дает возможность значительно увеличить высоту борта изделия.

Таким же образом способ реализуется и при использовании трубчатой заготовки.

Пример. Прутковую заготовку 1 диаметром d 14 мм из латуни марки ЛС59-1 закрепляют в патроне токарно-револьвер oгo станка модели 1П365. На заготовку надевают втулку с наружным диаметром d| 20 мм, изготовленную из стали ЭЙ 698 таким образом, чтобы заготовка выступала от ее орца на 8,5 мм, после чего на втулку помещают матрицу, закрепленную в резцедержателе станка. Пуансон 5 с диаметром Dti 40 мм, изготовленный из стали Р61М5, закрепляют в гнезде револьверной головки станка. .

Заготовке сообщают вращательное движение со скоростью 2500 об/мин и к ее торцу прикладывают осевую нагрузку 5 кг1ым. Металл; вытесняемый в,радиальном направлении, осаживают между торцами пуансона 5, обоймы 4 и втулки 3.

После осевой подачи пуансона на 4,:5 мм и получения фланца диаметром D 40 мм и 6 4 мм обойму 4 перемещают по втулке 2 в сторону зажимного устройства, в результате чего втулка внедряется в отформованный фланец. В момент соприкосновения Торцов пуансона 5 и втулки 2 полученное изделие с отверстием dj 20 мм и бортом высотой h 4 мм отделяется от исходной заготовки и при обратном ходе пуансона и обоймы снимается со втулки.

Предложенный способ позволяет получить изделия с бортами, что позволяет расширить номенклатуру получаемых деталей.

Формула изобретения

Способ изготовления деталей термофрикционной формовкой, включающий приложение к торцу заготовки рабочей нагрузки деформирующим инструментом с формовкой фланца, отличающийся тем, что, с целью расщирения номенклатуры получаемых деталей, по меньшей мере с части поверхности фланца заготовки снимают рабочую нагрузку.

Источники информации, принятые во внимание при э кспертизе 1. Andrews D. R and Giplin M. J Frictian forging - a preliminaru study «The Metallurgist and Materials Technologist июль, 1975, с. 355/358(прототип).

Авторы

Даты

1982-06-15—Публикация

1980-07-31—Подача