( 54) СПОСОБ ТЕРМОФРИКЦИОННОЙ ФОРМОВКИ ПОЛЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термофрикционной штамповки | 1978 |

|

SU863138A1 |

| Способ термофрикционной штамповки | 1979 |

|

SU880594A1 |

| Устройство для изготовления деталей термофрикционной штамповкой | 1979 |

|

SU880595A1 |

| Деформирующий инструмент для термофрикционной формовки | 1980 |

|

SU942855A1 |

| Способ изготовления деталей | 1980 |

|

SU912383A1 |

| Способ изготовления изделий | 1978 |

|

SU816645A1 |

| Способ изготовления изделий | 1978 |

|

SU749524A1 |

| Устройство для термофрикционной формовки деталей | 1980 |

|

SU935191A1 |

| Способ формовки полых деталей | 1978 |

|

SU846053A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

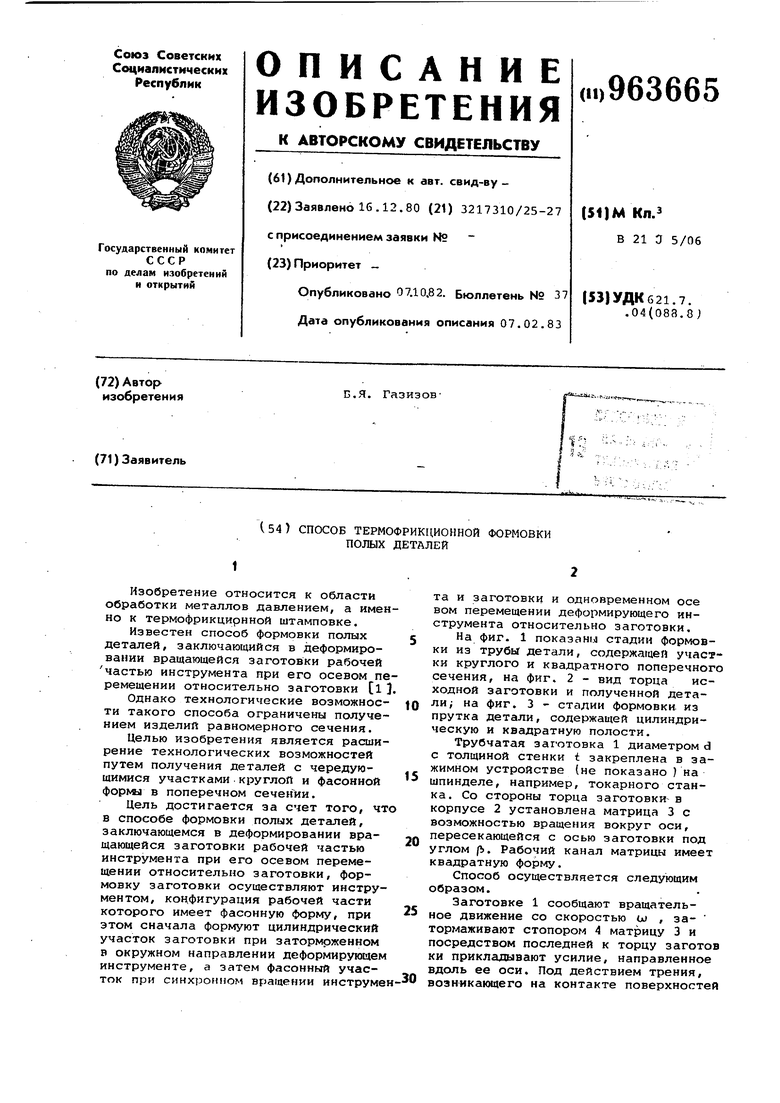

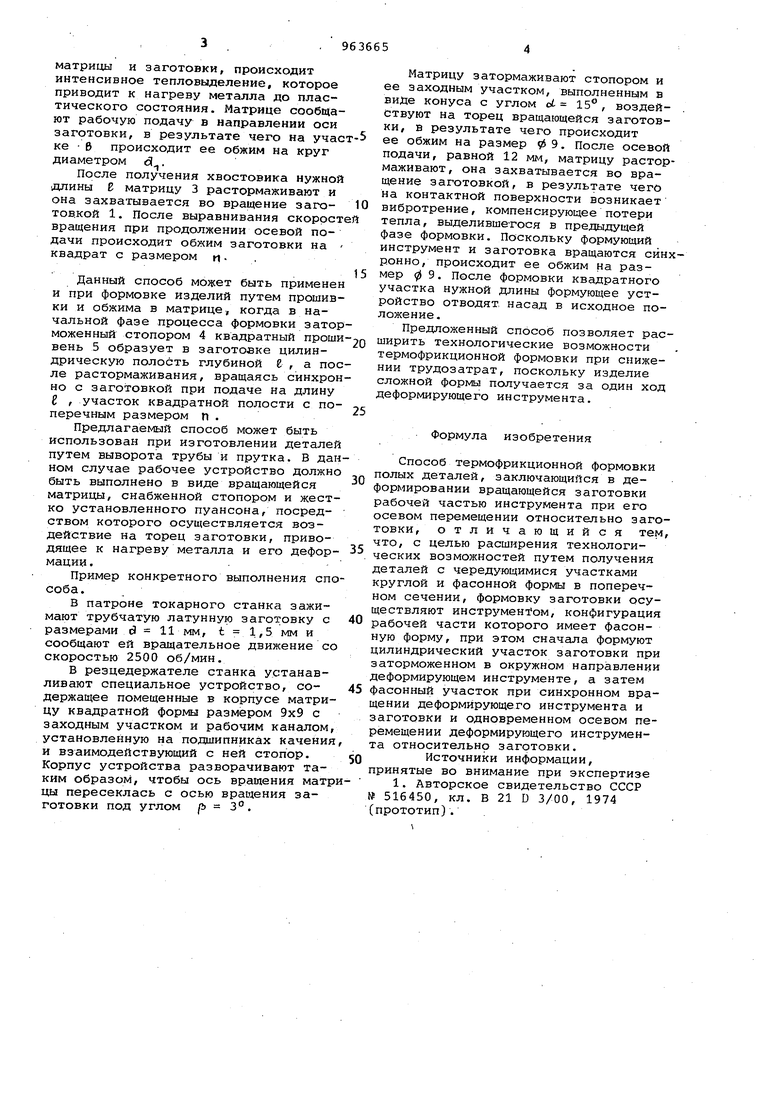

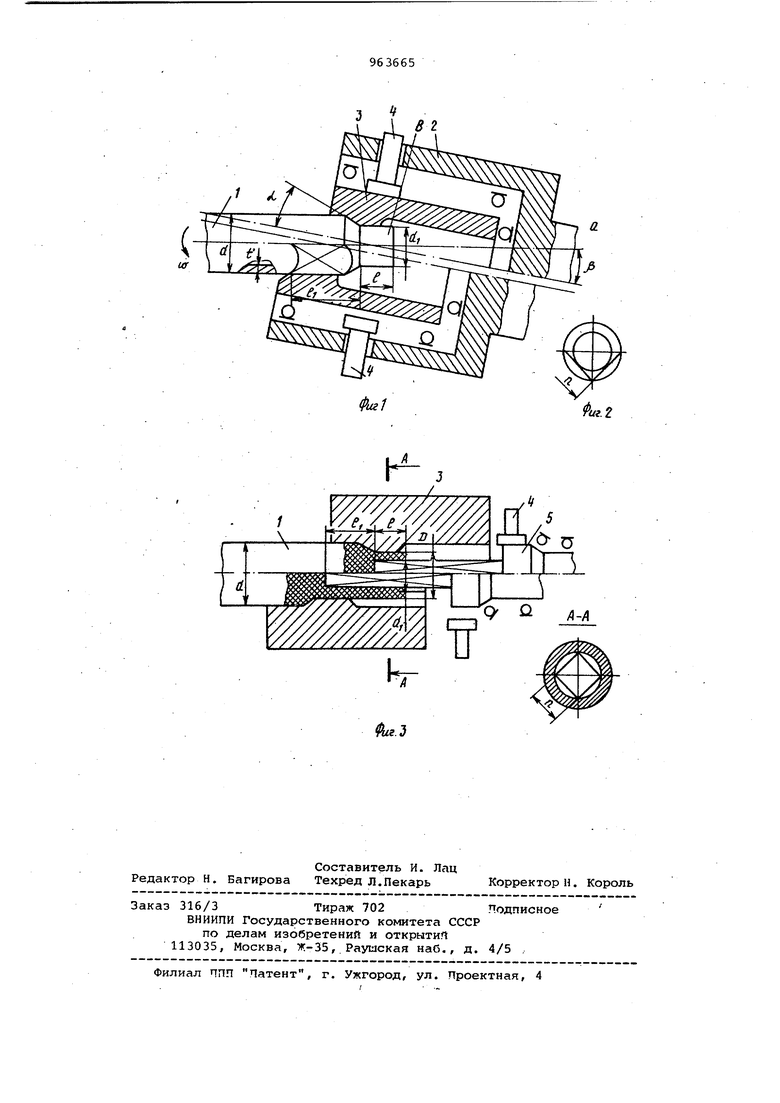

Изобретение относится к области обработки металлов давлением, а имен но к термофрикцирнной штамповке. Известен способ формовки полых деталей, заключающийся в деформировании вращающейся заготовки рабочей частью инструмента при его осевом пе ремещении относительно заготовки l Однако технологические возможности такого способа ограничены получением изделий равномерного сечения. Целью изобретения является расширение технологических возможностей путем получения деталей с чередующимися участками круглой и фасонной формы в поперечном сечеаки. Цель достигается за счет того, чт в способе формовки полых деталей, заключающемся в деформировании вращающейся заготовки рабочей частью инструмента при его осевом перемещении относительно заготовки, формовку заготовки осуществляют инструментом, конфигурация рабочей части которого имеет фасонную форму, при этом сначала формуют цилиндрический участок заготовки при заторможенном в окружном направлении деформирующем инструменте, а затем фасонный участок при синхронном вращении инструме та и заготовки и одновременном осе вом перемещении деформирующего инструмента относительно заготовки. На фиг. 1 показаны стадии формовки из трубы детали, содержащей участки круглого и квадратного поперечного сечения, на фиг. 2 - вид торца исходной заготовки и полученной детали; на фиг. 3 - стадии формовки из прутка детали, содержащей цилиндрическую и квадратную полости. Трубчатая заготовка 1 диаметром d с толщиной стенки t закреплена в зажимном устройстве (не показано ) на шпинделе, например, токарного станка. Со стороны торца заготовки- в корпусе 2 установлена матрица 3 с возможностью вращения вокруг оси, пересекающейся с осью заготовки пол углом /Ь. Рабочий канал матрицы имеет квадратную форму. Способ осуществляется следующим образом. Заготовке 1 сообщают вращательное движение со скоростью ы , затормаживают стопором 4 матрицу 3 и посредством последней к торцу заготов ки прикладывают усилие, направленное вдоль ее оси. Под действием трения, возникающего на контакте поверхностей матрицы и заготовки, происходит интенсивное тепловыделение, которое приводит к нагреву металла до пластического состояния. Матрице сообщают рабочую подачу в направлении оси заготовки, в результате чего на учас ке В происходит ее обжим на круг диаметром d. После получения хвостовика нужной длины Е матрицу 3 растормаживают и она захватывается во вращение загстовкой 1. После выравнивания скорост вращения при продолжении осевой подачи происходит обжим заготовки на квадрат с размером ti. .. Данный способ может быть примене и при формовке изделий путем прошив ки и обжима в матрице, когда в начальной фазе процесса формовки зато моженный стопором 4 квадратный прош вень 5 образует в заготовке цилиндрическую полость глубиной е , а по ле растормаживания, вращаясь синхро но с заготовкой при подаче на длину С , участок квадратной полости с по перечным размером п . Предлагаемый способ может быть использован при изготовлении деталей путем выворота трубы и прутка. В дан ном случае рабочее устройство должно быть выполнено в виде вращающейся матрицы, снабженной стопором и жестко установленного пуансона, посредством которого осуществляется воздействие на торец заготовки, приводящее к нагреву металла и его деформации. Пример конкретного выполнения спо соба. В патроне токарного станка зажимают трубчатую латунную заготовку с размерами d 11 мм, t 1,5 мм и сообщают ей вращательное движение со скоростью 2500 об/мин. В резцедержателе станка устанавливают специальное устройство, содержащее помещенные в корпусе матрицу квадратной формы размером 9x9 с заходным участком и рабочим каналом установленную на подшипниках качения и взаимодействующий с ней стопор. Корпус устройства разворачивают таким образом, чтобы ось вращения матр цы пересеклась с осью вращения заготовки под углом /ь 3°. Матрицу затормаживают стопором и ее заходным участком, выполненным в виде конуса с углом ot 15°, воздействуют на торец вращающейся заготовки, в результате чего происходит ее обжим на размер 0 9. После осевой подачи, равной 12 мм, матрицу растормаживают, она захватывается во вращение заготовкой, в результате чего на контактной поверхности возникает вибротрение, компенсирующее потери тепла, выделившетося в предыдущей фазе формовки. Поскольку формующий инструмент и заготовка вращаются синхронно, происходит ее обжим на размер ф 9. После формовки квадратного участка нужной длины формующее устройство отводят насад в исходное положение. Предложенный способ позволяет расширить технологические возможности термофрикционной формовки при снижении трудозатрат, поскольку изделие сложной формы получается за один ход деформирующего инструмента. Формула изобретения Способ термофрикционной формовки полых деталей, заключающийся в деформировании вращающейся заготовки рабочей частью инструмента при его осевом перемещении относительно заготовки, отличающийся тем, что, с целью расширения технологических возможностей путем получения деталей с чередующимися участками круглой и фасонной формы в поперечном сечении, формовку заготовки осуществляют инструмен1ом, конфигурация рабочей части которого имеет фасонную форму, при этом сначала формуют цилиндрический участок заготовки при заторможенном в окружном направлении деформирующем инструменте, а затем фасонный участок при синхронном вращении деформирующего инструмента и заготовки и одновременном осевом перемещении деформирующего инструмента относительно заготовки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 516450, кл. В 21 D 3/00, 1974 (прототип).

9 С ;,.

г.З

Авторы

Даты

1982-10-07—Публикация

1980-12-16—Подача