(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей | 1980 |

|

SU935192A1 |

| Способ формовки деталей | 1977 |

|

SU733833A1 |

| Способ изготовления изделий | 1978 |

|

SU749524A1 |

| Способ получения изделий из прутковых заготовок | 1978 |

|

SU713646A1 |

| Устройство для термофрикционной формовки изделий | 1980 |

|

SU925506A1 |

| Способ изготовления деталей типа оболочек со стержнем | 1977 |

|

SU738738A1 |

| Способ формовки пустотелых изделий | 1975 |

|

SU640808A1 |

| Устройство для формовки полых изделий | 1978 |

|

SU912382A1 |

| Деформирующий инструмент для термофрикционной формовки | 1980 |

|

SU942855A1 |

| Способ изготовления изделий | 1978 |

|

SU816645A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей типа втулок, стаканов, шайб и пр.

Известен способ получения оболочек с внутренним стержнем, заключающийся в нагреве торца стержневой заготовки трением и деформировании ее вращающимся пуансоном, диаметр которого HL меньще диаметра заготовки 1.

Однако данный способ не позволяет получать оболочки сложной конфигурации.

Наиболее близким к изобретению является способ формовки оболочек на стержневых заготовках, включающий Нагрев и совмещенную с ним формовку оболочек с враодением инструмента относительно заготовки, при котором заготовку после получения ступени меньшего диаметра подстуживают, после чего ее подвергают повторному термофрикционно.му воздействию и формуют ступ-ень большего диаметра 2.

Однако известный способ .не позволяет отделять отформованное изделие от заготовки.

Целью изобретения является обеспечение отделения отформованной детали от заготовки.

Поставленная цель достигается тем, что повторное термофрикционное воздействие осуществляют приложением рабочей нагрузки к участку поверхности детали, находящемуся за предела.ми контура сечения исходной заготовки.

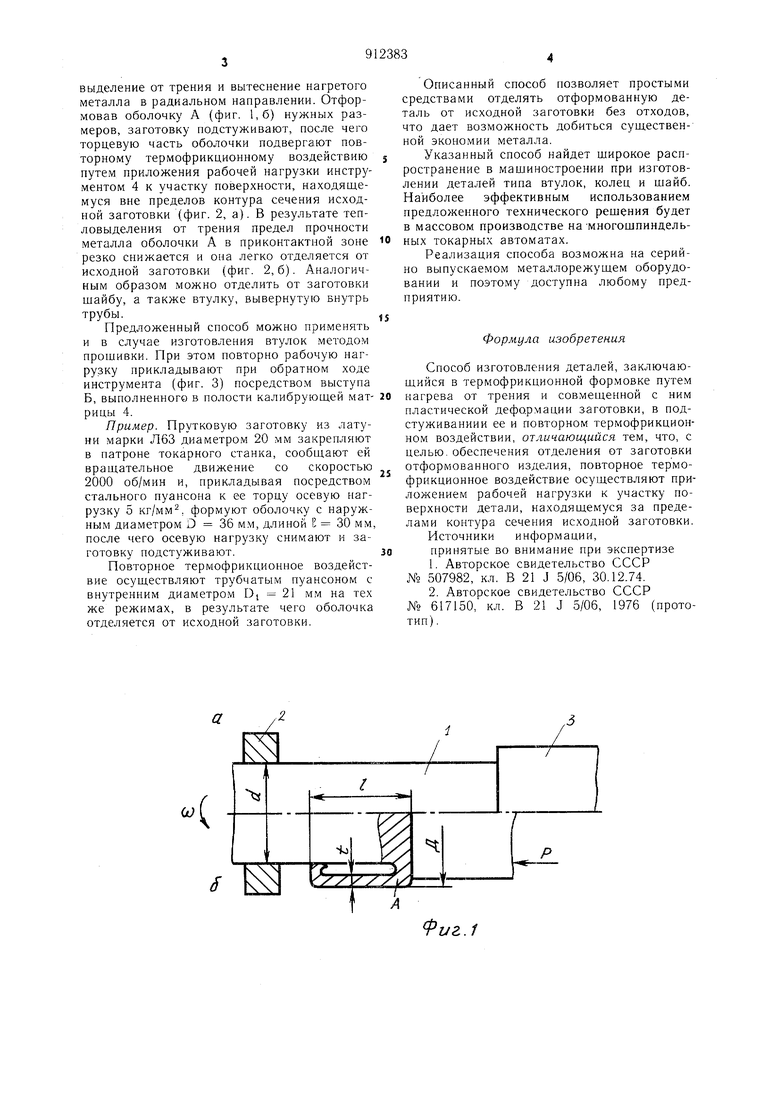

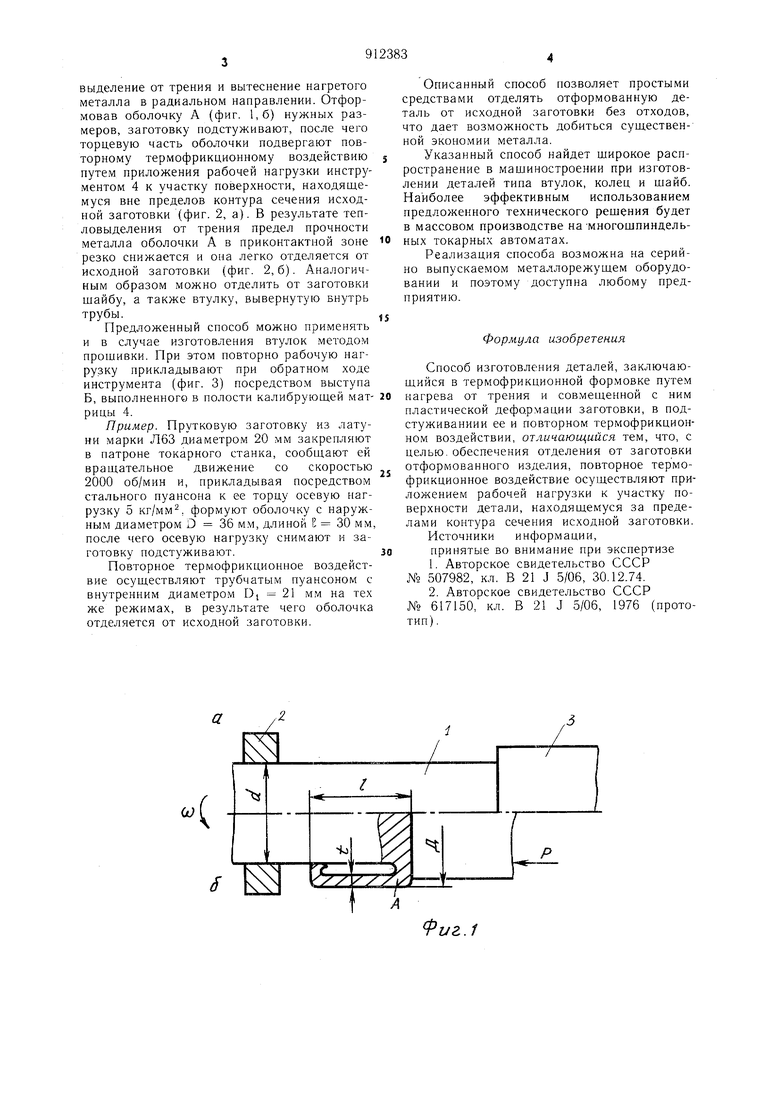

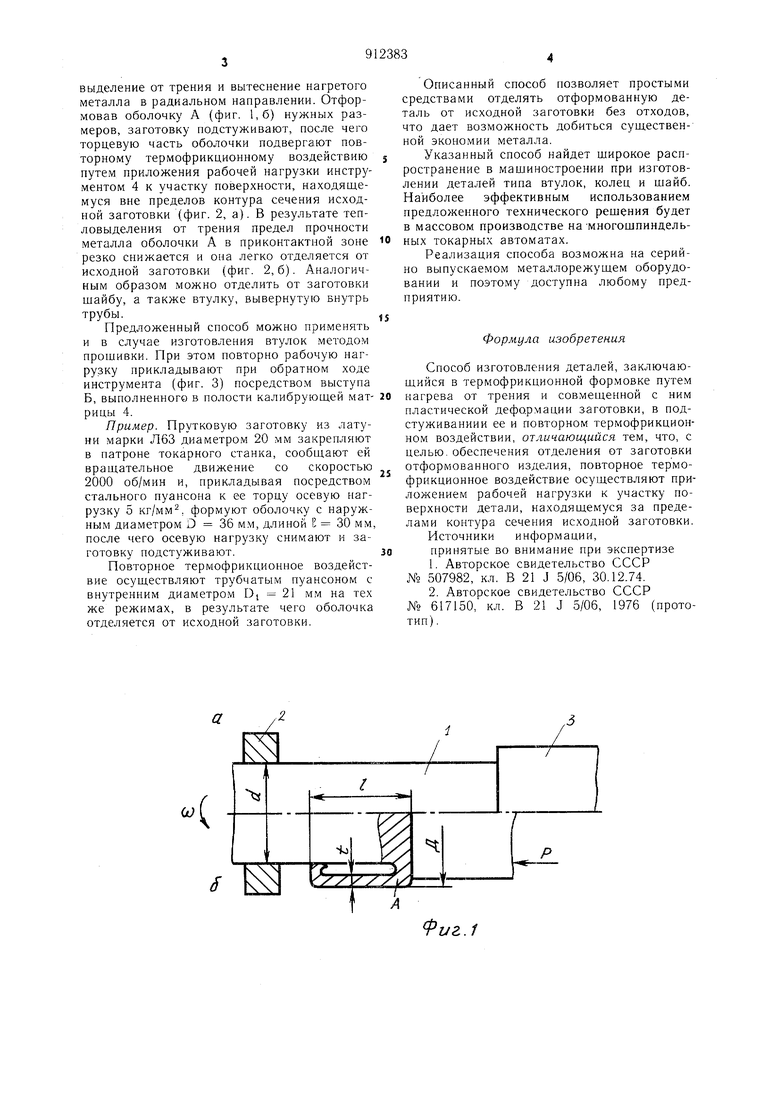

На фиг. 1 (а, б) показаны стадии формовки оболочки на стержневой заготовке путем выворота; на фиг. 2 (а, б) - стадии отделения оболочки от заготовки; на фиг. 3(а, б) - стадии получения оболочки путе.м прошивки и ее отделения от заготовки.

Прутковая заготовка I (фиг. 1, а) закреп15лена в зажимном устройстве 2. Свободный торец заготовки находится в контакте с пуансоном 3.

Способ осуществляется следующим образо.м.

Заготовке 1 сообщают вращательное

20 движение с угловой скоростью oJ и к ее торцу посредством пуансона 3 прикладывают осевое усилие Р, благодаря чему на контактной поверхности происходит тепловыделение от трения и вытеснение нагретого металла в радиальном направлении. Отформовав оболочку А (фиг. 1,6) нужных размеров, заготовку подстуживают, после чего торцевую часть оболочки подвергают повторному термофрикционному воздействию путем приложения рабочей нагрузки инструментом 4 к участку поверхности, находящемуся вне пределов контура сечения исходной заготовки (фиг. 2, а). В результате тепловыделения от трения предел прочности металла оболочки А в приконтактной зоне резко снижается и она легко отделяется от исходной заготовки (фиг. 2, б). Аналогичным образом можно отделить от заготовки шайбу, а также втулку, вывернутую внутрь трубы.

Предложенный способ можно применять и в случае изготовления втулок методом прошивки. При этом повторно рабочую нагрузку прикладывают при обратном ходе инструмента (фиг. 3) посредством выступа Б, выполненного в полости калибрующей матрицы 4.

Пример. Прутковую заготовку из латуни марки Л63 диаметром 20 мм закрепляют в патроне токарного станка, сообщают ей вращательное движение со скоростью 2000 об/мин и, прикладывая посредством стального пуансона к ее торцу осевую нагрузку 5 кг/мм, формуют оболочку с наружным диаметром D 36 мм, длиной Е 30 мм после чего осевую нагрузку снимают и заготовку подстуживают.

Повторное термофрикционпое воздействие осушествляют трубчатым пуансоном с внутренним диаметром DI 21 мм на тех же режимах, в результате чего оболочка отделяется от исходной заготовки.

Описанный способ позволяет простыми средствами отделять отформованную деталь от исходной заготовки без отходов, что дает возможность добиться существенной экономии металла.

Указанный способ найдет широкое распространение в машиностроении при изготовлении деталей типа втулок, колец и шайб. Наиболее эффективным использованием предложенного технического решения будет в массовом производстве на-многощоиндельных токарных автоматах.

Реализация способа возможна на серийно выпускаемом металлорежущем оборудовании и поэтому доступна любому предприятию.

Формула изобретения

Способ изготовления деталей, заключающийся в термофрикционной формовке путем нагрева от трения и совмещенной с ним пластической деформации заготовки, в подстуживаниии ее и повторном термофрикционном воздействии, отличающийся тем, что, с целью, обеспечения отделения от заготовки отформованного изделия, повторное термофрикционное воздействие осуществляют приложением рабочей нагрузки к участку поверхности детали, находящемуся за пределами контура сечения ис.ходной заготовки.

Источники информации,

принятые во внимание при экспертизе

№ 617150, кл. В 21 J 5/06, 1976 (прототип) .

(

jj

Чо

/

7

X

1/.

L/a.f

Фиг. 5

Авторы

Даты

1982-03-15—Публикация

1980-07-02—Подача