(54) СПОСОБ ОБРАБОТКИ КРИСТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МЕТОДОМ ОТФ CdZnTe, ГДЕ 0≤x≤1, ДИАМЕТРОМ ДО 150 мм | 2009 |

|

RU2434976C2 |

| СПОСОБ ВЫРАЩИВАНИЯ CdZnTe, где 0≤х≤1 | 2005 |

|

RU2330126C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ | 2001 |

|

RU2188477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИКИ НА ОСНОВЕ ГЕРМАНАТА СВИНЦА | 2008 |

|

RU2381201C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА | 2010 |

|

RU2469816C2 |

| СПОСОБ ВЫЯВЛЕНИЯ ДИСЛОКАЦИОННЫХ ЯМОК ТРАВЛЕНИЯ НА ПОВЕРХНОСТИ ПЛАСТИН МОНОКРИСТАЛЛИЧЕСКОГО АРСЕНИДА ГАЛЛИЯ | 2024 |

|

RU2837607C1 |

| Способ выращивания кристаллов или получения сплавов флюоритовых твердых растворов ММ'F, где M = Ca, Sr, Ba; M' = Pb, Cd, x - мольная доля летучего компонента M'F (варианты) | 2020 |

|

RU2742638C1 |

| Способ изотермической закалки изделий | 1987 |

|

SU1516496A1 |

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛА | 2024 |

|

RU2840580C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМАГНИТОКЕРАМИКИ | 2008 |

|

RU2390864C1 |

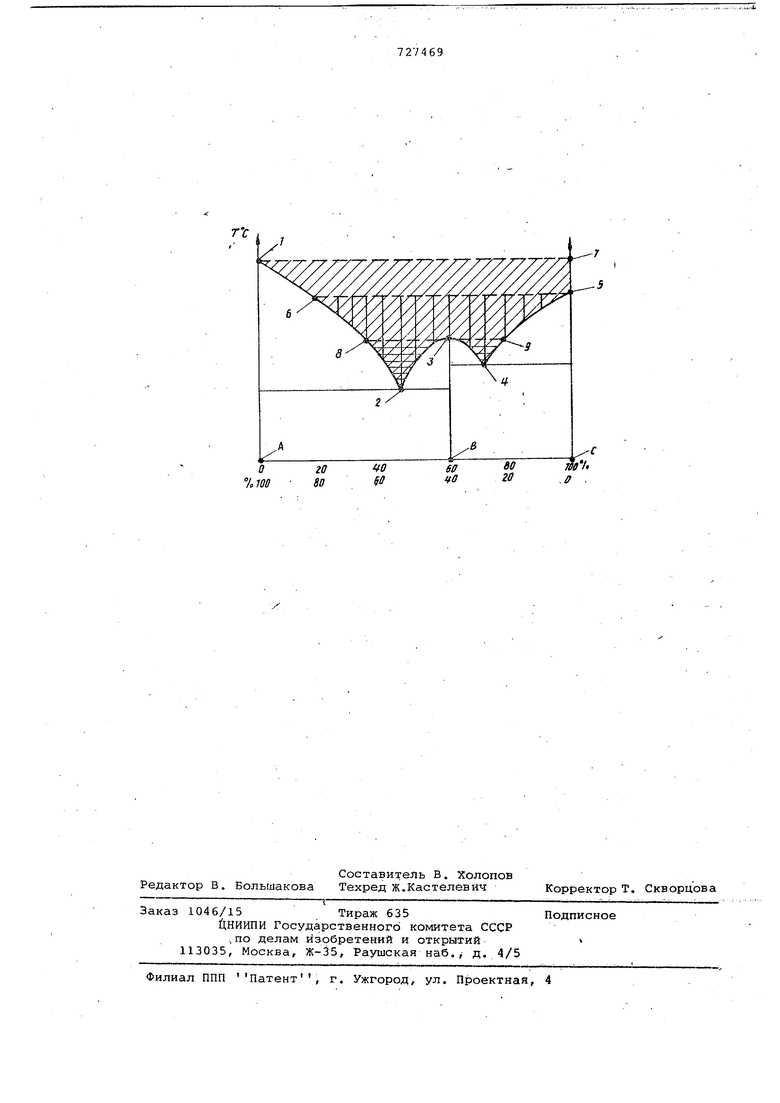

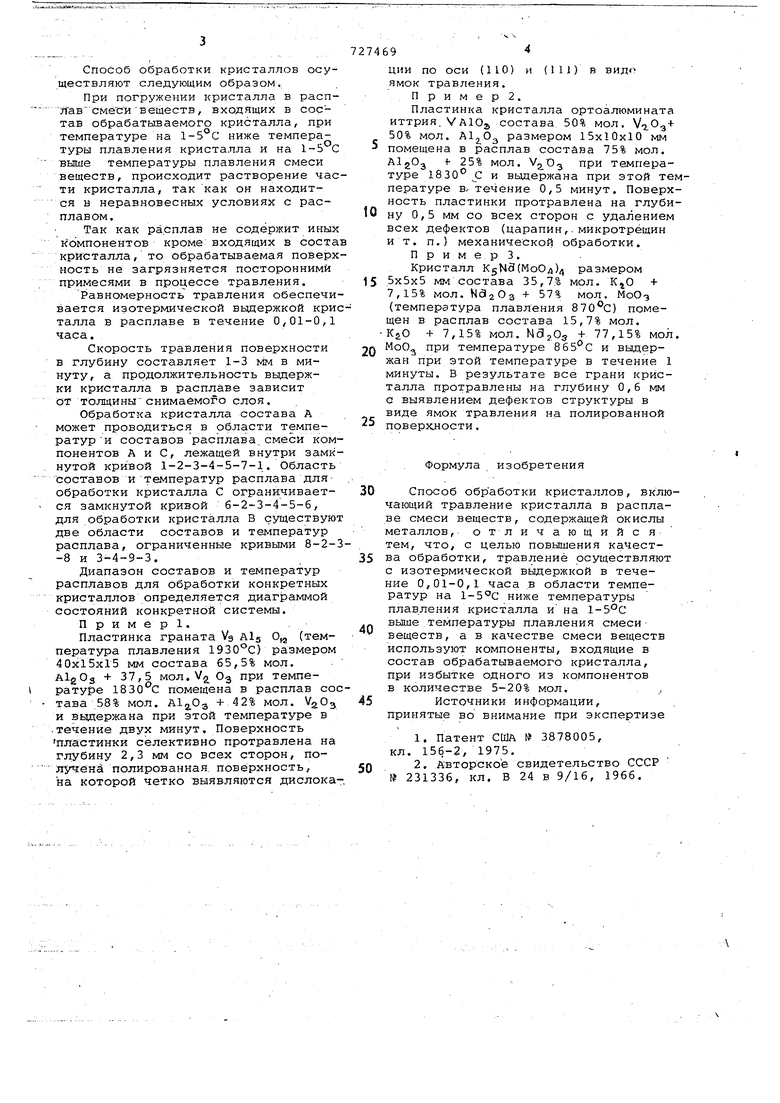

Изобретение относится к оезласти обработки кристаллов, а именно, к способам химической обработки кристаллов . Известен способ обработки кристаллов, включающий травление кристалла в расплавах при температуре 1100-1200°С 1. Недостаток способа заключается в том, что одновременно с процессом травления осуществляется п роцесс перекристаллизации вещества, что снижает качество обработки. Наиболее близким к изобретению п технической сущности и достигаемому результату является способ обработки кристаллов, включающий травление кристалла в расплаве смеси веществ/ содержащей окислы металлов 2. Недостаток известного способа заключается в появлении сколов и ми трещин в местах контакта кристалла затвердевшими каплями смеси веществ обусловленных различным тепловым расширением :ме.си веществ и кристал ла,что снижает качество обработки Целью изобретения является повышение качества обработки. Поставленная це.ль достигается те что в способе обработки кристаллов, включающем травление кристалла в расплаве смеси веществ, содержащей окислы металлов, травление осуществляют с изотермической выдержкой в течение 0,01-0,1 часа в области температур на ниже температуры плавления кристалла и на выше температуры плавления смеси веществ, ai в качестве смеси веществ используют компоненты, входящие в состав обра батываемого кристалла, при избытке одного из компонентов,в количестве 5-20% мол. Способ обработки кристаллов обеспечивает условия, близкие к условиям выращивания кристаллов, что обеспечивает равномерность обработки поверхности кристалла и исключает возможность ее загрязнения или повреждения. На чертеже изображена диаграмма системы трех кристаллических сое-. динений А, В, С. Состав и температура плавления соединений А, В, С, определяется точками 1, 3 и 5. Кривая 1-2-3-4-5 является линией ликвидуса системы.

Способ обработки кристаллов осуществляют следующим образом.

При погружении кристалла в распЯав СмеСйвеществ, входящих в состав обрабатьшаемого кристалла, при температуре на 1-5°С ниже температуры плавления кристалла и на 1-5 С выше температуры плавления смеси веществ, происходит растворение части кристалла, так как он находится в неравновесных условиях с расплавом.

Так как расплав не содержит иных компонентов кроме входящих в соста кристалла, то обрабатываемая поверхность не загрязняется посторонними примесями в процессе травления.

Равномерность травления обеспечивается изотермической вьвдержкой кристалла в расплаве в течение 0,01-0,1 часа.

Скорость травления поверхности в глубину составляет 1-3 мм в минуту, а продолжительность выдержки кристалла в расплаве зависит от ТОЛЩИНЫснимаемого слоя.

Обработка кристалла состава А может проводиться в области температур и составов расплава, смеси компонентов А и С, лежащей внутри замкнутой кривой 1-2-3-4-5-7-1. Область составов итемператур расплава дляобработки кристалла С ограничивается замкнутой кривой 6-2-3-4-5-6, для обработки кристалла В существуют две области составов и температур расплава, ограниченные кривыми 8-2-3-8 и 3-4-9-3.

Диапазон составов и температур расплавов для обработки конкретных кристаллов определяется диаграммой состояний конкретной системы. Пример.

Пластинка граната УЗ Alg О (температура плавления 1930°С) размером 40x15x15 мм состава 65,5% мол. AlgOg + 37,5 мол. V Од при температу{ е 1830с помещена в расплав состава 58% мол. +.42% мол. и выдержана при этой температуре в .течение двух минут. Поверхность Пластинки селективно протравлена на глубину 2,3 мм со всех сторон, поJryyeiHd полированная, поверхность, на которой четко выявляются дислокации по оси {110) и (1П) в видо Ямок травления. П р и м е р 2.

Пластинка кристалла ортоалюмината иттрия. VAlOjy состава 50% мол. V-iOg- 50% мол. размером 15x10x10 мм помещена в расплав состава 75% мол. AlgOj f 25% мол. при температуре 1830° ,j; и вьщержана при зтой температуре в, течение 0,5 минут. Поверхность пластинки протравлена на глубину 0,5 мм со всех сторон с удалением всех дефектов (царапин,. микротрёщин и т. п.) механической обработки. П р и м е, р 3.

Кристалл КзНЖМоОд), размером 5 5x5x5 мм состава 35,7,% мол. KjO + 7,15% мол. Нб12Оз + 57% мол. МоО (температура плавления ) помещен в расплав состава 15,7% мол. + 7,15% мол. + 77,15% мол. МоО при температуре 865с и выдержан при этой температуре в течение 1 минуты. В результате все грани кристалла протравлены на глубину 0,6 мм с выявлением дефектов структуры в виде ямок травления на полированной поверхлости.

Формула изобретения

Способ обработки кристаллов, включающий травление кристалла в расплаве смеси веществ, содержащей окислы металлов, отличающийся тем, что, с целью повышения качества обработки, травление осуществляют с изотермической выдержкой в течение 0,01-0,1 часа в области температур на 1-5с ниже температуры плавления кристалла и на 1-5°С выше температуры плавления смесивеществ, а в качестве смеси веществ используют компоненты, входящие в состав обрабатываемого кристалла, при избытке одного из компонентов в количестве 5-20% мол.,

Источники информации, принятые во внимание при экспертизе

50 2. Авторское свидетельство СССР № 231336, кл. В 24 в 9/16, 1966.

Авторы

Даты

1980-04-15—Публикация

1978-07-26—Подача