Предлагаемое изобретение относится к технике получения пинаколина, важнейшего полупродукта для производства новых уникальных гербицидов, таких как зенкор, байлетон, байтан и др. [1-3].

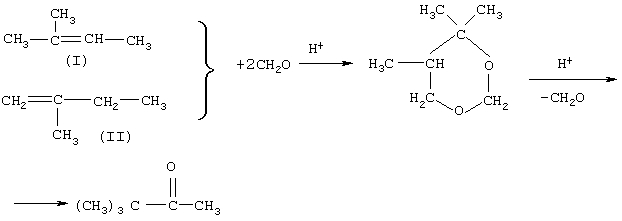

Известны способы получения пинаколина взаимодействием формальдегида с 2-метилбутенами - 1,2, включающие стадию образования 4, 4,5-триметил-1,3-диоксана, описываемые общей схемой (I)

Выход пинаколина в расчете на исходное сырье в оптимальных условиях составляет 60-70%. [4-5]

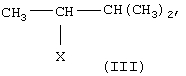

Известен также способ получения пинаколина [6] взаимодействием замещенного 2-метилбутана формулы (III)

где Х-ОН, Cl, Br, HSO4, H2PO4,с формальдегидом в присутствии минеральной кислоты, например, HCl, c выходом 66% при конверсии исходного (I)-100%.

Описан также способ получения пинаколина из метилбутена и формальдегида [7] по схеме (I).

Процесс проводят при соотношении реагентов 1:0,5:1,5 в присутствии эквимольного количества кислоты (соляной, бромистоводородной, серной, фосфорной) при температуре 80-200°C и давлении 1÷30 ат. Выход целевого продукта не превышает 70%.

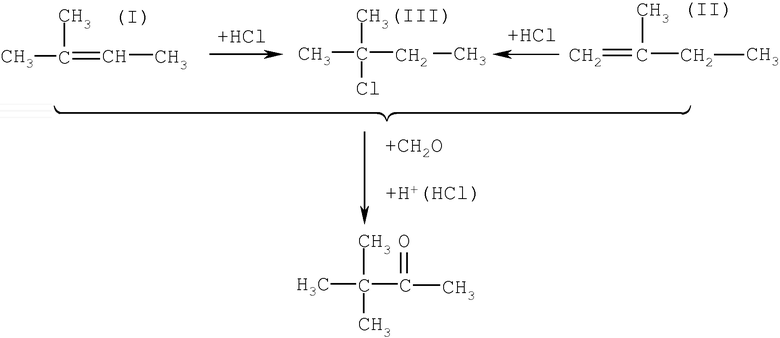

Наиболее близким к предлагаемому способу получения пинаколина является способ, описанный в патенте ФРГ [8] (прототип).

Ниже приводится схема процесса

Процесс получения пинаколина по прототипу осуществляется взаимодействием 2-метилбутена формулы (I, II) или продуктов замещенного 2-метилбутана формулы (III) или смеси этих соединений, взятых в количестве 1 моль, с водным раствором неорганической кислоты, вводимой в реакцию с 15 мас.% избытком на 1 моль исходного продукта, с последующей обработкой полученной реакционной массы формальдегидом, преимущественно в виде формалина или параформа, в присутствии эмульгатора или растворителя при температуре 50÷200°С, давлении 1÷20 бар, в течение 0,5-10 ч с выдержкой реакционной массы в течение 0,5-3 ч и выделением образующегося пинаколина в виде органического слоя расслаиванием, его нейтрализацией и дистилляцией.

Выход продукта колеблется в пределах 60-78%.

Недостатком этого способа так же, как и предыдущих, является относительно низкий выход целевого продукта.

В данном случае это объясняется несколькими причинами:

- потерями продукта на стадии выделения;

- невысоким выходом замещенного 2-метилбутана формулы (III);

- низкой селективностью процесса формулирования.

Целью настоящего изобретения является повышение выхода пинаколина.

Поставленная цель достигается тем, что сначала проводят взаимодействие соединений формул (I, II, III) или их смесей с кислотой при соотношении непредельный углеводород - кислота 1:3 (мол) в пересчете на 100% соляную кислоту, затем расслаивают, разделяют реакционную массу и выделяют из органического слоя фракцию хлористого изоамила с температурой кипения 75-86°С, смешивают ее с полученной после разделения водной фазой в объемном соотношении (0,7-1):1 и в полученную реакционную смесь при кипении дозируют формальдегид до соотношения формальдегид:хлористый изоамил (0,9-1,2):1 (мол), выдерживают при той же температуре, удаляют пинаколин в виде азеотропа с соляной кислотой и выделяют продукт известными приемами.

При этом, с целью повышения селективности процесса, обработка реакционной массы формалином или параформальдегидом, проводится при равномерной подаче последних в течение 3-5 ч или при подаче, убывающей по экспоненциальному закону.

Проведение процесса получения пинаколина с промежуточным выделением фракции хлористого изоамила с температурой кипения 75-86°С, а также изменение соотношения хлористый водород:метилбутен до 3:1 (мол) на стадии гидрохлорирования, позволяет повысить выход как хлористого изоамила, так и пинаколина. Кроме того, данная операция позволяет получить соляную кислоту с концентрацией 23-25 мас.%, оптимальной для проведения процесса формилирования, и в виде водной фазы использовать ее, минуя стадию приготовления.

Удаление образующегося целевого продукта непосредственно из получаемой реакционной массы азеотропом с соляной кислотой, без предварительного отделения органического слоя к его нейтрализации (прототип), позволяет увеличить выход пинаколина за счет более полного извлечения его из реакционной массы и тем самым уменьшить количество образующихся побочных продуктов. Выход продукта по предлагаемому способу составляет 84-89%.

Предлагаемый способ был опробован в лабораторных условиях на отечественном сырье - изоамиленовой фракции-полупродукте заводов синтетического каучука, содержащего 3-8% 2-метилбутена-1, 60-74% 2-метилбутена-2, 1-5% 2-метилбутена-3, а также примеси: предельные углеводороды С2-С5, изопрен, пиперилен, н-бутен, и обезметаноленном формальдегиде (формалине) и рекомендован для промышленного внедрения.

Пример 1.

В четырехгорловый реактор, снабженный мешалкой, обратным холодильником, термометром и капельной воронкой, загружают 35% соляную кислоту в количестве 162,5г и при перемешивании в течение 20 мин дозируют изоамиленовую фракцию, содержащую 3% 2-метилбутена-1, 70% 2-метилбутена-2, 1% 2-метилбутена-3, в количестве 49,8 г (0,518 г моль). Смесь подогревают до кипения и выдерживают в течение 2-х часов при кипении.

По окончании реакции реакционную массу переносят в делительную воронку, где расслаивают и разделяют. Из органического слоя выделяют фракцию, кипящую в интервале температур 75÷86°С, в количестве 58,0 г (66,6 мл), которую смешивают с водной фазой, взятой в количестве 86г (77 мл).

В полученную реакционную массу при интенсивном перемешивании и кипении дозируют равномерно 57,2 г 28,5%-ного формалина (57 мл) в течение 4 ч, затем следует 2-часовая выдержка, которую проводят также при кипении.

По окончании выдержки обратный холодильник в реакторе заменяют прямым и при температуре в парах до 110°С из реакционной массы удаляют готовый продукт в виде азеотропа с соляной кислотой (в конце отпарки отгоняется 20%-ная кислота). Пинаколин, полученный после разделения азеотропа, содержит 92% основного вещества. Чистый продукт выделяют известными приемами, например, ректификацией.

Выход пинаколина на исходные 2-метилбутен-1 и 2-метилбутен-2, содержащиеся в изоамиленовой фракции, составляет 85%.

Пример 2.

54,4 г фракции, содержащей 93,3 хлористого изоамила, и 86,6г 24% HCl заливают в реактор и при перемешивании и кипении дозируют по экспоненциальному закону (по убывающей) 42г 38%-ного формалина в течение 3 ч.

Дальнейшую обработку реакционной массы осуществляют аналогично примеру 1.

Выход пинаколина по хлористому изоамилу за один проход 84%. Конверсия - 90%.

При наличии рецикла хлористого изоамила выход пинаколина составляет 88-90%.

1. Для обеспечения максимального выхода пинаколина реакцию формилирования проводят "на кипу".

Зависимость выхода пинаколина от температуры реакции при атм. давлении приведена в табл.1.

Время реакции 5,5-6 ч.

Реакционная масса при давлении 1-20 кг/см2 кипит в интервале 50-200°С.

Зависимость температуры кипения от давления представлена в табл.2.

Проведение процесса под давлением позволяет снизить продолжительность процесса и увеличить съем продукта с единицы реакционного объема в единицу времени (при 20 атм в 2,5 раза).

2. Процесс гидрохлорирования изоамиленовой фракции, содержащей 75% изоамиленов, проводится при мольном соотношении изоамилен: хлористый водород 1:3-3,5. Выход хлористого изоамила в зависимости от соотношения реагентов приведен в табл.3.

Из данных, приведенных в табл.3, следует, что снижение мольного соотношения реагентов ниже 1:3 приводит к снижению выхода хлористого изоамила и, соответственно, конечного продукта.

Повышение мольного соотношения более 1:3,5 нецелесообразно ввиду снижения производительности реактора.

3. Пары азеотропа пинаколин - соляная кислота конденсируются в холодильнике и расслаиваются в приемнике на два слоя (органический и водный), которые легко разделяются в делительной воронке. Органический слой представляет собой пинаколин-сырец, водный - 18-20%-ная соляная кислота с примесью органических соединений, в том числе 0,5-0,8% пинаколина.

Состав пинаколина-сырца после разделения азеотропа представлен в табл.4.

на HCl

Таким образом, предлагаемый нами способ позволяет увеличить выход пинаколина в среднем на 10% (с 78 до 89%).

Источники информации

1. Пат. ФРГ 2201663, 1973 г.

2. Пат. ФРГ 2401715, 1975 г.

3. Пат. ФРГ 2460888, 1976 г.

4. Houben-Weyl-Müller. Methoden der Organischen Chemie, Band 6/3, S.266fs.

5. Пат. ФРГ 714488.

6. Японская заявка № 54-52022, 1977 г. РЖХ 10Н52П, 1980 г.

7. Японская заявка № 54-79217, 1977 г. РЖХ 7Н33П, 1980 г.

8. Пат. ФРГ 2461503, 1976 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИНАКОЛИНА | 1985 |

|

RU2110509C1 |

| Способ получения 4,4,5-триметил-1,3-диоксана | 1980 |

|

SU925960A1 |

| Способ получения 2,4-дихлор-2-метилбутана | 1986 |

|

SU1384567A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2330009C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ АМИЛЕНОВ | 1994 |

|

RU2072995C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2006 |

|

RU2304135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2332394C1 |

| Способ получения 5-хлорметил-1,3-диоксолан-4-она | 1976 |

|

SU609290A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2099318C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

Сущность изобретения: продукт-пинаколин. Реагент 1: 2-метилбутан или продукт его гидрохлорирования или их смеси. Реагент 2: формальдегид и водный раствор соляной кислоты. Условия реакции: соотношение 2-метилбутан к соляной кислоте равно 1:3-3,5 и процесс ведут в присутствии ПАВ, например ОП-7. 1 з.п. ф-лы, 4 табл.

| КЛАПАННОЕ УДЕРЖИВАЮЩЕЕ КОЛЬЦЕВОЕ УСТРОЙСТВО | 2008 |

|

RU2461503C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2007-08-27—Публикация

1982-01-20—Подача