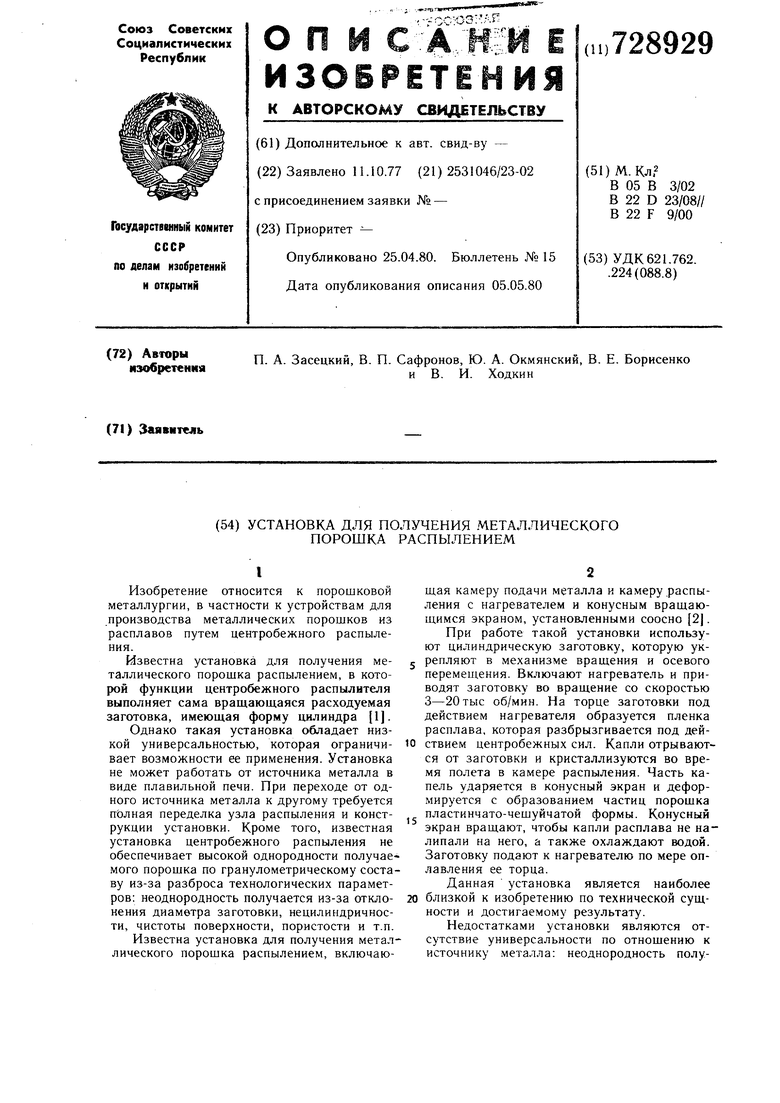

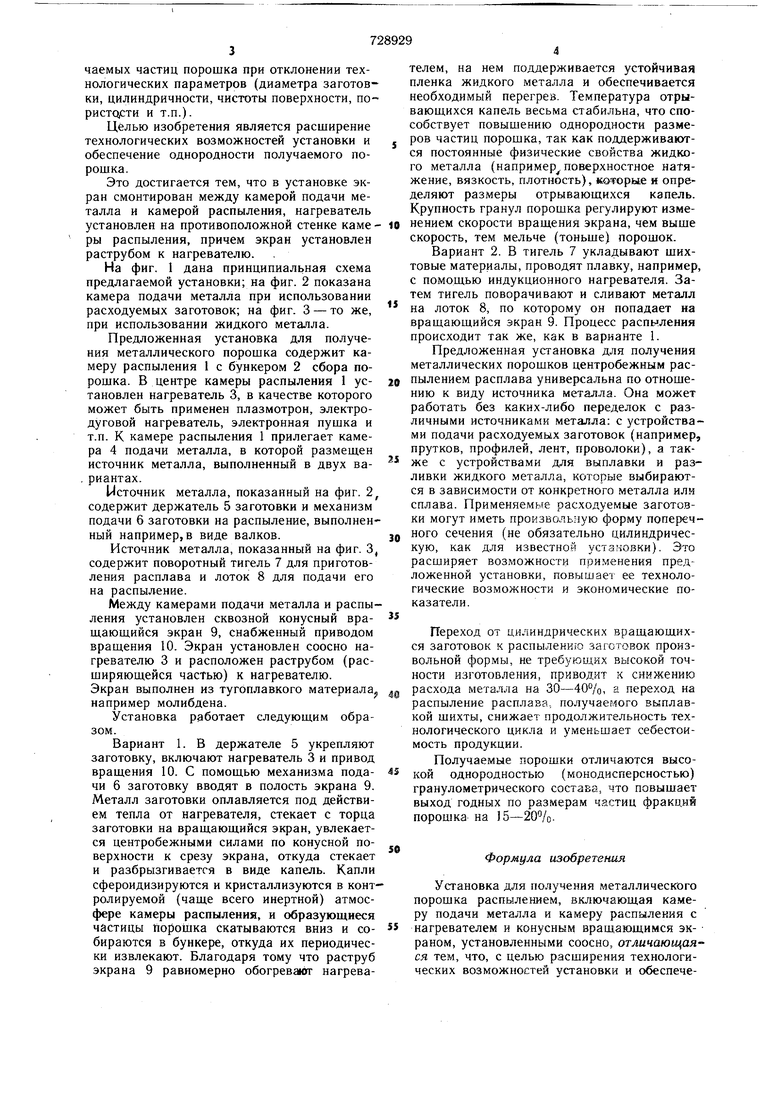

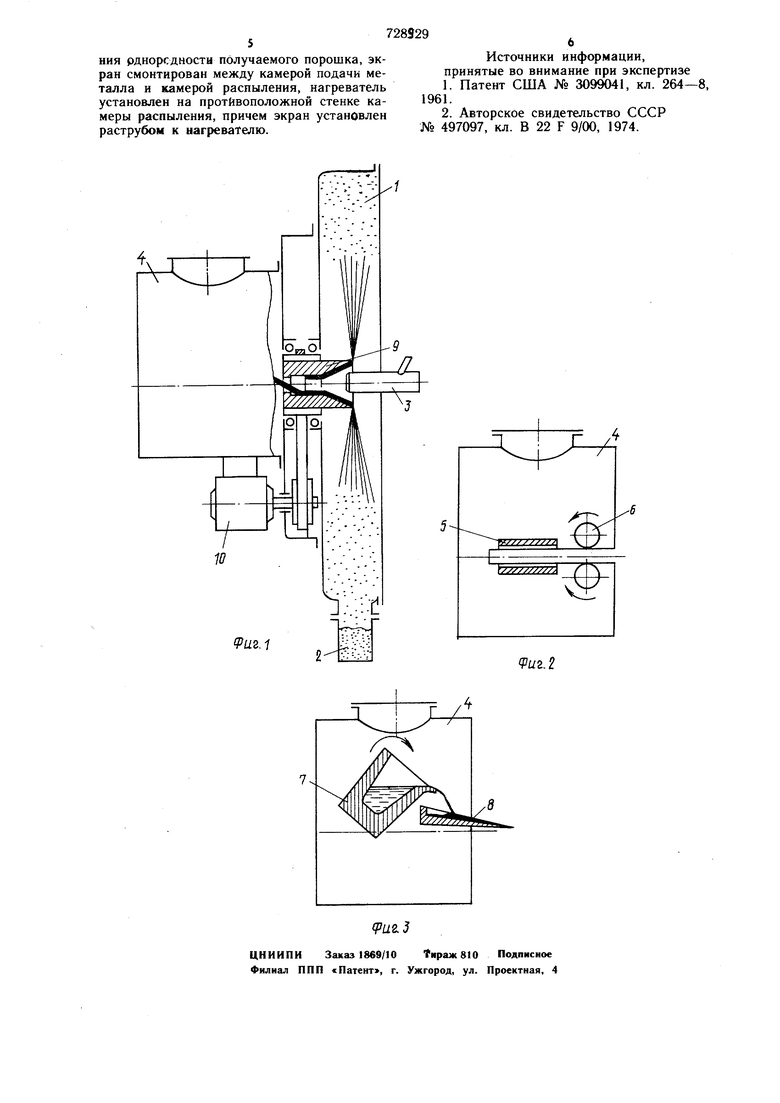

чаемых частиц порошка при отклонении технологических параметров (диаметра заготовки, цилиндричности, чистоты поверхности, пористости и т.п.). Целью изобретения является расширение технологических возможностей установки и обеспечение однородности получаемого порошка. Это достигается тем, что в установке экран смонтирован между камерой подачи металла и камерой распыления, нагреватель установлен на противоположной стенке каме ры распыления, причем экран установлен раструбом к нагревателю. На фиг. 1 дана принципиальная схема предлагаемой установки; на фиг. 2 показана камера подачи металла при использовании расходуемых заготовок; на фиг. 3 - то же, при использовании жидкого металла. Предложенная установка для получения металлического порошка содержит камеру распыления 1 с бункером 2 сбора порошка. В центре камеры распыления 1 установлен нагреватель 3, в качестве которого может быть применен плазмотрон, электродуговой нагреватель, электронная пушка и т.п. К камере распыления 1 прилегает камера 4 подачи металла, в которой размешен источник металла, выполненный в двух ва. риантах. Источник металла, показанный на фиг. 2, содержит держатель 5 заготовки и механизм подачи 6 заготовки на распыление, выполненный например,в виде валков. Источник металла, показанный на фиг. 3, содержит поворотный тигель 7 для приготовления расплава и лоток 8 для подачи его на распыление. Между камерами подачи металла и распыления установлен сквозной конусный вращаюшийся экран 9, снабженный приводом врашения 10. Экран установлен соосно нагревателю 3 и расположен раструбом (расширяющейся частью) к нагревателю. Экран выполнен из тугоплавкого материала. например молибдена. Установка работает следующим образом. Вариант 1. В держателе 5 укрепляют заготовку, включают нагреватель 3 и привод вращения 10. С помощью механизма подачи 6 заготовку вводят в полость экрана 9. Металл заготовки оплавляется под действием тепла от нагревателя, стекает с торца заготовки на вращающийся экран, увлекается центробежными силами по конусной поверхности к срезу экрана, откуда стекает и разбрызгивается в виде капель. Капли сфероидизируются и кристаллизуются в конт ролируемой (чаще всего инертной) атмосфере камеры распыления, и образующиеся частицы Порошка скатываются вниз и собираются в бункере, откуда их периодически извлекают. Благодаря тому что раструб экрана 9 равномерно обогреванУг нагревателем, на нем поддерживается устойчивая пленка жидкого металла и обеспечивается необходимый перегрев. Температура отрываюш.ихся капель весьма стабильна, что способствует повышению однородности размеров частиц порошка, так как поддерживаются постоянные физические свойства жидкого металла (например поверхностное натяжение, вязкость, плотность), которые и определяют размеры отрывающихся капель. Крупность гранул порошка регулируют изменением скорости враш,ения экрана, чем выше скорость, тем мельче (тоньше) порощок. Вариант 2. В тигель 7 укладывают шихтовые материалы, проводят плавку, например, с помощью индукционного нагревателя. Затем тигель поворачивают и сливают металл на лоток 8, по которому он попадает на вращающийся экран 9. Процесс распыления происходит так же, как в варианте 1. Предложенная установка для получения металлических порошков центробежным распылением расплава универсальна по отношению к виду источника металла. Она может работать без каких-либо переделок с различными источниками металла: с устройствами подачи расходуемых заготовок (например, прутков, профилей, лент, проволоки), а также с устройствами для выплавки и разливки жидкого металла, которые выбираются в зависимости от конкретного металла или сплава. Применяемые расходуемые заготовки могут иметь произвольную форму поперечного сечения (не обязательно цилиндрическую, как для известной установки). Это расширяет возможности применения предложенной установки, повышает ее технологические возможности и экономические показатели. Переход от цилиндрических вращающихся заготовок к распылению заготовок произвольной формы, не требующих высокой точности изготовления, приводит к снижению расхода металла на 30-40%, а переход на распыление расплава, получаемого выплавкой шихты, снижает продолжительность технологического цикла и уменьшает себестоимость продукции. Получаемые порошки отличаются высокой однородностью (монодисперсностью) гранулометрического состава, что повышает выход годных по размерам частиц фракций порошка на 5-20%. Формула изобретения Установка для получения металлического порошка распылением, включающая камеру подачи металла и камеру распыления с нагревателем и конусным вращающимся эк- раном, установленными соосно, отличающаяся тем, что, с целью расширения технологических возможностей установки и обеспече

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171160C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| Способ электродугового диспергирования тугоплавкого материала | 2022 |

|

RU2806647C2 |

| Способ формирования частиц с гомогенной структурой при получении мелкодисперсных металлических порошков | 2020 |

|

RU2779961C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1972 |

|

SU428786A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ ВАКУУМНАЯ УСТАНОВКА ДЛЯ ПЛАВЛЕНИЯ И ПОЛУЧЕНИЯ ЛИТЫХ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2092758C1 |

Авторы

Даты

1980-04-25—Публикация

1977-10-11—Подача